Изобретение относится к технике упаковки колбасных изделий, например сосисок без оболочки, и может быть.использовано на предприятиях пищевой промьаоленности,

Цель изобретения - повьшение надежности путем исключения обрьшов ленты с отформованными пакетами.

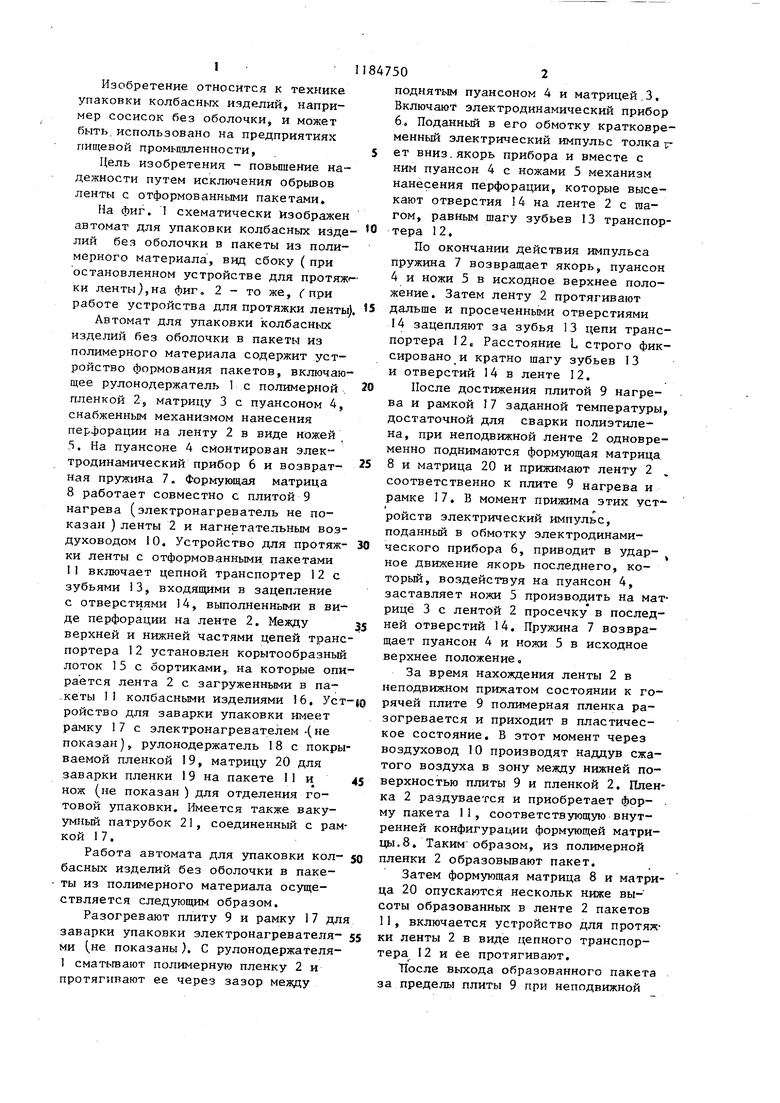

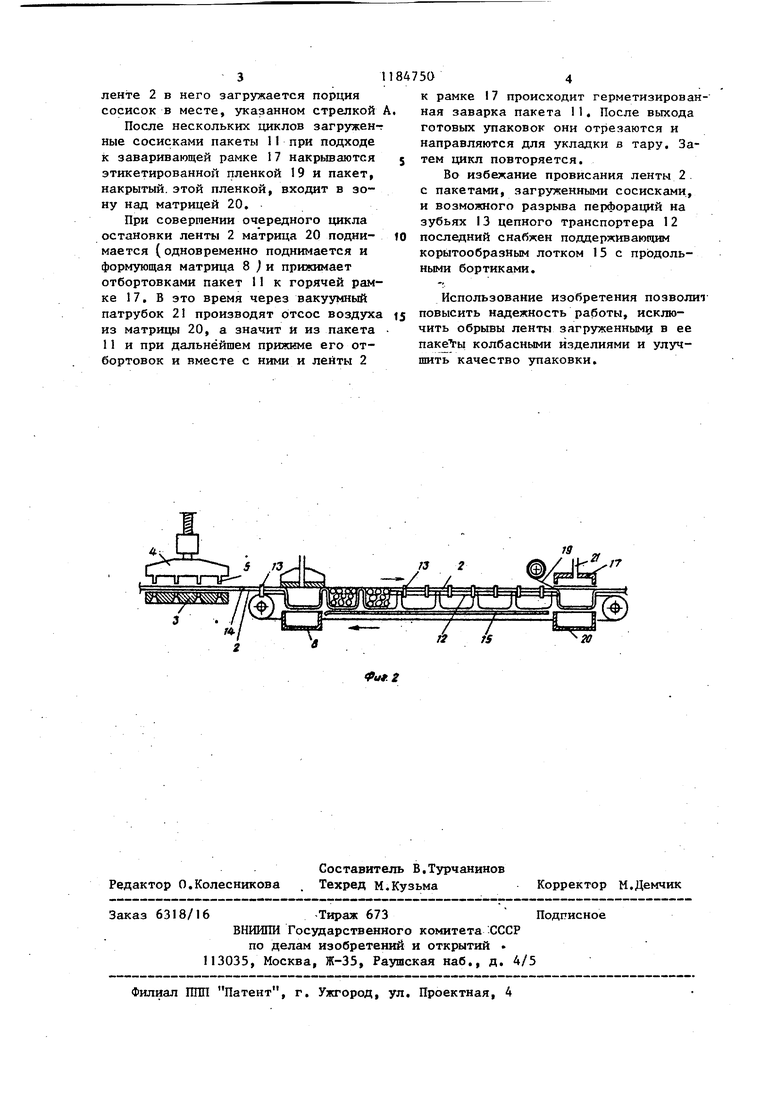

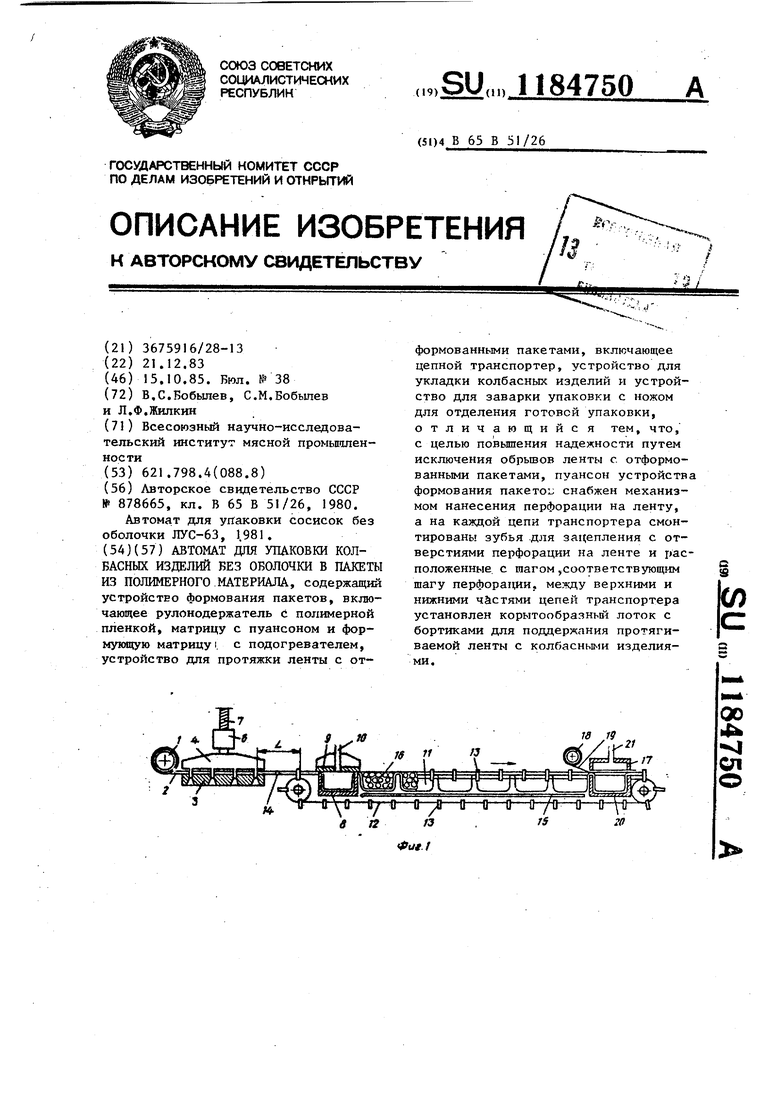

На фиг, I схематически изображен автомат для упаковки колбасных издеЛИЙ без оболочки в пакеты из полимерного материала, вид сбоку ( при остановленном устройстве для протяж-ки ленты),на фиг. 2 - то же, (при работе устройства для протяжки ленты)

Автомат для упаковки колбасных изделий без оболочки в пакеты из полимерного материала содержит устройство формования пакетов, включающее рулонодержатель 1с полимерной. пленкой 2, матрицу 3 с пуансоном 4, снабженным механизмом нанесения перфорации на ленту 2 в виде ножей 5, На пуансоне 4 смонтирован электродинамический прибор 6 и возвратная пружина 7. Формующая матрица 8 работает совместно с плитой 9 нагрева (электронагреватель не показан ) ленты 2 и нагнетательным воздуховодом 10. Устройство для протяжки ленты с отформованными, пакетами 11 включает цепной транспортер 12 с зубьями 13, входящими в зацепление с отверстиями 14, выполненными в виде перфорации на ленте 2, Между верхней и нижней частями цепей транспортера 12 установлен корытообразный лоток 15 с бортиками, на которые опирается лента 2 с загруженнь1ми в па-кеты II колбасными изделиями 16, YCT ройство для заварки упаковки имеет рамку 17 с электронагревателем-(не показан J, рулонодержатель 18 с покрываемой пленкой 19, матрицу 20 для заварки пленки 19 на пакете 1 1 и нож (не показан ) для отделения готовой упаковки. Имеется также вакуумный патрубок 21, соединенный с рамкой 17,

Работа автомата для упаковки колбасных изделий без оболочки в пакеты из полимерного материала осуществляется следующим образом.

Разогревают плиту 9 и рамку 17 дл заварки упаковки электронагревателями (не показаны), С рулонодержателя1 сматывают полимерную пленку 2 и протягивают ее через зазор между

поднятым пуансоном 4 и матрицей.3, Включают электродинамический прибор 6, Поданный в его обмотку кратковременньш электрический импульс толка г ет вниз.якорь прибора и вместе с ним пуансон 4 с ножами 5 механизм нанесения перфорации, которые высекают отверстия 14 на ленте 2 с шагом, равным шагу зубьев 13 транспортера 12,

По окончании действия импульса пружина 7 возвращает якорь, пуансон 4 и ножи 5 в исходное верхнее положение. Затем ленту 2 протягивают дальше и просеченньми отверстиями 14 зацепляют за зубья 13 цепи транспортера 12. Расстояние L строго фиксировано и кратно шагу зубьев 13 и отверстий 14 в ленте 12,

После достижения плитой 9 нагрева и рамкой 17 заданной температуры, достаточной для сварки полиэтилена, при неподвижной ленте 2 одновременно поднимаются формующая матрица 8 и матрица 20 и прижимают ленту 2 соответственно к плите 9 нагрева и рамке 17, В момент прижима этих устройств электрический импульс, поданный в обмотку электродинамического прибора 6, приводит в ударное движение якорь последнего, которьй, воздействуя на пуансон 4, заставляет ножи 5 производить на матрице 3 с лентой 2 просечку в последней отверстий 14, Пружина 7 возвращает пуансон 4 и ножи 5 в исходное верхнее положение,

За время нахождения ленты 2 в неподвижном прижатом состоянии к горячей плите 9 полимерная пленка разогревается и приходит в пластическое состояние. В этот момент через воздуховод 10 производят наддув сжатого воздуха в зону между нижней поверхностью плиты 9 и пленкой 2, Пленка 2 раздувается и приобретает форму пакета 11, соответствующую внутренней конфигурации формующей матрицы. 8. Таким образом, из полимерной пленки 2 образовьшают пакет.

Затем формующая матрица 8 и матрица 20 опускаются нескольк ниже высоты образованных в ленте 2 пакетов 11, включается устройство для протяжки ленты 2 в виде цепного транспортера I2 и ее протягивают.

После выхода образованного пакета за пределы плиты 9 при неподвижной ленте 2 в него загружается порция сосисок в месте, указанном стрелкой После нескольких циклов загруженные сосисками пакеты 11 при подходе к заваривающей рамке 17 накрываются этикетированнон пленкой 19 и пакет, накрытый, этой пленкой, входит в зону над матрицей 20. При совершении очередного цикла остановки ленты 2 матрица 20 поднимается (одновременно поднимается и формующая матрица 8 j и прижимает отбортовками пакет 11 к горячей рамке 17. В это время через вакуумный патрубок 21 производят отсос воздуха из матрицы 20, а значит и из пакета 11 и при дальнейшем прижиме его отбортовок и вместе с ними и ленты 2 504 к рамке 17 происходит герметизированная заварка пакета 11. После выхода готовых упаковок они отрезаются и направляются для укладки в тару. Затем цикл повторяется. Во избежание провисания ленты 2 с пакетами, загруженными сосисками, и возможного разрыва перфораций на зубьях I3 цепного транспортера 12 последний снабжен поддерживающим корытообразным лотком 15 с продольными бортиками. Использование изобретения позволит повысить надежность работы, исключить обрывы ленты загруженными в ее пакеты колбасными изделиями и улучшить качество упаковки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковки штучных пищевых изделий в пленку | 1988 |

|

SU1581655A1 |

| АВТОМАТ ДЛЯ УПАКОВКИ И ИЗГОТОВЛЕНИЯ ПАКЕТОВ "МАЛЮТКА" | 2000 |

|

RU2200690C2 |

| Автомат для упаковки сосисок без оболочек в полимерную пленку | 1984 |

|

SU1214529A1 |

| УНИВЕРСАЛЬНАЯ УПАКОВОЧНАЯ МАШИНА | 2011 |

|

RU2471690C1 |

| УСТРОЙСТВО для УПАКОВКИ ШТУЧНЫХ ИЗДЕЛИЙ | 1971 |

|

SU290868A1 |

| Автомат для упаковывания изделий в полимерную пленку | 1984 |

|

SU1227551A1 |

| Устройство для упаковывания колбасных изделий без оболочки в пленку | 1983 |

|

SU1303493A1 |

| Устройство для упаковывания предметов между пленкой и фольгой | 1985 |

|

SU1414710A1 |

| Автомат для заточки и укладки изделий | 1978 |

|

SU776949A1 |

| УСТРОЙСТВО ДЛЯ УПАКОВЫВАНИЯ ИЗДЕЛИЙ | 2001 |

|

RU2192373C1 |

АВТОМАТ ДЛЯ УПАКОВКИ КОЛБАСНЫХ ИЗДЕЛИЙ БЕЗ ОБОЛОЧКИ В ПАКЕТЫ ИЗ ПОЛИМЕРНОГО.МАТЕРИАЛА, содержащий устройство формования пакетов, включающее рулонодержатель с полимерной пленкой, матрицу с пуансоном и формующую матрицу, с подогревателем, устройство для протяжки ленты с отформованными пакетами, включающее цепной транспортер, устройство для укладки колбасных изделий и устройство для заварки упаковки с ножом для отделения готовой упаковки, отличающийс я тем, что, с целью повьшения надежности путем исключения обрьшов ленты с отформованными пакетами, пуансон устройства формования пакетов снабжен механизмом нанесения перфорации на ленту, а на каждой цепи транспортера смонтированы зубья для зацепления с отверстиями перфорации на ленте и расi положенные, с шагом,соответствующим шагу перфорации, между верхними и (Л нижними частями цепей транспортера установлен корытообразньв лоток с С бортиками для поддержания протягиваемой ленты с колбасньп 1и изделиями.

| Устройство для заполнения и запечатывания пакетов из термопластичного материала | 1980 |

|

SU878665A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1985-10-15—Публикация

1983-12-21—Подача