j

4

00

о to

Изобретение относится к устройствам для рыхления брикетов, спрессованных из гранул или небольших волокон органических и минеральных материалов и;может применяться в промьшленности строительных материалов, в частности дЬя рыхления глыб глин на кирпичньк заводах и брикетов асбеста в производстве асбестоцементных изделий, в сельском хозяйстве и пищевой промышленности.

Цель изобретения - интенсификация процесса рыхления.

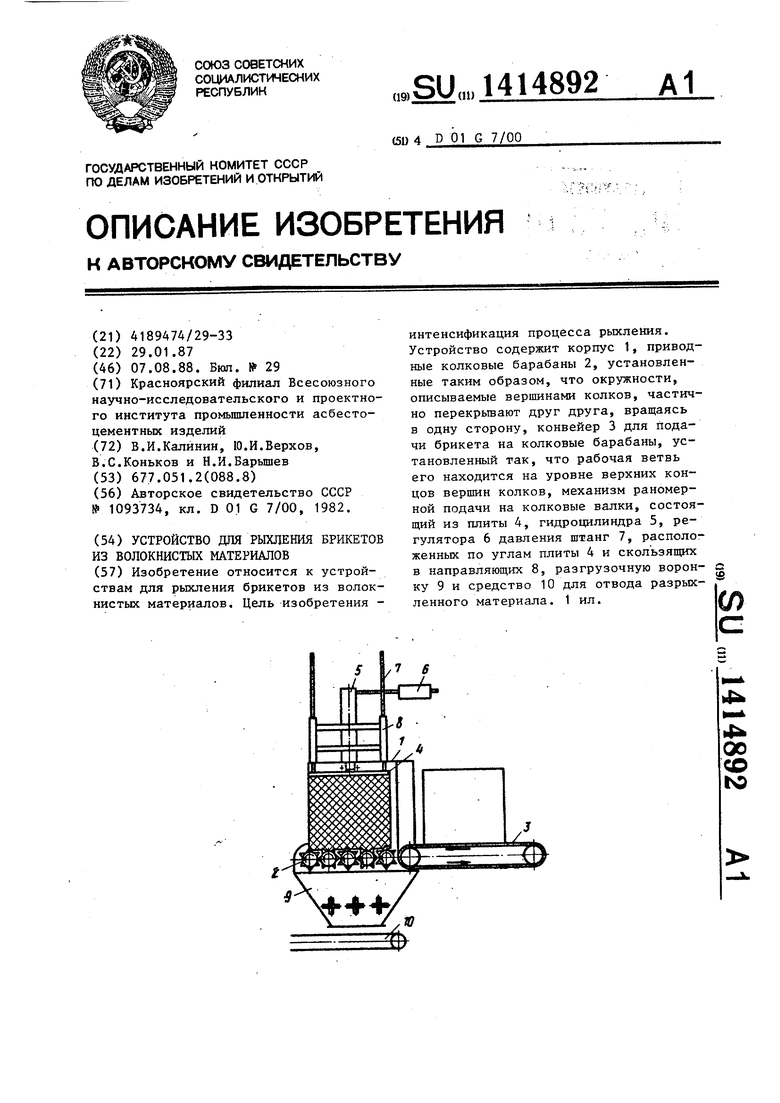

I На чертеже изображена кинемати- схема устройства для рыхления брикетов волокнистых материалов,

I Устройство содержит; корпус 1, приврдные колковые барабаны 2, установ- л|енные так, что окружности, описываеMJbie вершинами колков, перекрывают частично ,одна другую, вращаясь в одну сторону, конвейер 3 для подачи бри- К:ета на колковые барабаны, установ- л;ениый так, что рабочая ветвь его Находится на уровне вершин колков, {расположенных в вертикальной плоскос- т, механизм равномерной подачи на крлковые валки, состоящий из плиты 4, гидроцилиндра 5, регулятора 6 давле- ния, штанг 7, расположенных по углам 4 и скользящих в направляющих 8, разгрузочную воронку 9 и средство 10 д|ля отвода разрыхленного материала.

Устройство работает следующим образом.

: Брикет подается Конвейером 3 на колковые барабаны 2, причем масса бри Йета постепенно смещается на барабаны до тех пор, пока центр тяжести (центральная вертикаль брикета) сместится с; конвейера. До ЭТОГо момента основную роль в движении брикета играет Сила трения между брикетом и рабочей ветвью конвейера, за счет которой половина брикета надвигается на валки по горизонтали, условно проходящей через верхние точки окружностей, вращающихся вместе с барабанами колков и совпадающей с рабочей ветвью. После прохождения центра тяжести брикета конца конвейера масса или сила давления брикета постепенно переходит на эалки, за счет чего брикет движется до упора в стенку, одновременно подг- талклваемый конвейером 3, Такая по- стоянная передача брикета без его зависания с конвейера на барабаны осуществляется за счет того, что рабочая

Q

о 5 O

-. г 5

0

ветвь конвейера лежит на одяой горизонтали с верхними точками окружностей, описываемых вершинами колков, и что эти окружности перекрывают одна другую, т.е, колковые барабаны плотно расположены. По мере продвижения брикета по колковым барабанам происходит плавное углубление (внедрение) колков в брикет. Когда брикет упирается в стенку корпуса, включается гидроцилиндр 5, шток которого шарнирно свя- занный с плитой 4, приходит в движение и давит на брикет, причем давле- ние по мере уменьшения массы брикета увеличивается посредством регулятора 6 давления. Ход штока определяется зазором между нижней плоскостью плиты 4 и верхними точками окружностей, описываемых вершинами колков, составляющим 5 мм,

Во время работы гидроцилиндра перекос плиты исключается тем, что штанги 7, закрепленные по углам плиты 4, движутся в направляющих 8, Гидроприжим осуществляет равномерную оптимальную подачу брикета на колки, которые в момент касания брикетом стенки корпуса начинают его разрыхлять. Интенсивность в начальный момент разрыхления, ко.гда сила давления брикета на колки равна его массе,.сохраняется в течение всего периода разрыхления брикета за счет регулируемого давления в гидроцилиндре, Когда плита 4 достигает нижней мертвой точки (5 мм от вершины вертикального колка), включается обратный ход гид- роЦилиндра, осуществляющий подъем плиты. Слой (5 мм) остатков брикета, практически разрушенный, проходит между колками в разгрузочную воронку 9 и далее на средство 10 отвода разрыхленного материала, В конце холостого хода штока гидроцилиндра с плитой 4 включается конвейер 3 и по- дается новый брикет на колковые барабаны. Цикл повторяется. Процесс рыхления -и подачи брикетов конвейером легко автоматизируется.

Экономический эффект достигается за счет сокращения простоев от зависимости подаваемых брикетов, поддержания оптимальной интенсивности рьсс- ления брикета без остатка в течение всего периода ры хления. Формула изобретения

Устройство для рыхления брир;етов из волокнистых мате.риалов, содержащее

31414892

корпус, приводные колковые барабаны,гндроцилиндра со штоком, гаарнирно

разгрузочную воронку, подающий кон-соединенного с плитой, передвигающейвейер, средство для отвода разрыхлен-ся по направляющим при помощи штанг,

ного материала, отличающее-при этом верхние концы вершин колков

с я тем, что, с целью интенсификации расположены на уровне рабочей ветви

процесса рыхления, в верхней частиподающего конвейера, а окружности,

корпуса смонтирован механизм подачи,описьгааемые вершинами колков, частичсостоящий из регулятора давления,но перекрывают друг друга.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разрыхления кипы волокнистого материала | 1988 |

|

SU1564210A2 |

| УСТРОЙСТВО ДЛЯ РЫХЛЕНИЯ И ЖИДКОСТНОЙ ОБРАБОТКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1992 |

|

RU2038846C1 |

| РАЗРЫХЛИТЕЛЬ-ОЧИСТИТЕЛЬ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2022 |

|

RU2785538C1 |

| Устройство для рыхления волокнистого материала | 1978 |

|

SU775199A1 |

| Устройство для рыхления и очисткиВОлОКНиСТОгО МАТЕРиАлА | 1979 |

|

SU821548A1 |

| МАШИНА ДЛЯ РЕГЕНЕРАЦИИ ОТХОДОВ ВОЛОКНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2134316C1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1936 |

|

SU55990A1 |

| Устройство для формирования слоя короткого волокна | 1977 |

|

SU745969A1 |

| Установка для производства теплоизоляционного шнура | 1984 |

|

SU1217801A1 |

| УСТРОЙСТВО для РАЗРЫХЛЕНИЯ КИПЫ ВОЛОКНИСТОГОМАТЕРИАЛА | 1972 |

|

SU357283A1 |

Изобретение относится к устройствам для рыхления брикетов из волокнистых материалов. Цель изобретения интенсификация процесса рыхления. Устройство содержит корпус 1, приводные колковые барабаны 2, установленные таким образом, что окружности, описываемые вершинами колков, частично перекрывают друг друга, вращаясь в одну сторону, конвейер 3 для подачи брикета на колковые барабаны, установленный так, что рабочая ветвь его находится на уровне верхних концов вершин колков, механизм раномер- ной подачи на колковые валки, состоящий из плиты 4, гидроцилиндра 5, регулятора 6 давления штанг 7, расположенных по углам плиты 4 и скользящих в направляющих 8, разгрузочную воронку 9 и средство 10 для отвода разрыхленного материала. 1 ил. S со

| Устройство для разрыхления кипы волокнистого материала | 1982 |

|

SU1093734A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-08-07—Публикация

1987-01-29—Подача