19

СО

О5

14)

15

Изобретение может быть использовано в промышленности сборного железобетона и является усовершенствованием изобретения по основному авт. св. № 1370208.

Цель изобретения - обеспечение изготов- ения арматурных каркасов предварительно напряженных железобетонных изделий.

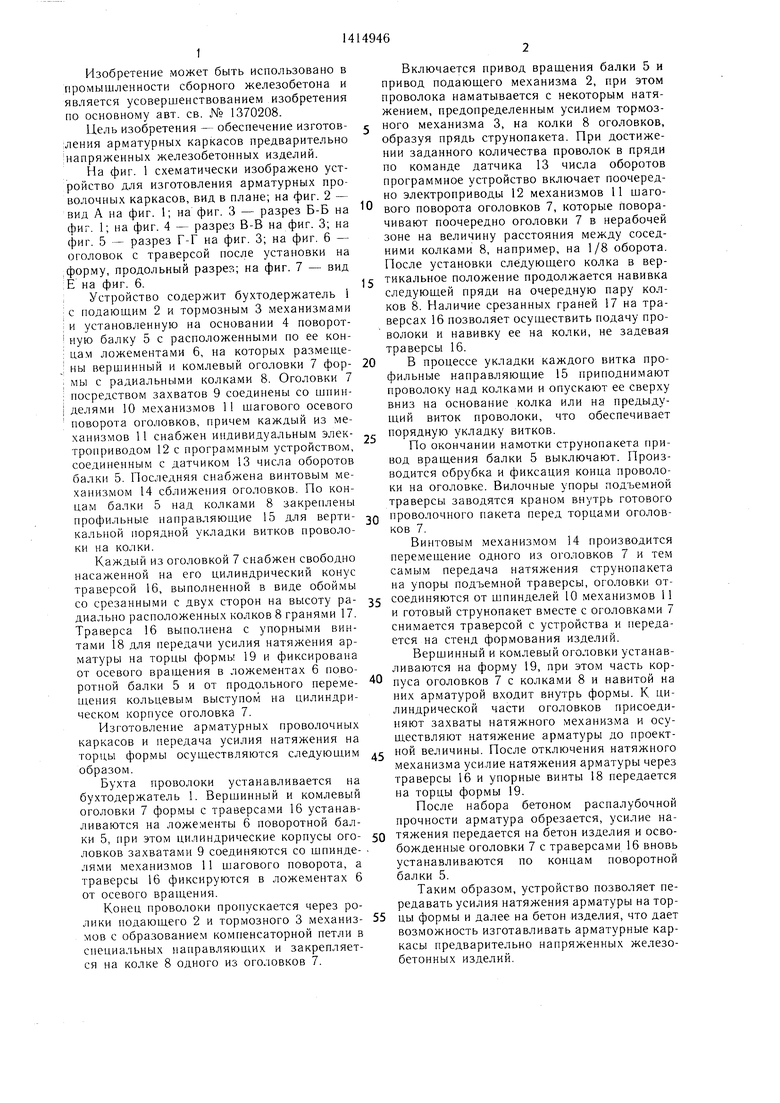

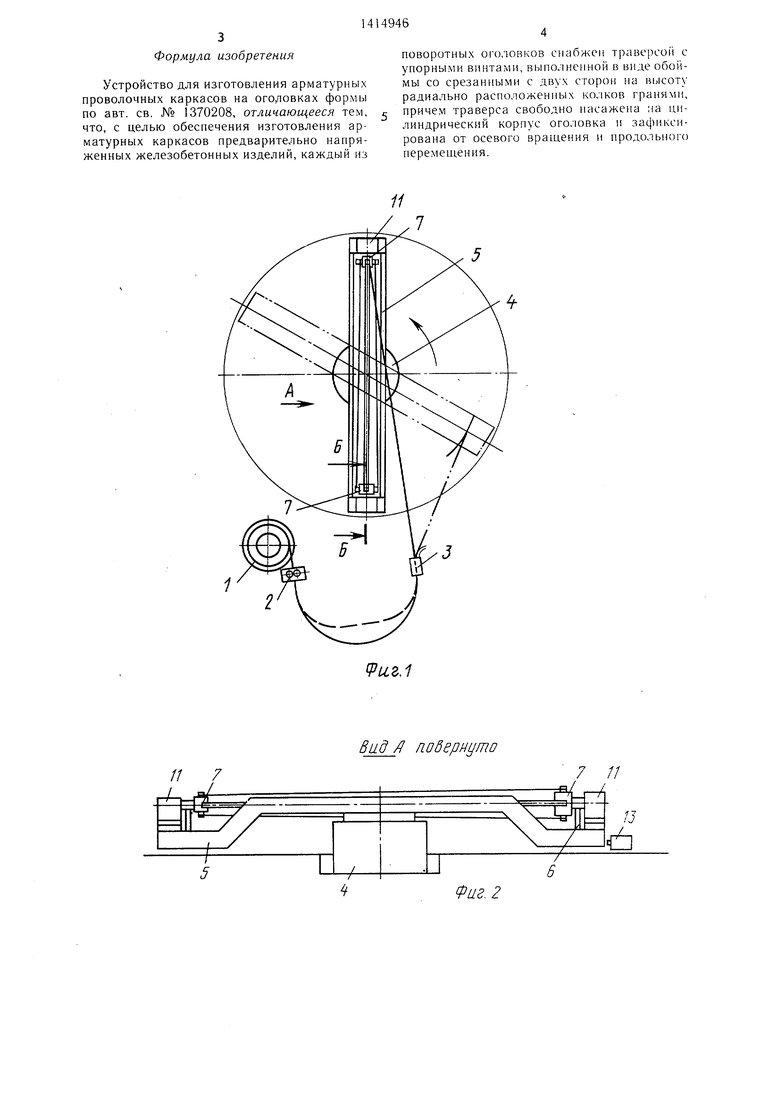

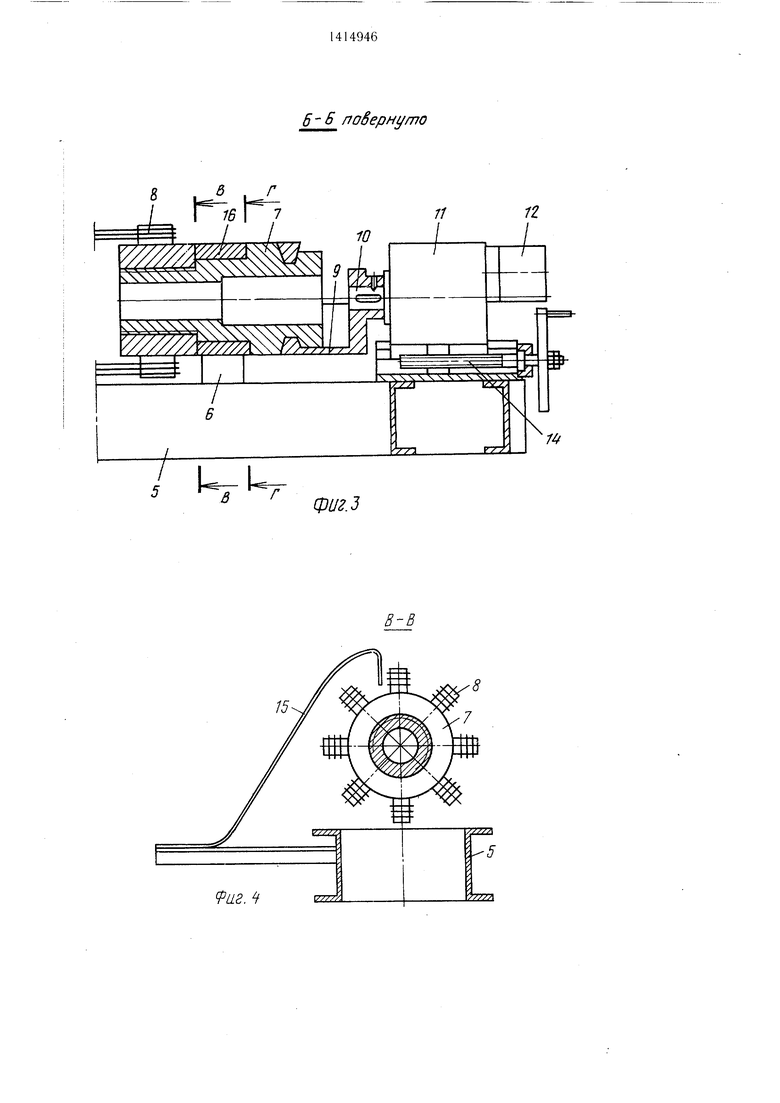

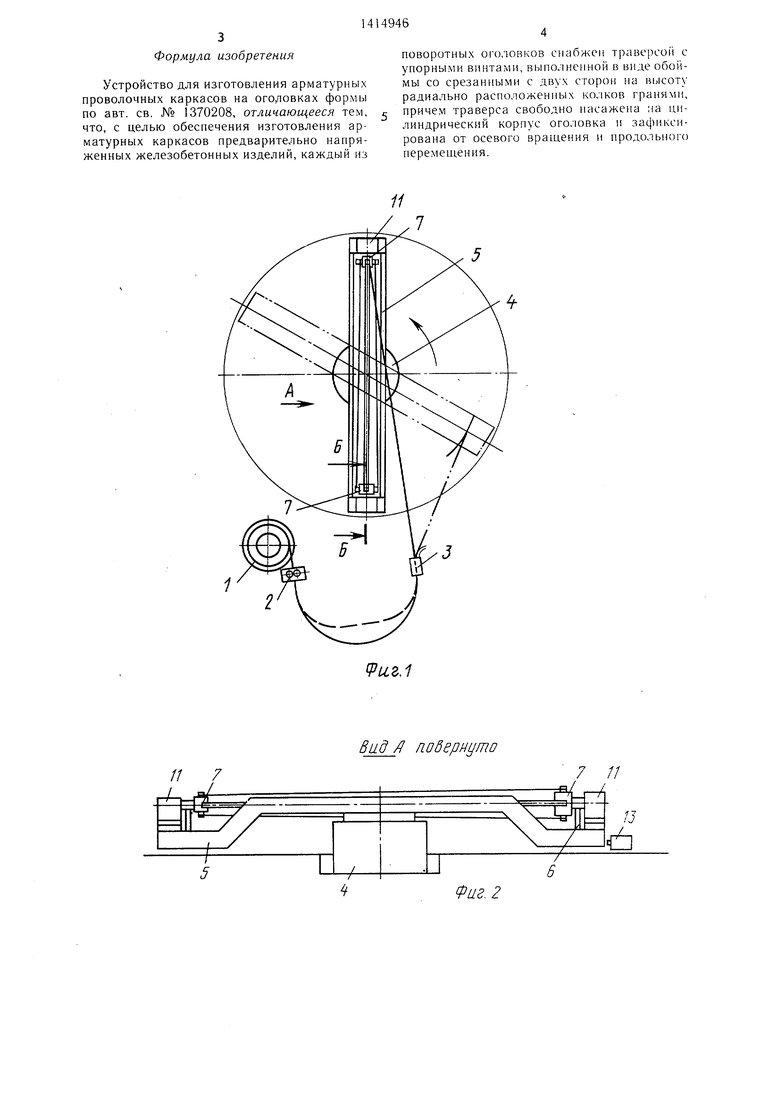

На фиг. 1 схематически изображено устройство для изготовления арматурных проволочных каркасов, вид в плане; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - разрез Г-Г на фиг. 3; на фиг. 6 - оголовок с траверсой после установки на орму, продольный разрез; на фиг. 7 - вид на фиг. 6.

Устройство содержит бухтодержатель 1 с подающим 2 и тормозным 3 механизмами и установленную на основании 4 поворот- ную балку 5 с расположенными но ее кон- цам ложементами 6, на которых размеще- ны вершинный и комлевый оголовки 7 фор- 20 мы с радиальными колками 8. Оголовки 7 посредством захватов 9 соединены со шпин- делями 10 механизмов 11 шагового осевого поворота оголовков, причем каждый из механизмов 11 снабжен индивидуальным элек- ,5 троприводом 12 с программным устройством, соединенным с датчиком 13 числа оборотов балки 5. Последняя снабжена винтовым механизмом 14 сближения оголовков. По концам балки 5 над колками 8 закрескаены профильные направляюпхие 15 для верти- о кальной порядной укладки витков проволоки на колки.

Каждый из оголовкой 7 снабжен свободно насаженной на его цилиндрический конус траверсой 16, выполненной в виде обоймы со срезанными с двух сторон на высоту ра- диально расположенных колков 8 гранями 17. Траверса 16 выполнена с упорными винтами 18 для передачи усилия натяжения арматуры на торцы формы 19 и фиксирована от осевого вращения в ложементах 6 поворотной балки 5 и от продольного перемещения кольцевым выступом на цилиндрическом корпусе оголовка 7.

Изготовление арматурных проволочных каркасов и передача усилия натяжения на торцы формы осуществляются следующим образом.

Бухта проволоки устанавливается на бухтодержатель 1. Вершинный и комлевый оголовки 7 формы с траверсами 16 устанавливаются на ложементы 6 поворотной балки 5, при этом цилиндрические корпусы оголовков захватами 9 соединяются со шпинде- лями механизмов 11 шагового поворота, а траверсы 16 фиксируются в ложементах 6 от осевого вращения.

Конец проволоки пропускается через ролики подающего 2 и тормозного 3 механиз- 55 мов с образованием компенсаторной петли в специальных направляющих и закрепляется на колке 8 одного из оголовков 7.

5

35

40

50

45

5

0 5 о

55

Включается привод вращения балки 5 и привод подающего механизма 2, при этом проволока наматывается с некоторым натяжением, предопределенным усилием тормоз5 ного механизма 3, на колки 8 оголовков, образуя прядь струнопакета. При достижении заданного количества проволок в пряди по команде датчика 13 числа оборотов программное устройство включает поочередно электроприводы 12 механизмов 11 щаго вого поворота оголовков 7, которые поворачивают поочередно оголовки 7 в нерабочей зоне на величину расстояния между соседними колками 8, например, на 1/8 оборота. После установки следующего колка в вертикальное положение продолжается навивка следующей пряди на очередную пару колков 8. Наличие срезанных граней 17 на траверсах 16 позволяет осуществить подачу проволоки и навивку ее на колки, не задевая траверсы 16.

В процессе укладки каждого витка профильные направляющие 15 приподнимают проволоку над колками и опускают ее сверху вниз на основание колка или на предыдущий виток проволоки, что обеспечивает порядную укладку витков.

По окончании намотки струнопакета привод вращения балки 5 выключают. Производится обрубка и фиксация конца проволоки на оголовке. Вилочные упоры подъемной траверсы заводятся краном внутрь готового проволочного пакета перед торцами оголовков 7.

Винтовым механизмом 14 производится перемещение одного из оголовков 7 и тем самым передача натяжения струнопакета на упоры подъемной траверсы, оголовки от35 соединяются от щпинделей 10 механизмов 11 и готовый струнопакет вместе с оголовками 7 снимается траверсой с устройства и передается на стенд формования изделий.

Вершинный и комлевый оголовки устанавливаются на форму 19, при этом часть кор40 пуса оголовков 7 с колками 8 и навитой на них арматурой входит внутрь формы. К цилиндрической части оголовков присоединяют захваты натяжного механизма и осуществляют натяжение арматуры до проектной величины. После отключения натяжного механизма усилие натяжения арматуры через траверсы 16 и упорные винты 18 передается на торцы формы 19.

После набора бетоном распалубочной прочности арматура обрезается, усилие на50 тяжения передается на бетон изделия и освобожденные оголовки 7 с траверсами 16 вновь устанавливаются по концам поворотной балки 5.

Таким образом, устройство позволяет передавать усилия натяжения арматуры на торцы формы и далее на бетон изделия, что дает возможность изготавливать арматурные каркасы предварительно напряженных железобетонных изделий.

45

Формула изобретения

Устройство для изготовления арматурных проволочных каркасов на оголовках формы по авт. св. № 1370208, отличающееся тем, что, с целью обеспечения изготовления арматурных каркасов предварительно напряженных железобетонных изделий, каждый из

поворотных оголовков снабжен траверсой с упорными винтами, выполненной в видеобо - мы со срезанными с двух сторон на высоту радиально расположенных колков гранями, причем траверса свободно пасажена на цилиндрический корпус оголовка и зафиксирована от осеЕЮго вращения и продольного перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления арматурных проволочных каркасов на оголовках формы | 1986 |

|

SU1370208A1 |

| Установка для изготовления струнопакетов | 1985 |

|

SU1350300A1 |

| Технологическая линия для изготовления двухпетлевых арматурных пучков,сматывающее устройство,бухтодержатель и правильно-тормозное устройство | 1980 |

|

SU966200A1 |

| Намоточное устройство,преимущественно к установке для изготовления струнопакетов | 1980 |

|

SU958628A1 |

| Установка для изготовления струнопакетов | 1985 |

|

SU1310502A1 |

| Оснастка и технология для изготовления центрифугированием предварительно напряженных железобетонных полых конических опор контактной сети, автоблокировки, связи и электропередач, а также цилиндрических оболочек с равномерным и направленным армированием | 1956 |

|

SU109890A1 |

| Установка для изготовления арматурных пакетов | 1982 |

|

SU1040094A1 |

| Станок для изготовления арматурных каркасов железобетонных труб | 1990 |

|

SU1791597A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННОЙ ОПОРЫ КОНТАКТНОЙ СЕТИ | 1994 |

|

RU2085678C1 |

| Машина для сварки объемныхАРМАТуРНыХ KAPKACOB пРяМОугОльНОгОСЕчЕНия | 1978 |

|

SU799881A1 |

Изобретение относится к области строи- бюротельства и примеияется в иромышленноети сборного железобетона. Целью изобретения является обеснечение возможности изготовления арматурны.ч каркасов нредварительно наиряженных железобетоииы.х издел1 Й. Камч- дый из оголовков 7 устройства снабл ен 1.свободно насаженной на его цилиндрический конус траверсой 16, выполненной в виде обоймы со срезанными с двух сторон на высоту раднально расположенных KO.:IKOB 8 гранями. Траверса 16 вынолиеиа с упорными винта.ми 18 для передачи уси;1ия натя- Лчеиия арматуры на торцы формы 19 и зафиксирована от осевого вран1ения в ложементах 6 новоротной ба.чки 5 и от продольного перемещения кольцевым выступом на Ц11, 1индрическом корпусе оголовка 7. 7 пл. i (Л

Риг.1

Вид /i побернуто

Фиг. 2

6-5 лобернуто

6

Г

и

I 75 Р 7

//

ч X X X X х ч W 4 V V V V V V

1-г1-г

a.j

z/г,

7/

П

Ш:

X х X X уоч. ухз

f

И/ггз

7«

7 77

16

CPU2.5

ВидЕ подернуто

| Устройство для изготовления арматурных проволочных каркасов на оголовках формы | 1986 |

|

SU1370208A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-08-07—Публикация

1987-01-13—Подача