Изобретение относится к металлургии, а точнее к обработке металлов давлением, и может быть использовано для совершенствования исследования процесса прокатки.

Цель- изобретения - сокращение времени исследований при повьшении точности результатов.

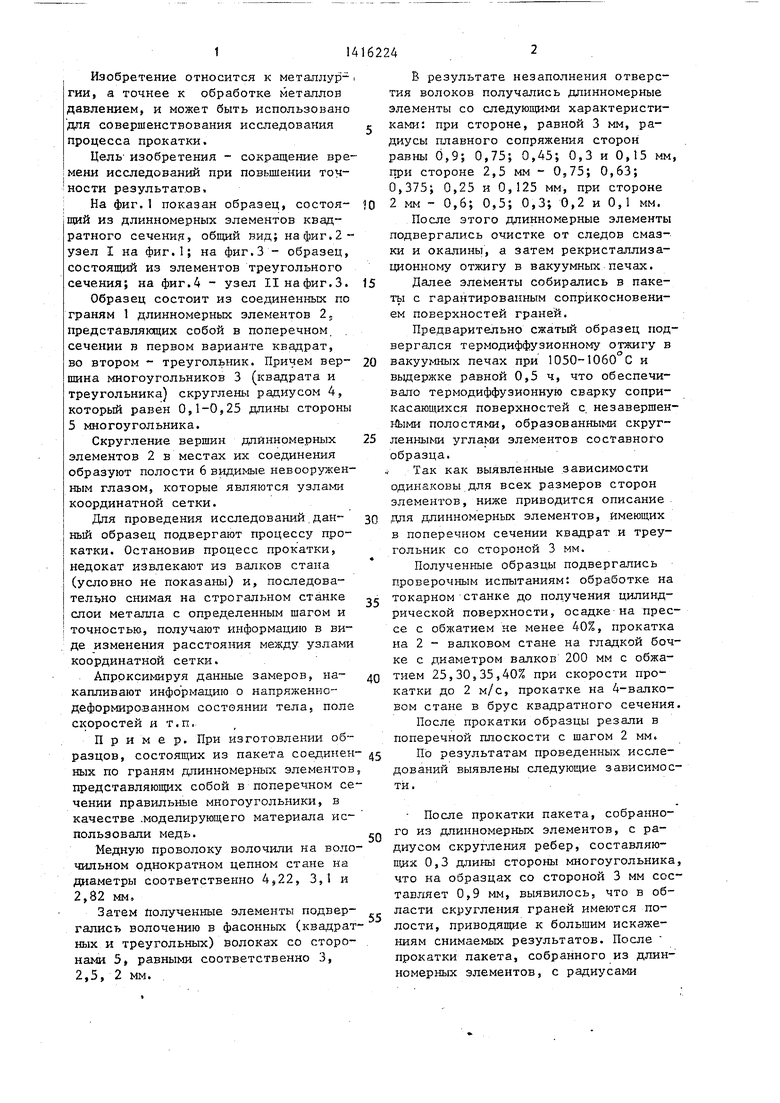

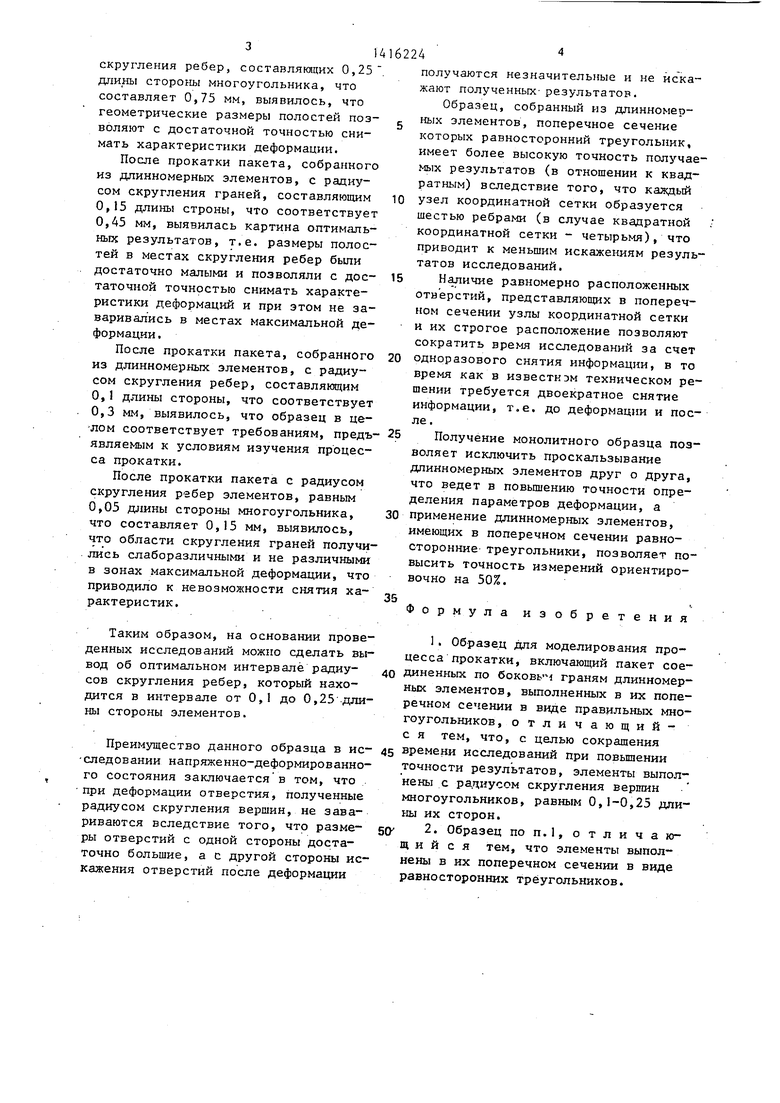

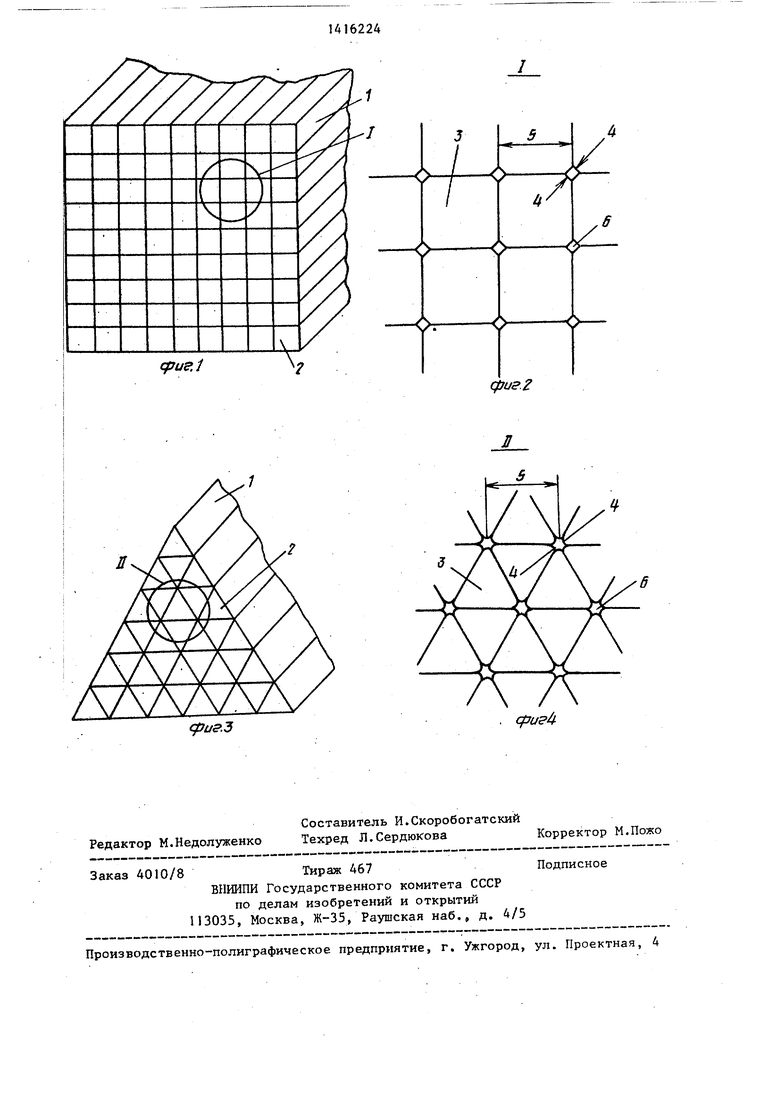

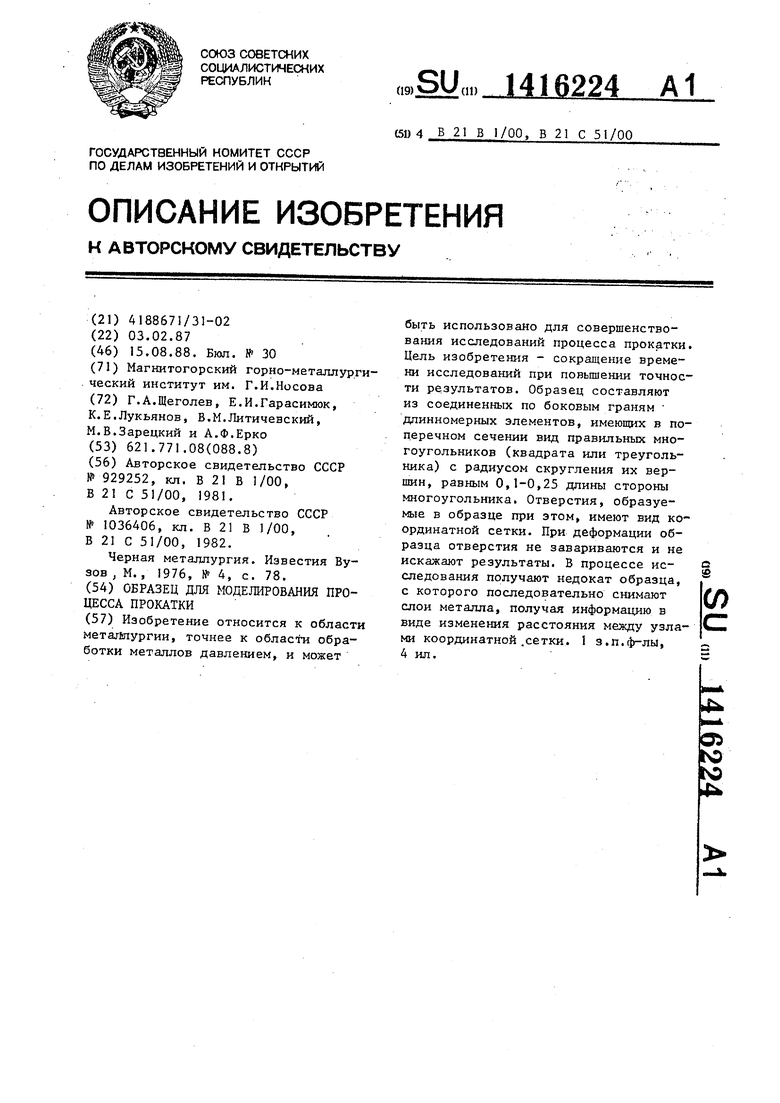

На фиг.1 показан образец, состоящий из длинномерных элементов квадратного сечения, общий вид; нафиг.2 узел I на фиг.1; на фиг.З - образец, состоящий из элементов треугольного сечения; на фиг.4 - узел Пнафиг.З.

Образец состоит из соединенных по граням 1 длинномерных элементов 2; представляющих собой в поперечном. сечении в первом варианте квадрат, во втором треугольник. Причем вер- щина многоугольников 3 (квадрата и треугольника) скруглены радиусом 4, которьй равен 0,1-0,25 длины стороны 5 многоугольника.

Округление вершин длинномерных элементов 2 в местах их соединения образуют полости 6 видимые невооруженным глазом, которые являются узлами координатной сетки.

Для проведения исследований.данный образец подвергают процессу прокатки. Остановив процесс прокатки, недокат извлекают из валков стана (условно не показаны) и, последовательно снимая на строгальном станке слои металла с определенным щагом и точностью, получают информацию в виде изменения расстояния между узлами координатной сетки.

Апроксимируя данные замеров, накапливают информацию о напряженно- деформированном состоянии тела, поле скоростей и т.п.

Пример. При изготовлении образцов, состоящих из пакета соединенных по граням длинномерных элементов представляющих собой в поперечном сечении правильные многоугольники, в качестве .моделирующего материала использовали медь.

Медную проволоку волочили на волочильном однократном цепном стане на диаметры соответственно 4,22, 3,1 и 2,82 мм.

Затем полученные элементы подвергались волочению в фасонных (квадратных и треугольных) волоках со сторо- Hai-ot 5, равными соответственно 3, 2,5, 2 мм.

Б результате незаполнения отверстия волоков получались длинномерные элементы со следуюш 1ми характеристиками: при стороне, равной 3 мм, радиусы плавного сопряжения сторон равны 0,9; 0,75; 0,45; 0,3 и 0,15 мм, при стороне 2,5 мм - 0,75; 0,63; 0,375; 0,25 и 0,125 мм, при стороне

2 мм - 0,6; 0,5; 0,3; 0,2 и 0,1 мм.

После этого длинномерные элементы подвергались очистке от следов смазки и окалины, а затем рекристаллиза- ционному отжигу в вакуумных печах.

Далее элементы собирались в паке- ть1 с гарантированным соприкосновением поверхностей граней.

Предварительно сжатый образец подвергался термодиффузионному отжигу в

вакуумных печах при 1050-1060°С и выдержке равной 0,5 ч, что обеспечивало термодиффузионную сварку соприкасающихся поверхностей с. незавершен- 1(Ь1ми полостями, образованными скругленными углами элементов составного образца.

« Так как выявленные зависимости одинаковы для всех размеров сторон элементов, ниже приводится описание

для длинномерных элементов, имеющих в поперечном сечении квадрат и треугольник со стороной 3 мм.

Полученные образцы подвергались проверочным испытаниям: обработке на

токарном-станке до получения цилиндрической поверхности, осадке на прессе с обжатием не менее 40%, прокатка на 2 - валково-м стане на гладкой бочке с диаметром валков 200 мм с обжатием 25,30,35,40% при скорости про-- катки до 2 м/с, прокатке на 4-валко- вом стане в брус квадратного сечения.

После прокатки образцы резали в поперечной плоскости с шагом 2 мм

По результатам проведенных исследований выявлены следующие зависимости.

После прокатки пакета, собранного из длинномерных элементов, с радиусом округления ребер, составляю- шлх 0,3 длины стороны многоугольника, что на образцах со стороной 3 мм составляет 0,9 мм, выявилось, что в области скругления граней имеются полости, приводящие к большим искажениям снимаемых результатов. После прокатки пакета, собранного из длинномерных элементов, с радиусами

314

скругления ребер, составляющих 0,25. длины стороны многоугольника, что составляет 0,75 мм, выявилось, что геометрические размеры полостей позволяют с достаточной точностью снимать характеристики деформации.

После прокатки пакета, собранного из длинномерных элементов, с радиусом скругления граней, составляющим 0,15 длины строны, что соответствует 0,45 мм, выявилась картина оптимальных результатов, т.е. размеры полостей в местах скругления ребер были достаточно малыми и позволяли с достаточной точностью снимать характеристики деформаций и при этом не заваривались в местах максимальной деформации .

После прокатки пакета, собранного из длинномерных элементов, с радиусом скругления ребер, составлякщим О, длины стороны, что соответствует 0,3 мм, выявилось, что образец в це- лом соответствует требованиям, предъявляемым к условиям изучения процесса прокатки.

После прокатки пакета с радиусом скругления ребер элементов, равным 0,05 длины стороны многоугольника, что составляет 0,15 мм, выявилось, что области скругления граней получи- ли сь слаборазличными и не различными в зонах максимальной деформации, что приводило к невозможности снятия характеристик.

Таким образом, на основании проведенных исследований можно сделать вывод об оптимальном интервале радиусов скругления ребер, который находится в интервале от 0,1 до 0,25 длины стороны элементов.

Преимущество данного образца в исследовании напряженно-деформированного состояния заключается в том, что

при деформации отверстия, полученные радиусом скругления вершин, не завариваются вследствие того, что размеры отверстий с одной стороны достаточно большие, а с другой стороны искажения отверстий после деформации

6224

получаются незначительные и не искажают полученных-результатов,

Образец, собранный из длинномерg libix элементов, поперечное сечение которых равносторонний треугольник, имеет более высокую точность получаемых результатов (в отношении к квадратным) вследствие того, что каждый

10 узел координатной сетки образуется шестью ребрами (в случае квадратной координатной сетки - четырьмя), что приводит к меньшим искажениям результатов исследований.

15 Наличие равномерно расположенных отверстий, представляющих в поперечном сечении узлы координатной сетки и их строгое расположение позволяют сократить время исследований за счет

20 одноразового снятия информации, в то время как в известном техническом решении требуется двоекратное снятие информации, т.е. до деформации и после.

25 Получение монолитного образца позволяет исключить проскальзывание длинномерных элементов друг о друга, что ведет в повьш1ению точности определения параметров деформации, а

30 применение длинномерных элементов, имеющих в поперечном сечении равносторонние треугольники, позволяет повысить точность измерений ориентировочно на 50%.

35

Формула изобретения

1 . Образе.ц для моделирования процесса прокатки, включающий пакет сое40 диненных по боковь м граням длинномерных элементов, выполненных в их поперечном сечении в виде правильных многоугольников, отличающий- с я тем, что, с целью сокрашения

45 времени исследований при повышении точности результатов, элементы выполнены с ра,диусом скругления вершин многоугольников, равным 0,1-0,25 длины их сторон.

sex 2. Образец по п.1, отличающий с я тем, что элементы выполнены в их поперечном сечении в виде равносторонних треугольников.

I. 5

О

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАН ХОЛОДНОЙ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2351414C1 |

| Способ многоручьевой прокатки арматурной стали периодического профиля | 2019 |

|

RU2708911C1 |

| Образец для моделирования процесса деформации | 1982 |

|

SU1036406A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНОГО ПРОКАТА ИЗ НЕПРЕРЫВНОЛИТЫХ ЗАГОТОВОК | 2008 |

|

RU2397041C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ МНОГОГРАННЫХ ТРУБ (ВАРИАНТЫ) | 2009 |

|

RU2410179C1 |

| Способ определения склонности материалов к образованию дефектов | 1990 |

|

SU1731545A1 |

| ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ МНОГОГРАННЫХ ФАСОННЫХ ПРОФИЛЕЙ И СПОСОБ ОБРАБОТКИ КАНАЛА ВОЛОКИ | 2002 |

|

RU2236921C2 |

| Способ исследования течения металла при прокатке и образец для его осуществления | 1989 |

|

SU1623804A1 |

| СПОСОБ ВЫПОЛНЕНИЯ РАЗВЕРТКИ ТОНКОСТЕННОГО ГОРШОЧКА ИЗ СПРЕССОВАННОЙ ОРГАНИЧЕСКОЙ МАССЫ ДЛЯ ВЫРАЩИВАНИЯ РАССАДЫ И СПОСОБ ИЗГОТОВЛЕНИЯ РАЗВЕРТОК ГОРШОЧКОВ | 1992 |

|

RU2048059C1 |

| СПОСОБ ДВУХРУЧЬЕВОЙ ПРОКАТКИ АРМАТУРНОЙ СТАЛИ | 2006 |

|

RU2327537C2 |

Изобретение относится к области MeTajbnyprHH, точнее к области обработки металлов давлением, и может быть использовано для совершенствования исследований процесса прокатки. Цель изобретения - сокращение времени исследований при повышении точности результатов. Образец составляют из соединенных по боковым граням дпинномерных элементов, имеющих в по- церечном сечении В1ад правильных многоугольников (квадрата или треугольника) с радиусом скругления их вершин, равным 0,1-0,25 длины стороны многоугольника. Отверстия, образуемые в образце при этом, имеют вид координатной сетки. При деформации образца отверстия не завариваются и не искажают результаты. В процессе исследования получают недокат образца, с которого последовательно снимают слои металла, получая информацию в виде изменения расстояния между узлами координатной .сетки. 1 з.п.с|)-лы, 4 ил. g (Л

дуиг.З

фиг. 2

| Способ исследования деформации металла при прокатке | 1980 |

|

SU929252A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Образец для моделирования процесса деформации | 1982 |

|

SU1036406A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Черная металлургия | |||

| Известия Вузов , М | |||

| , 1976, № 4, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

Авторы

Даты

1988-08-15—Публикация

1987-02-03—Подача