Изобретение относится к ме:а., а точнее к обработке металлов давлением, и может быть использовано для исследования характера течения металла при прокатке.

Цель июбрегения - повышение точности измерений, увеличение объема получаемой информации.

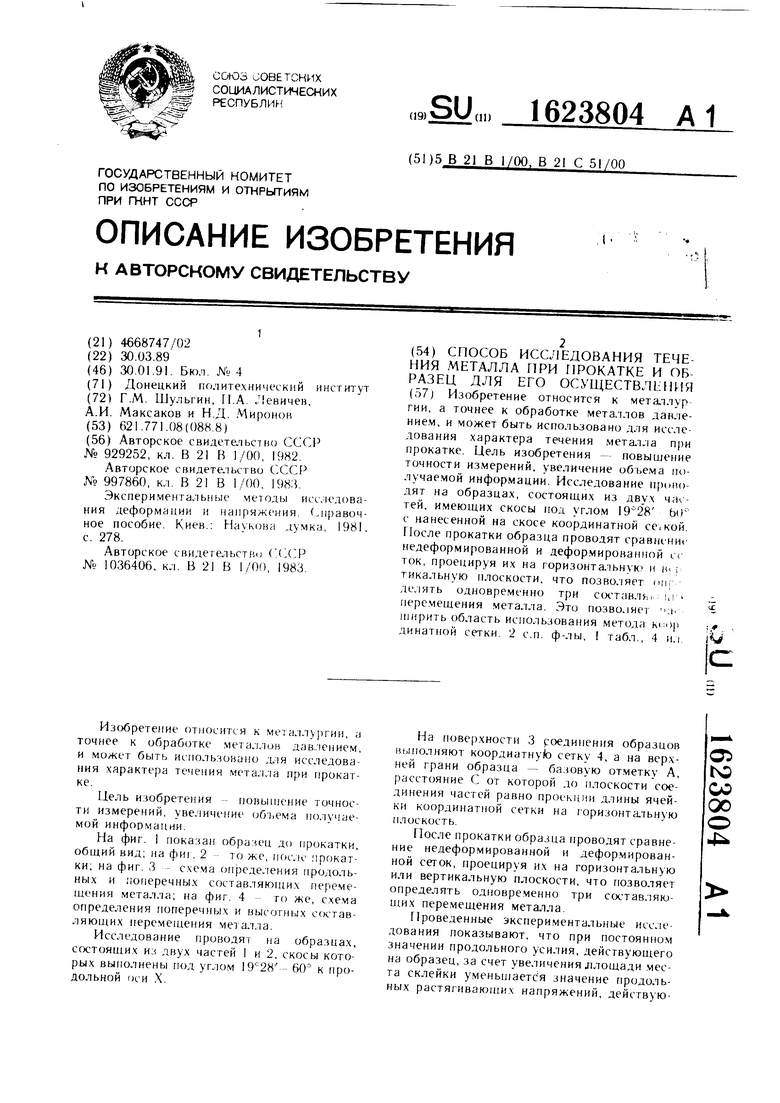

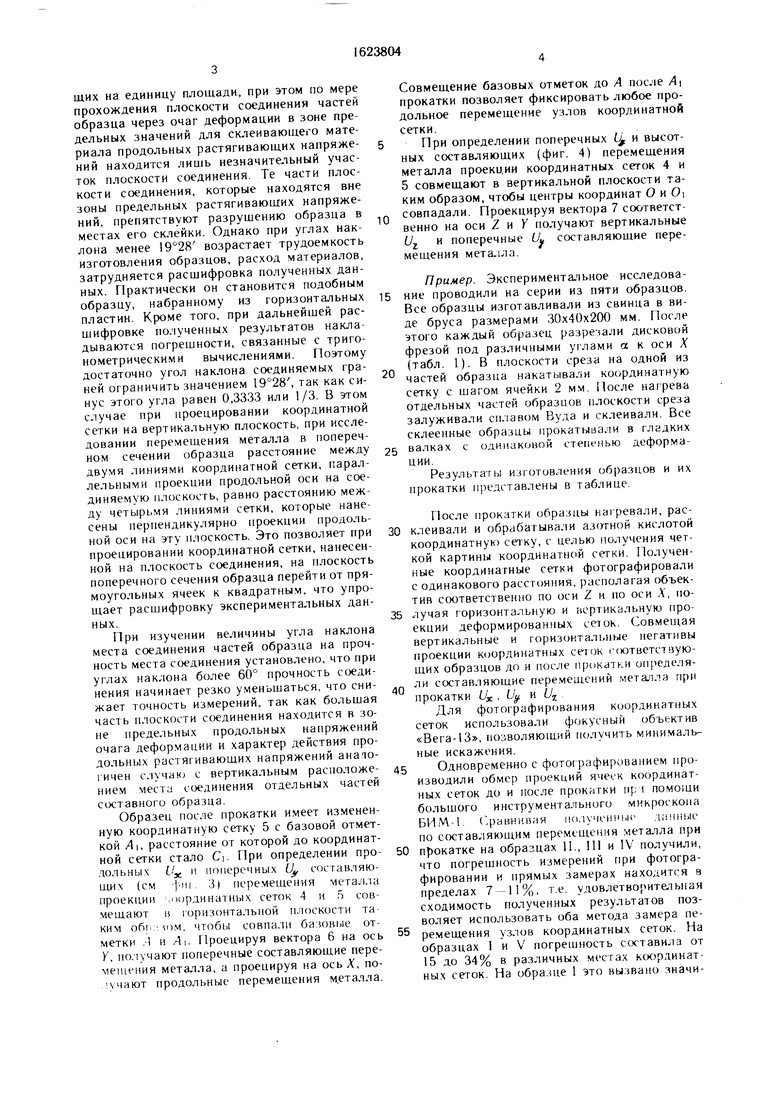

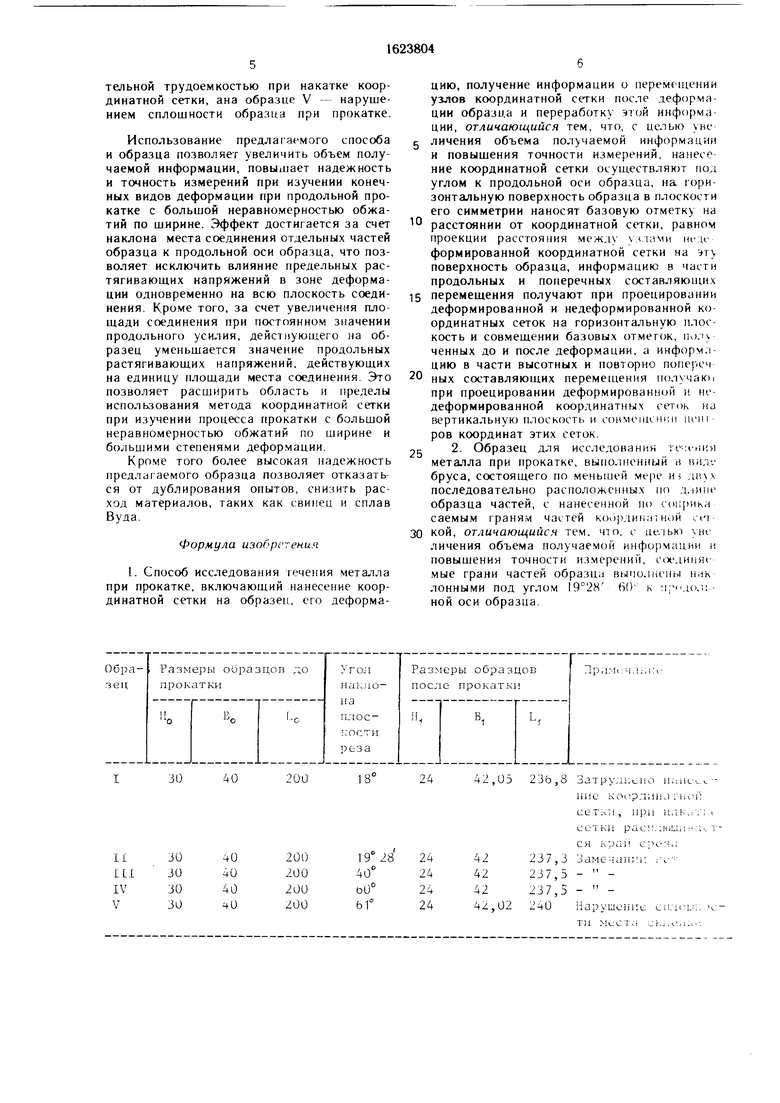

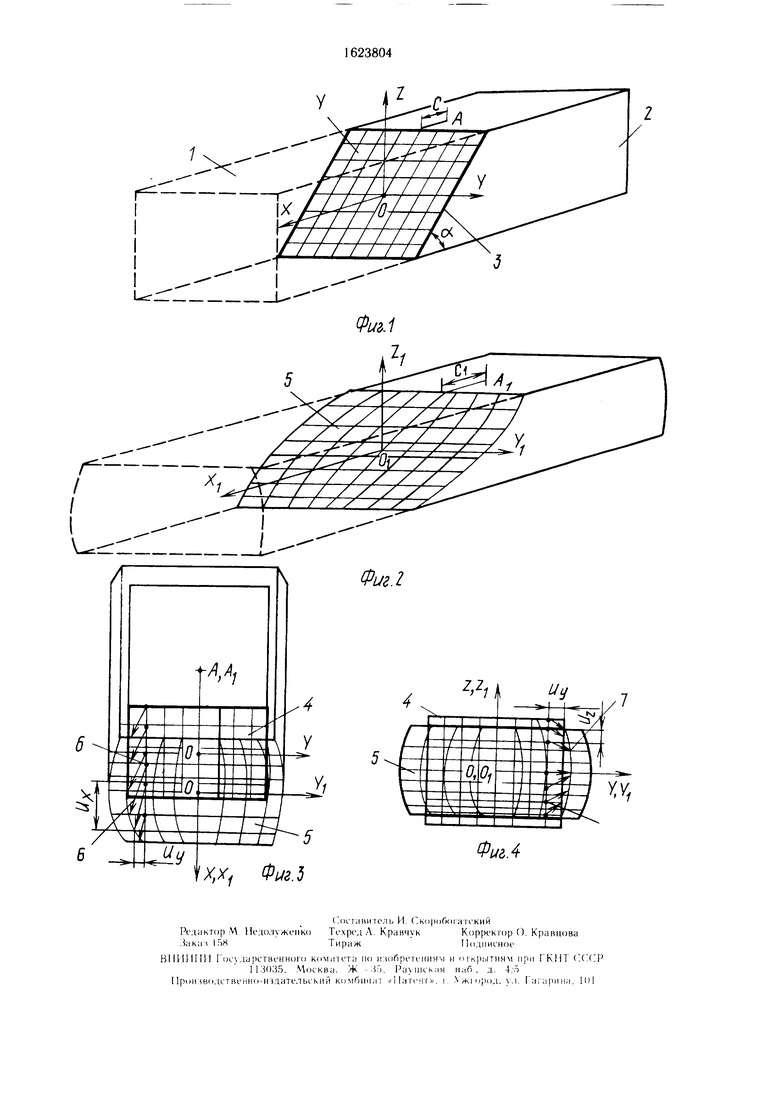

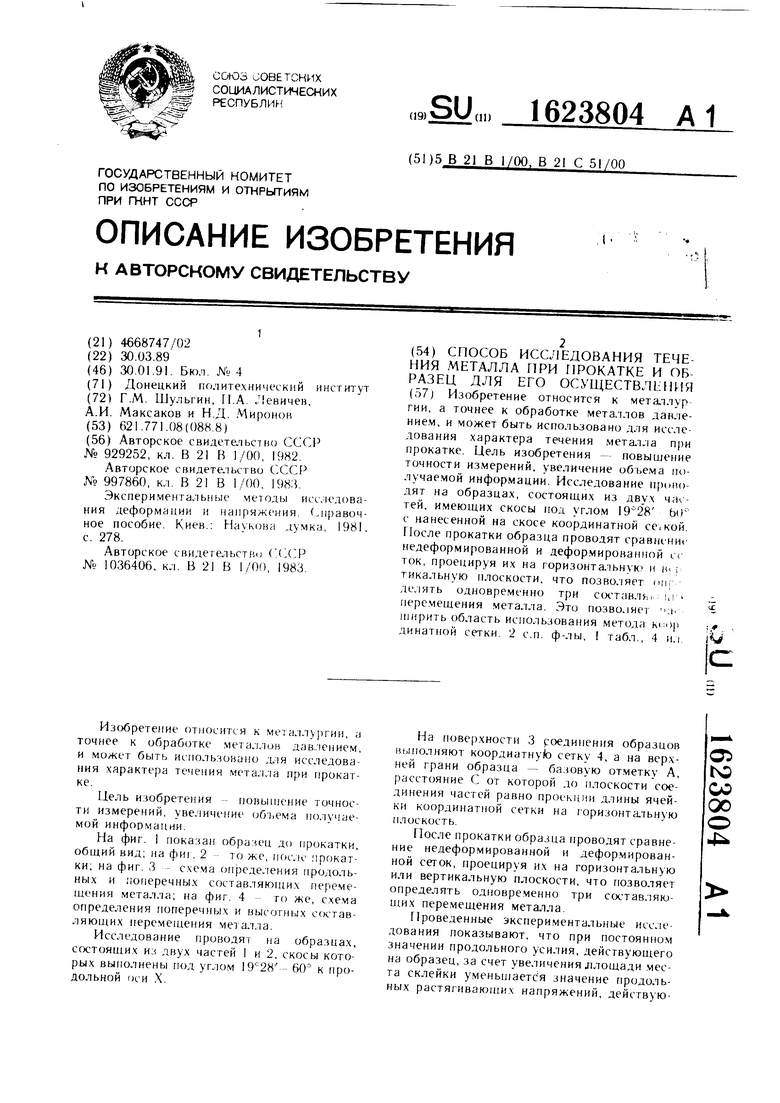

На фиг. 1 показан образец до прокатки, общий вид; на фш. 2 то же, поело прокатки, на фиг 3 - схема определения продольных и поперечных составляющих перемещения металла; на фиг. 4 то же, схема определения поперечных и высотных составляющих перемещения металла.

Исследование проводят на образцах, состоящих из двух частей 1 и 2, скосы которых выполнены под углом 19С28 60 к продольной оси X

На поверхности 3 роединения образцов выполняют коордиатную сетку 4, а на верхней грани образца - базовую отметку А, расстояние С от которой до плоскости соединения частей равно проекции длины ячейки координатной сетки на горизонтальную плоскость

После прокатки образца проводят сравнение недеформированной и деформированной сеток, проецируя их на горизонтальн ю или вертикальную плоскости, что позволяет определять одновременно три составляющих перемещения металла

Проведенные экспериментальные исследования показывают, что при постоянном значении продольного усилия, действующего на образец, за счет увеличения ллощади места склейки уменьшается значение продольных растягивающих напряжений, действуюСЭ

СО

оо

щих на единицу площади, при этом по мере прохождения плоскости соединения частей образца через очаг деформации в зоне предельных значений для склеивающего материала продольных растягивающих напряжений находится лишь незначительный участок плоскости соединения. Те части плоскости соединения, которые находятся вне зоны предельных растягивающих напряжений, препятствуют разрушению образца в местах его склейки. Однако при углах наклона менее 19°28 возрастает трудоемкость изготовления образцов, расход материалов, затрудняется расшифровка полученных данных. Практически он становится подобным образцу, набранному из горизонтальных пластин. Кроме того, при дальнейшей расшифровке полученных результатов накладываются погрешности, связанные с тригонометрическими вычислениями. Поэтому достаточно угол наклона соединяемых граней ограничить значением 19°28 , так как синус этого угла равен 0,3333 или 1/3. В этом случае при проецировании координатной сетки на вертикальную плоскость, при исследовании перемещения металла в поперечном сечении образца расстояние между двумя линиями координатной сетки, параллельными проекции продольной оси на соединяемую плоскость, равно расстоянию между четырьмя линиями сетки, которые нанесены перпендикулярно проекции продольной оси на эту плоскость. Это позволяет при проецировании координатной сетки, нанесенной на плоскость соединения, на плоскость поперечного сечения образца перейти от прямоугольных ячеек к квадратным, что упрощает расшифровку экспериментальных данных.

При изучении величины утла наклона места соединения частей образца на прочность места соединения установлено, что при углах наклона более 60е прочность соединения начинает резко уменьшаться, что снижает точность измерений, так как большая часть плоскости соединения находится в зоне предельных продольных напряжений очага деформации и характер действия продольных растягивающих напряжений анаю- 1 ичен случаю с вертикальным расположением места соединения отдельных частей составного образца.

Образец после прокатки имеет измененную координатную сетку 5 с базовой отметкой А, расстояние от которой до координатной сетки стало С. При определении продольных UK и поперечных U составляющих (см (.т 3) перемещения металла проекции оординатных сеток 4 и 5 совмещают в юризонтальной плоскости таким обь юм, чтобы совпали базовые отметки . и Л. Проецируя вектора 6 на ось Y, получают поперечные составляющие перемещения металла, а проецируя на ось X, по- продольные перемещения металла.

0

Совмещение базовых отметок до А после А прокатки позволяет фиксировать любое продольное перемещение узлов координатной сетки.

При определении поперечных bf и высотных составляющих (фиг. 4) перемещения металла проекции координатных сеток 4 и 5 совмещают в вертикальной плоскости таким образом, чтобы центры координат О и О

совпадали. Проекцируя вектора 7 соответственно на оси Z и У получают вертикальные иг и поперечные Ц, составляющие перемещения металла.

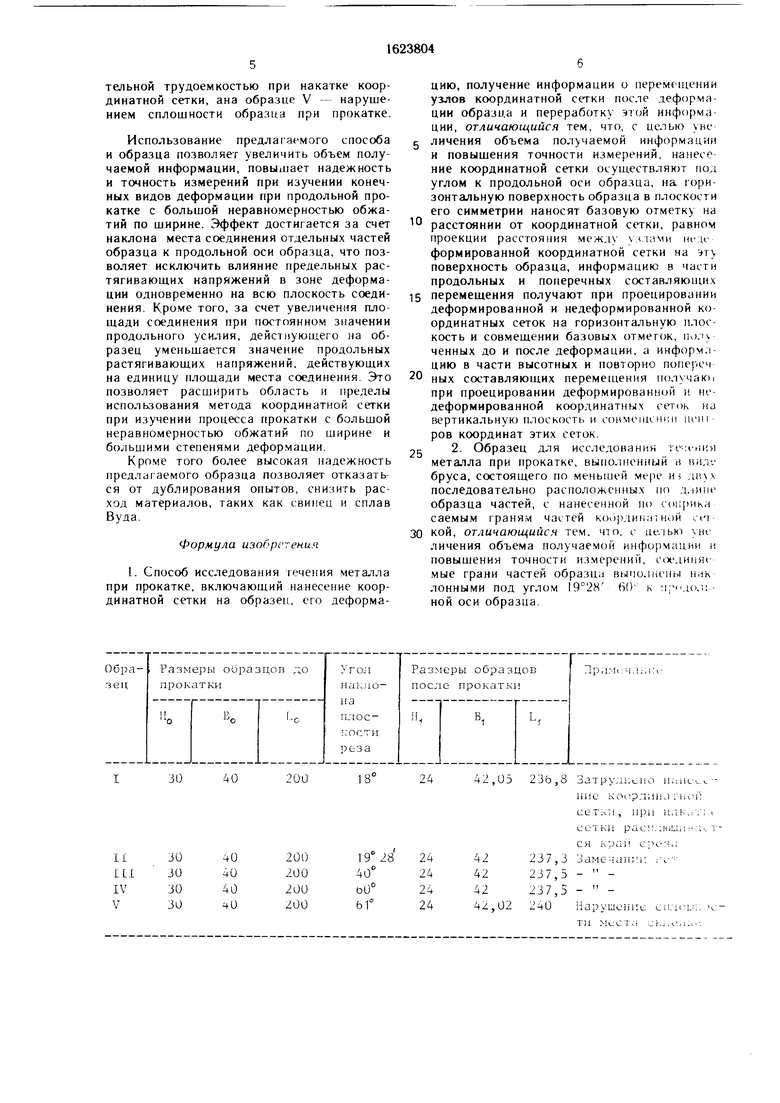

Пример. Экспериментальное исследова- ние проводили на серии из пяти образцов. Все образцы изготавливали из свинца в виде бруса размерами 30x40x200 мм. После этого каждый образец разрезали дисковой фрезой под различными углами а к оси X (табл. 1). В плоскости среза на одной из частей образца накатывали координатную сетку с шагом ячейки 2 мм. После нагрева отдельных частей образцов плоскости среза залуживали сплавом Вуда и склеивали. Все склеенные образцы прокатывали в гладких 5 валках с одинаковой степенью деформации.

Результаты изготовления образцов и их прокатки представлены в таблице

После прокатки образцы нагревали, рас0 клеивали и обрабатывали азотной кислотой координатную сетку, с целью получения четкой картины координатной сетки. Полученные координатные сетки фотографировали с одинакового расстояния, располагая объектив соответственно по оси Z и по оси А , по5 лучая горизонтальную и вертикальную проекции деформированных сеток. Совмещая вертикальные и горизонтальные негативы проекции координатных сечок соответствующих образцов до и после прокатки определя- ли составляющие перемещений металла при прокатки их , Up и Uz

Для фотографирования координатных сеток использовали фокусный объектив «Вега-13, позволяющий получить минимальные искажения.

5 Одновременно с фотографированием производили обмер проекций ячеек координатных сеток до и после прокатки щ, i помощи большого инструментального микроскопа БИМ-1 Сравнивая полученные кжные по составляющим перемещения металла при

0 прокатке на образцах П., Ill и IV получили, что погрешность измерений при фотографировании и прямых замерах находится в пределах 7-11%, т.е. удовлетворительная сходимость полученных результатов позволяет использовать оба метода замера пе5 ремещения узлов координатных сеток. На образцах I и V погрешность составила от 15 до 34% в различных местах координатных сеток. На образце 1 это ььивано значительной трудоемкостью при накатке координатной сетки, ана образце V - нарушением сплошности образца при прокатке.

Использование предлагаемого способа и образца позволяет увеличить объем получаемой информации, повышает надежность и точность измерений при изучении конечных видов деформации при продольной прокатке с большой неравномерностью обжатий по ширине. Эффект достигается за счет наклона места соединения отдельных частей образца к продольной оси образца, что позволяет исключить влияние предельных растягивающих напряжений в зоне деформации одновременно на всю плоскость соединения. Кроме того, за счет увеличения площади соединения при постоянном значении продольного усилия, деист иующего на образец уменьшается значение продольных растягивающих напряжений, действующих на единицу площади места соединения. Это позволяет расширить область и пределы использования метода координатной сетки при изучении процесса прокатки с большой неравномерностью обжатий по ширине и большими степенями деформации.

Кроме того более высокая надежность предлагаемого образца позволяет отказаться от дублирования опытов, снизить расход материалов, таких как свинец и сплав Вуда.

Формула изобретения

1. Способ исследования течения металла при прокатке, включающий нанесение координатной сетки на образец, его деформа0

цию, получение информации о перемещении узлов координатной сетки после деформации образца и переработку этой информации, отличающийся тем, что, с целью ве личения объема пол чаемой информации и повышения точности измерений, нанесение координатной сетки осуществляют под углом к продольной оси образца, на горизонтальную поверхность образца в плоскости его симметрии наносят базовую отметк на расстоянии от координатной сетки, равном проекции расстояния между мами не ю формированной координатной сетки на УГ поверхность образца, информацию в части продольных и поперечных составляющих

перемещения получают при проецировании деформированной и недеформированной координатных сеток на горизонтальную плоскость и совмещении базовых отметок, по.н ченных до и после деформации, а информацию в части высотных и повторно поперсч

0 ных составляющих перемещения получаю. при проецировании деформированной и недеформированной координатных сеток на вертикальную плоскость и сонмепн ним нош ров координат этих сеток.

2. Образец для исследования (ия металла при прокатке, выполненный а ннле бруса, состоящего по меньшей мере из , последовательно расположенных по длине образца частей, с нанесенной по соприка саемым граням чаетей координатной -:

0 кой, отличающийся тем. что, с це. 1ью нс личения объема получаемой информации и повышении точности измерений, соединят мые грани частей образца выполнены пак лонными под углом 19°28 6П к .п- ной оси образца.

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Образец для исследования напряженно-деформированного состояния | 1981 |

|

SU946707A1 |

| Образец для исследования напряженно-деформированного состояния при винтовой прокатке | 1981 |

|

SU986522A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ МАТЕРИАЛА В ЗОНЕ СТРУЖКООБРАЗОВАНИЯ ПРИ РЕЗАНИИ | 2012 |

|

RU2549907C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ В ЛЮБОМ СЕЧЕНИИ ОБРАЗЦА | 2009 |

|

RU2451266C2 |

| Образец для исследования напряженно-деформированного состояния при винтовой прокатке | 1980 |

|

SU868320A1 |

| Образец для исследования пластического течения металла при винтовой прокатке | 1983 |

|

SU1115820A1 |

| Способ определения деформации по толщине стальных раскатов методом количественной металлографии | 2023 |

|

RU2813496C1 |

| Образец для моделирования процесса деформации | 1982 |

|

SU1036406A1 |

| Способ изготовления составного образца для моделирования процесса прокатки | 1988 |

|

SU1646632A1 |

| Способ исследования деформации металла при прокатке | 1980 |

|

SU929252A1 |

Изобретение относится к металлур гии, а точнее к обработке металлов давлением, и может быть использовано для исследования характера течения металла при прокатке. Цель изобретения - повышение точности измерений, увеличение обьема получаемой информации. Исследование проводят на образцах, состоящих из двух частей, имеющих скосы под углом 19°28 60 с нанесенной на скосе координатной се.кой. После прокатки образца проводят сравнение недеформированной и деформированной и ток, проецируя их на горизонтальную и в i тикальную плоскости, что позволяет ч делить одновременно три составлю ir перемещения металла. Это позволяет j. ширить область использования метода ы ор динатной сетки 2 с.п. ф-лы, табл., 4 ил ; Ы

JO40

200

JO JO JO 30

40 40 40 40

200 200 200 200

24

8

24 24 24 24

42,Оэ 236,8 Затрул1.но н.ли.1. ние кгн рл;ш а . сет.-.:, при иль.. . ;

Cu JKll рас 1 IH)Jil .

ся к;.л . 237,3 Заме -ишгг. . .. 237,5 - - 237,5 - 4242 L )

4/,02 2чО

Нарушение

TJI

Ill i nml F i T nt ni K i Jb,iJ 14 i i iiiigi o4 ним nLMiBlitn-onnflHiil oflf nod

e (- г yi ii Ki Mim nc cj у/ Ряч5о St Of I I d J ) LHM I i KHji4(Niu и ,1ьн1у| и on сюпнхом oioHiMHiDiIpr П111И11Я

0()НЛИ1П )ЖВ((. |

Rflonuud о doiNoddo HAhiipd /r,)d,ij очноч/мгогоц v doj4i:r,j

ИИЧ.11 К KXJOtloM J ЧГ01 ИН1ЧЛО )

/ AA

/7

2:

/ / /

//////

, / // /G/

/

ь / / / / /

ЈЈ5

tft

Z

/ / / / f

Ы3

////

/G/

7

| Способ исследования деформации металла при прокатке | 1980 |

|

SU929252A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Образец для моделирования процесса прокатки | 1981 |

|

SU997860A1 |

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Киев.: думка, 1981, с | |||

| ПАРОВАЯ ИЛИ ГАЗОВАЯ ТУРБИНА | 1914 |

|

SU278A1 |

| Образец для моделирования процесса деформации | 1982 |

|

SU1036406A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-01-30—Публикация

1989-03-30—Подача