Изобретение относится к области прокатки профильного металла и может быть использовано для производства стальных арматурных изделий периодического профиля путем многоручьевой прокатки заготовок квадратного или прямоугольного сечения с последующим разделением на сортовых прокатных станах.

Известен способ совмещенной прокатки из сляба ряда прямоугольных заготовок с последующим их продольным разделением в ряде последовательно расположенных клетей по авторскому свидетельству СССР №582851, В21В 1/02, 1977.

Также известен способ многоручьевой прокатки заготовок по авторскому свидетельству СССР №899169, В21В 1/02, 1982. Способ включает прокатку прямоугольной заготовки в диагональных двухручьевых калибрах до высоты перемычки, равной 0,02-0,25 высоты чистового калибра, с выводом смежных граней соседних заготовок в одну плоскость и последующее разделение в валках прокатного стана.

Основным недостатком этих способов прокатки является то, что разделенные части раската в поперечном разрезе имеют квадратную или прямоугольную форму с плоскими гранями. Это приводит к неравномерному, скоротечному и преждевременному износу калибра, как правило, предчистового, так как поверхность контакта при захвате металла валками происходит по ребрам. Причем чем ребра острее, тем интенсивнее износ калибра от центра к его краям.

Известен способ получения арматурных прутков по патенту US 3982455, В21В 1/08, 1976, заключающийся в формировании нескольких раскатов круглого сечения, соединенных перемычкой, в последующем продольном разделении клиновидными выступами калибра и обжатии в предчистовых и чистовых калибрах.

Недостатком известного способа является образование заусенца в месте сочленения и последующего разделения многоручьевого раската на отдельные заготовки.

Известен способ двухручьевой прокатки арматурной стали по авторскому свидетельству СССР №1707846, В21В 1/02, 2005. Способ включает формирование двухручьевого раската в виде сочлененных по диагонали прямоугольных профилей, формирование на их гранях продольных локальных утолщений, в поперечном сечении имеющих вид сегмента, продольное разделение профилей, кантовку разделенных заготовок на 45°, последующую двухниточную прокатку в однорадиусных овальных предчистовых калибрах, причем радиус дуги сегментов устанавливают равным 0,3-0,8 заданного диаметра окружности, описывающей поперечные выступы готового профиля, а высоту локальных утолщений выполняют по соотношению, где Rов - радиус очертания предчистовой овальной полосы; С - сторона квадратной полосы; r - радиус скругления вершин квадратной полосы.

Недостаток известного способа заключается в неравномерности обжатия квадратной полосы по ширине при прокатке ее в предчистовом однорадиусном овальном калибре, что приводит к неравномерному износу калибра и, как следствие, снижает ресурс прокатного валка.

Известен способ двухручьевой прокатки арматурной стали по патенту РФ на изобретение №2327537, В21В 1/16, 2008, выбранный в качестве ближайшего аналога. Способ заключается в формировании многоручьевого раската в виде сочлененных по диагонали квадратных профилей, формирование на каждой грани продольных локальных утолщений, в поперечном сечении имеющих вид сегмента, продольное разделение профилей, кантовку разделенных заготовок на 45°, последующую двухниточную прокатку в однорадиусных овальных предчистовых калибрах и чистовых калибрах. При этом формирование продольных локальных утолщений в виде сегментов выполняют радиусом, равным радиусу очертания последующих предчистовых овальных калибров, причем ширину сегмента определяют из соотношения: B = (C-2r)⋅(1+r/(R-r)), где С - ширина грани квадратной заготовки; r - радиус скругления в вершинах квадратной заготовки; R - радиус очертания сегментов и овальных калибров.

Недостатком известного способа является незаполнение поперечных ребер арматурного проката в чистовом калибре что приводит к неравномерному износу валков калибра и снижению их ресурса.

Техническим результатом изобретения является снижение износа предчистового и чистового калибров и, как следствие, повышение их ресурса, а также повышение ресурса прокатных валков в целом.

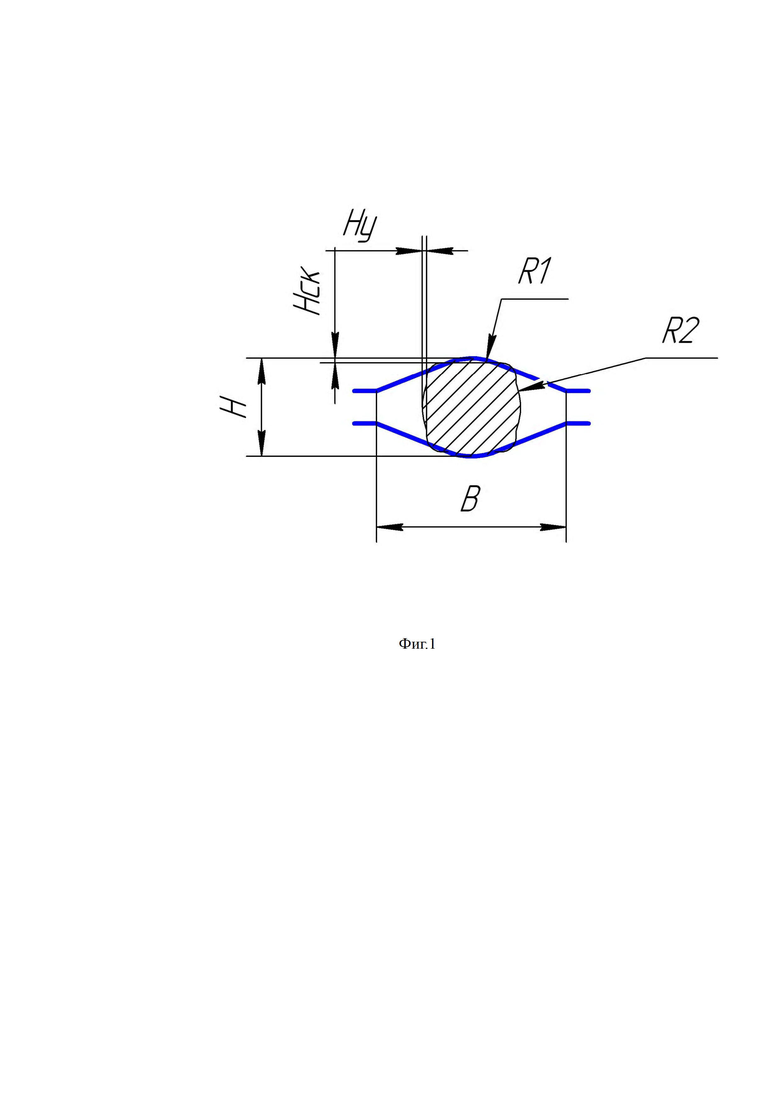

Технический результат достигается тем, что в способе многоручьевой прокатки арматурной стали периодического профиля, включающем формирование в системе вытяжных калибров раската в виде сочлененных по диагонали заготовок квадратного поперечного сечения, формирование на каждой грани заготовок продольных локальных утолщений, имеющих в поперечном сечении вид сегментов, продольное разделение заготовок, их поворот на 45° вокруг продольной оси, дальнейшую прокатку разделенных заготовок в предчистовых и чистовых калибрах, согласно изобретению, предчистовую прокатку разделенных заготовок ведут в ромбических калибрах со скругленными вершинами, причем ширину В и высоту Н ромбических калибров определяют из соотношений:

В = (1,5÷1,9)Нр, Н = (0,5÷0,9)Вр,

где Нр - высота готового профиля по вершинам поперечных ребер,

Вр - ширина готового профиля,

а радиус скругления R1 вершин ромбических калибров выполняют равным радиусу R2 сегментов локальных утолщений на гранях заготовок, высоту скругления вершин ромбического калибра Нск выполняют равной высоте сегментов локальных утолщений Ну.

Кроме того в способе, согласно изобретению, перед разделением заготовок квадратного сечения формируют скругления ребер заготовок, причем радиус скруглений ребер заготовок составляет 20-35% от радиуса сегментов локальных утолщений на гранях заготовок.

Технический результат обеспечивается за счет: формирования заготовки квадратного сечения со скругленными ребрами, имеющей на гранях идентичные друг другу продольные локальные утолщения с поперечным сечением в виде сегментов, выполнения предчистового калибра ромбической формы со скругленными вершинами, радиус и высота скругления вершин которого совпадает с радиусом и высотой сегментов локальных утолщений, а также определения размеров предчистового калибра из указанных соотношений, в зависимости от размеров получаемого изделия. Ресурс калибров определяется количеством прокатанного металла до полного износа калибров, при котором становится невозможной переточка (ремонт) пары прокатных валков, образующих калибр. То есть увеличение ресурса калибров напрямую зависит от снижения их износа. При этом снижение износа зависит от равномерности распределения металла заготовки по поверхности калибра во время формоизменения заготовки, что обеспечивается более полным заполнением калибра. Ромбическая форма предчистового калибра обеспечивает большую, в отличие от овальной формы калибров, степень деформации заготовки при одной и той же силе воздействия на заготовку, поэтому способствует более полному заполнению калибров. Предлагаемая геометрия и размеры заготовки, подаваемой в предчистовой калибр, а также геометрия и размеры предчистового калибра, определяемые из указанных соотношений, обеспечивают более равномерное распределение металла заготовки по поверхности предчистового калибра и максимальное заполнение чистового калибра вне зависимости от высоты поперечного ребра формируемого изделия, в отличие от аналогов с применением калибров овальной формы. Большая площадь контакта калибров с металлом прокатываемой заготовки приводит к более равномерному истиранию калибров, и, соответственно, к повышению их ресурса. Кроме того, форма предчистового калибра в виде ромба со скругленными вершинами способствует уменьшению глубины вреза этого калибра в прокатные валки, что увеличивает количество возможных переточек прокатных валков. То есть ресурс прокатных валков в целом повышается за счет улучшения ремонтопригодности. Получаемые заготовки со скругленными ребрами и локальными утолщениями на гранях при подаче в предчистовой калибр не врезаются в его поверхность. Наличие локальных утолщений на гранях заготовки в совокупности со скруглением ребер заготовки с радиусом, составляющим 20-35% радиуса сегмента локального утолщения улучшает устойчивость заготовки в предчистовом калибре, препятствует смещению. Все это снижает износ калибров и, соответственно, способствует повышению их ресурса.

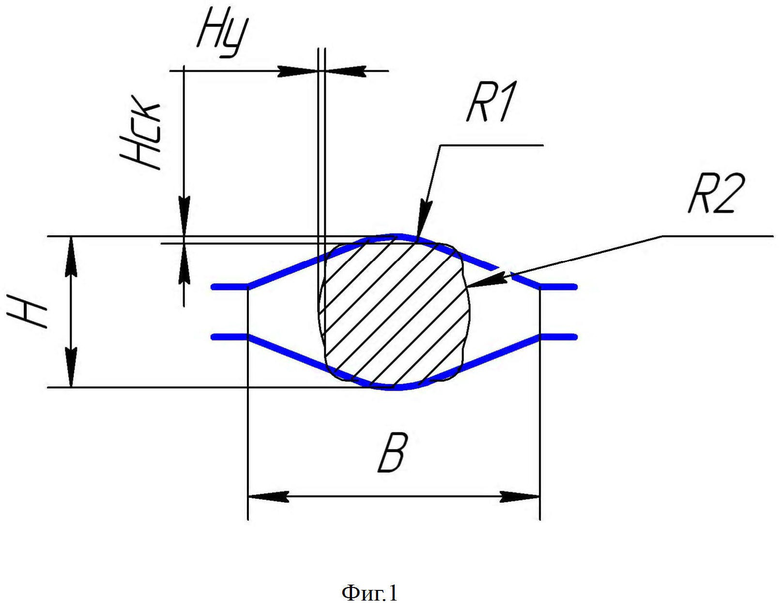

На фиг. 1 показано обжатие заготовки с локальными утолщениями на гранях, имеющими в поперечном сечении вид сегментов, в предчистовом ромбическом калибре со скругленными вершинами, где В - ширина ромбического калибра; Н - высота ромбического калибра; R1 - радиус скругления вершин ромбического калибра; R2 - радиус сегментов локальных утолщений на гранях квадратных заготовок; Ну - высота сегмента локального утолщения на гранях квадратных заготовок; Нск - высота скругления вершины ромбического калибра.

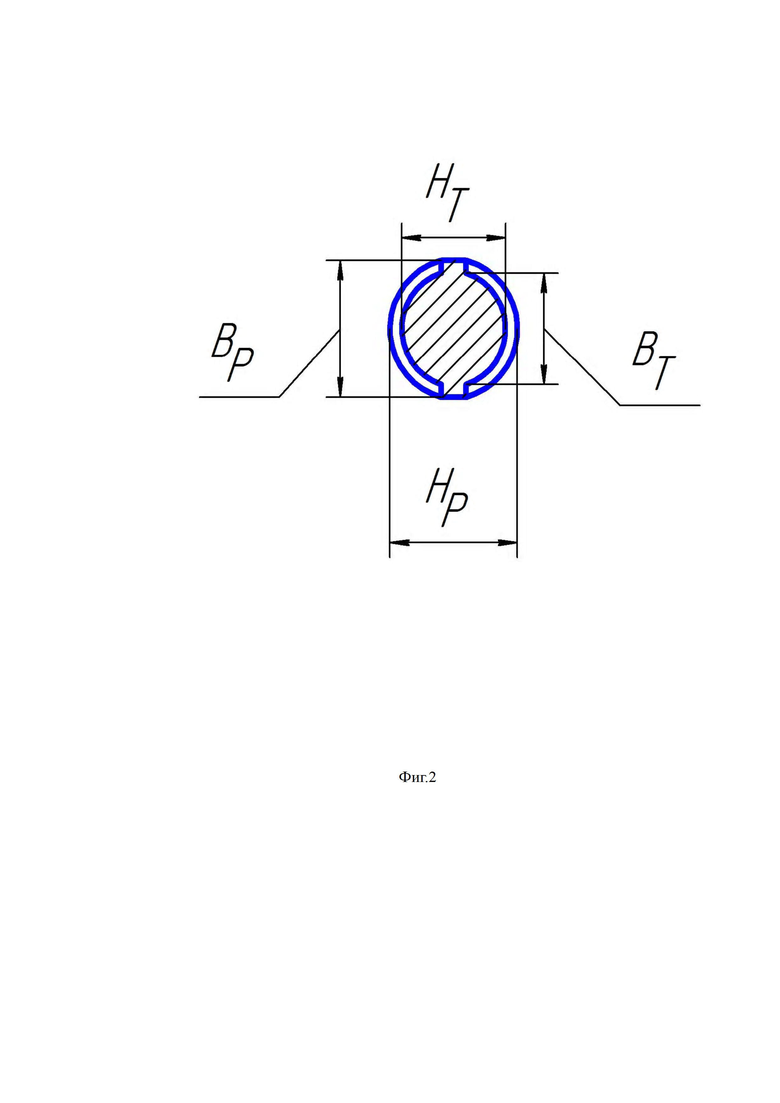

На фиг. 2 показано поперечное сечение готового арматурного изделия, где Нр - высота готового изделия по вершинам поперечных ребер; Вр - ширина готового изделия с учетом продольных ребер, Нт - высота готового изделия без учета размера поперечных ребер изделия, Вт - ширина готового изделия без учета размера продольных ребер изделия.

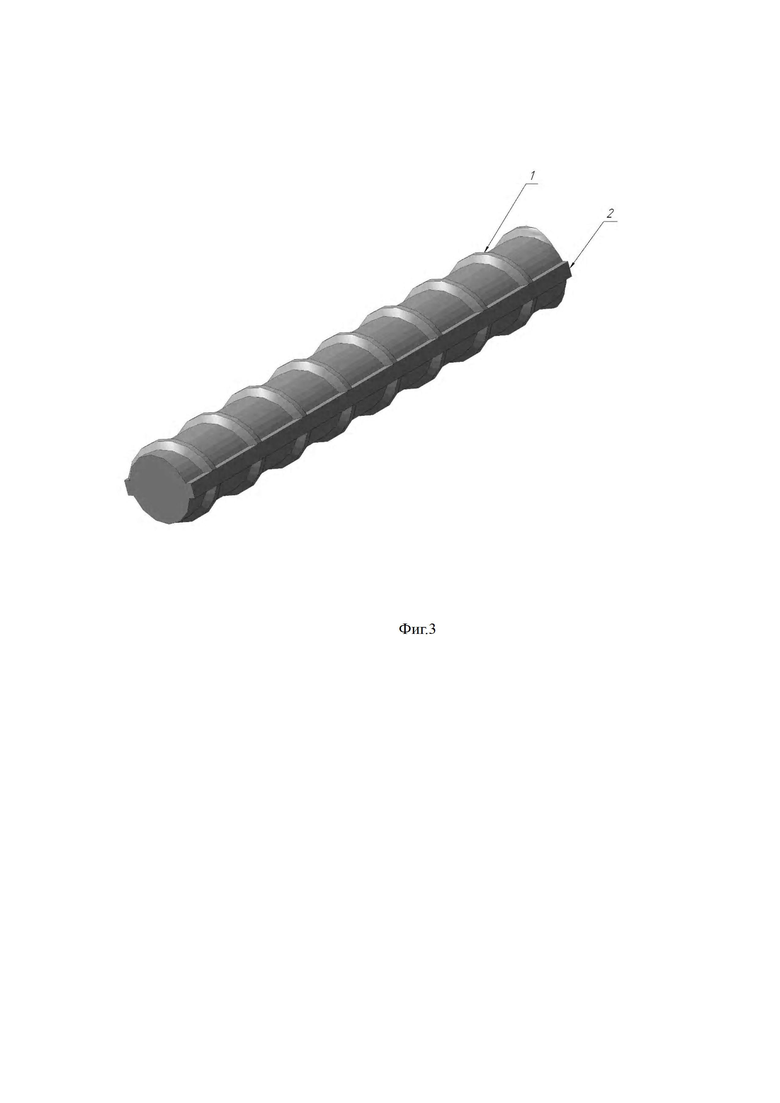

На фиг. 3 показано стальное арматурное изделие периодического профиля.

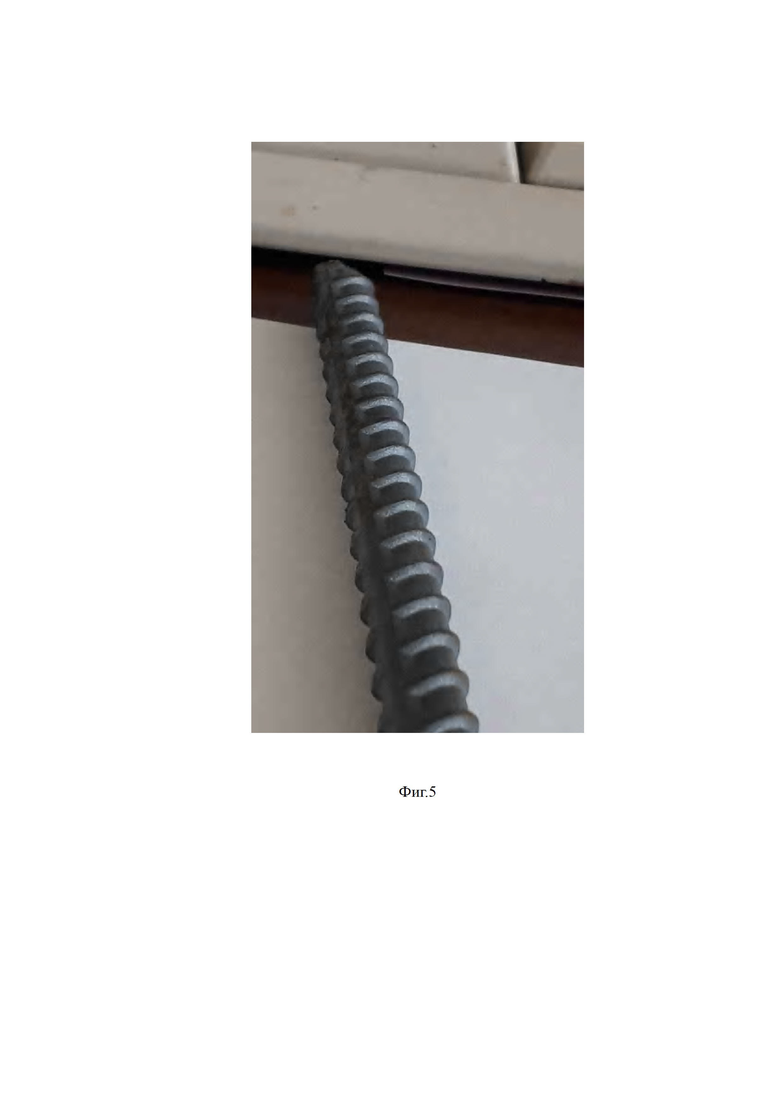

На фиг. 4 показано стальное арматурное изделие, полученное известным способом с использованием овального предчистового калибра, имеющее площадку на поперечном ребре изделия, образованную в связи с неполным заполнением предчистового калибра овальной формы.

На фиг.5 показано готовое изделие, полученное предлагаемым способом с ровным поперечным ребром изделия (Фиг. 3).

Предлагаемым способом получают стальные арматурные изделия периодического профиля, имеющие поперечные ребра 1 и продольные ребра 2.

Способ прокатки арматурной стали периодического профиля осуществляется следующим образом.

В системе вытяжных калибров формируют раскат в виде соединенных между собой заготовок квадратного сечения: ребро одной заготовки соединено с ребром другой заготовки перемычкой. На боковых гранях этих заготовок формируют продольные локальные утолщения, имеющие в поперечном сечении форму сегмента с радиусом R2. Формируют скругления ребер заготовок квадратного сечения. Радиус скругления ребер полученных заготовок должен составлять 20-35% от радиуса скругления сегментов утолщений. Этим в совокупности с наличием локальных утолщений достигается максимальная устойчивость заготовок в предчистовом калибре. Затем раскат разделяют по перемычке на идентичные по форме и площади поперечного сечения заготовки. Полученные заготовки кантуют на 45°. Определяют размеры предчистового калибра, то есть ширину В и высоту Н, в зависимости от размеров готового арматурного изделия периодического профиля, по следующим соотношениям:

В=(1,5÷1,9)Нр, Н=(0,5÷0,9)Вр

где Нр - высота готового профиля по вершинам поперечных ребер,

Вр - ширина готового профиля.

Устанавливают валки с нарезанными калибрами в соответствии с определенными размерами. Одновременно подают сформированные и разделенные заготовки в параллельно расположенные на одной бочке валков предчистовые ромбические калибры со скругленными вершинами с радиусом скругления R1 и высотой участка скругления Нск. Причем геометрия полученных заготовок и предчистовых калибров соответствует следующим условиям: радиус и высота сегментов локальных утолщений на гранях заготовок совпадают с радиусом и высотой скругления вершин ромбических калибров. Выполнение этих условий обеспечивает плотный контакт, надежный захват заготовок поверхностями предчистового калибра, их удержание при проходе заготовки в калибре. Также выполнение этих условий позволяет обеспечить равномерный износ по всей поверхности калибров и максимально использовать их ресурс.

После предчистовых калибров заготовки направляют в чистовые калибры для получения готового изделия. Чистовые калибры имеют форму и размеры, соответствующие форме и размерам готового изделия.

Таким образом, ширина В предчистового ромбического калибра должна быть на 50-90% (оптимально на 70%) больше высоты Нр готового арматурного профиля по вершинам поперечных ребер 1 изделия, а соответственно, и высоты чистового калибра, поскольку размеры чистового калибра напрямую зависят от размеров готового изделия. Высота Н предчистового калибра должна составлять 50-90 % (оптимально 70 %) от ширины Вр готового профиля и, соответственно, ширины чистового калибра. Такие размеры предчистового калибра позволяют осуществлять полное заполнение чистового калибра, вне зависимости от высоты поперечного ребра 1 изделия, что приводит к равномерному износу калибров и использованию всего возможного их ресурса.

Например, для получения арматуры №12 периодического профиля по ГОСТ 34028-2016 с площадью поперечного сечения 113,1 мм и размерами Нт =11 мм, Нр = 13,5 мм, Вт =11,45 мм и Вр = 14,05 мм, предварительно в системе калибров формируют раскат шириной 24,8 мм и высотой 14,3 мм в виде двух диагонально соединенных между собой заготовок квадратного сечения. Локальные продольные утолщения на их боковых гранях имеют вид сегмента в поперечном сечении с радиусом 8,5 мм и высотой 1 мм. Скругления ребер заготовок имеют радиус 2,5 мм. Раскат разделяют на две заготовки квадратного сечения со скругленными ребрами и локальными утолщениями на гранях заготовок. Размер стороны квадратного сечения заготовки составляет 14 мм. Размер стороны квадратного сечения заготовки, измеренный с учетом высоты сегментов, составляет 16 мм. Определяют ширину В и высоту Н ромбического предчистового калибра в зависимости от размеров готового арматурного изделия и соответственно от размеров чистового калибра. Для арматуры с высотой готового профиля по вершинам поперечных ребер 1 изелия, равной 13,5 мм, и шириной готового профиля 14,05 мм, ширина ромбических калибров составляет: В = 1,7Нр = 1,7⋅13,5 = 22,95 мм; высота ромбических калибров составляет: Н = 0,7Вр = 0,7⋅14,05 = 9,835 мм. Далее устанавливают прокатные валки с нарезанными калибрами в соответствии с произведенным расчетом. Полученные заготовки одновременно направляют в предчистовые ромбические калибры со скругленными вершинами. Радиус скругления вершин ромбических калибров совпадает с радиусом сегментов локальных утолщений на гранях заготовок и составляет 8,5 мм, а высота участков скруглений вершин ромбических калибров совпадает с высотой сегментов локальных утолщений и составляет 1 мм. После предчистовой прокатки осуществляют формирование готового арматурного профиля в чистовых калибрах, соответствующих по форме и размерам готовому изделию.

Осуществление технического результата было подтверждено апробацией способа. Для этого через калибры с геометрией и размерами, рассчитанными по предлагаемым соотношениям, произвели прокатку заготовок, имеющих заявляемую форму: 80 тонн стали для получения арматуры №10 по ГОСТ 34028-2016 класса прочности А400 и 120 тонн стали для получения арматуры №12 по ГОСТ 34028-2016 класса прочности А400. В результате геометрия всех полученных изделий соответствовала ГОСТу. Кроме того, апробация показала, что износ предчистового калибра уменьшается приблизительно на 25%, износ чистового калибра - на 15% по сравнению с износом калибров овальной формы, что приводит к увеличению ресурса калибров. Полноту заполнения калибров оценивали визуально по форме готового изделия. У изделий, полученных заявляемым способом (фиг.5), в отличие от изделий, полученных известным способом (фиг.4), наблюдалось отсутствие площадки на поперечном ребре 1 изделия. Форма поперечного ребра изделия, полученного заявляемым способом, являлась округлой и плавной (фиг.5) что подтверждает достаточную полноту заполнения калибра с заявляемыми параметрами.

Таким образом, заявляемое изобретение позволяет снизить износ и, тем самым, повысить ресурс предчистового и чистового калибров и ресурс прокатных валков в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУХРУЧЬЕВОЙ ПРОКАТКИ АРМАТУРНОЙ СТАЛИ | 2006 |

|

RU2327537C2 |

| СПОСОБ ДВУХРУЧЬЕВОЙ ПРОКАТКИ АРМАТУРНОЙ СТАЛИ | 1989 |

|

SU1707846A1 |

| СИСТЕМА КАЛИБРОВ ВАЛКОВ НЕПРЕРЫВНОГО СОРТОВОГО ПРОКАТНОГО СТАНА | 1995 |

|

RU2089305C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВКИ | 2000 |

|

RU2187391C1 |

| Способ прокатки заготовок | 1976 |

|

SU622514A1 |

| СПОСОБ ПРОКАТКИ КВАДРАТНЫХ ЗАГОТОВОК | 1992 |

|

RU2012431C1 |

| Способ прокатки периодической арматурной стали | 1980 |

|

SU940979A1 |

| Способ прокатки | 1988 |

|

SU1614868A1 |

| Способ прокатки заготовок | 1978 |

|

SU699716A1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

Изобретение относится к области производства стальных арматурных изделий периодического профиля. Способ включает формирование в системе вытяжных калибров раската в виде сочлененных по диагонали заготовок квадратного поперечного сечения, формирование на каждой грани заготовок продольных локальных утолщений, имеющих в поперечном сечении вид сегментов, продольное разделение заготовок, их поворот на 45° вокруг продольной оси, дальнейшую прокатку разделенных заготовок в предчистовых и чистовых калибрах. Возможность снижения износа и повышения ресурса предчистового и чистового калибров и ресурса прокатных валков в целом обеспечивается за счет того, что предчистовую прокатку разделенных заготовок ведут в ромбических калибрах со скругленными вершинами, причем ширина В и высота Н ромбических калибров регламентирована математическими зависимостями, а радиус скругления R1 вершин ромбических калибров выполняют равным радиусу R2 сегментов локальных утолщений на гранях заготовок, высоту скругления вершин ромбического калибра Нск выполняют равной высоте сегментов локальных утолщений Ну. 1 з.п.ф-лы, 5 ил.

1. Способ многоручьевой прокатки арматурной стали периодического профиля, включающий формирование в системе вытяжных калибров раската в виде сочлененных по диагонали заготовок квадратного поперечного сечения, формирование на каждой грани заготовок продольных локальных утолщений, имеющих в поперечном сечении вид сегментов радиусом R2 и высотой Ну, продольное разделение заготовок, их поворот на 45° вокруг продольной оси, дальнейшую прокатку разделенных заготовок в предчистовых и чистовых калибрах, отличающийся тем, что предчистовую прокатку разделенных заготовок ведут в ромбических калибрах со скругленными вершинами, причем ширину В и высоту Н ромбических калибров определяют из соотношений:

В = (1,5 - 1,9)Нр, Н = (0,5 - 0,9)Вр,

где Нр – высота готового профиля по вершинам поперечных ребер,

Вр – ширина готового профиля,

радиус скругления R1 вершин ромбических калибров выполняют равным радиусу R2 сегментов локальных утолщений на гранях заготовок, а высоту скругления вершин ромбического калибра Нск выполняют равной высоте сегментов локальных утолщений Ну.

2. Способ по п.1, отличающийся тем, что перед разделением заготовок квадратного сечения формируют скругления ребер заготовок, причем радиус скруглений ребер заготовок составляет 20-35% от радиуса сегментов локальных утолщений на гранях заготовок.

| СПОСОБ ДВУХРУЧЬЕВОЙ ПРОКАТКИ АРМАТУРНОЙ СТАЛИ | 2006 |

|

RU2327537C2 |

| Чистовой двухвалковый диагональный калибр для прокатки квадратной стали с закругленными углами | 1988 |

|

SU1540878A1 |

| Способ прокатки круглой стали | 1986 |

|

SU1435328A1 |

| ДЕТАЛЬ, СОДЕРЖАЩАЯ ПОКРЫТИЕ ДЛЯ ЗАЩИТЫ ПРОТИВ СОЕДИНЕНИЙ CMAS | 2016 |

|

RU2719964C2 |

Авторы

Даты

2019-12-12—Публикация

2019-06-21—Подача