а to

ел

со

: Изобретение относится к обработке Цеталлов давлением, в частности к kfCTpoftcTEHM для гидростатического прессования металлов.

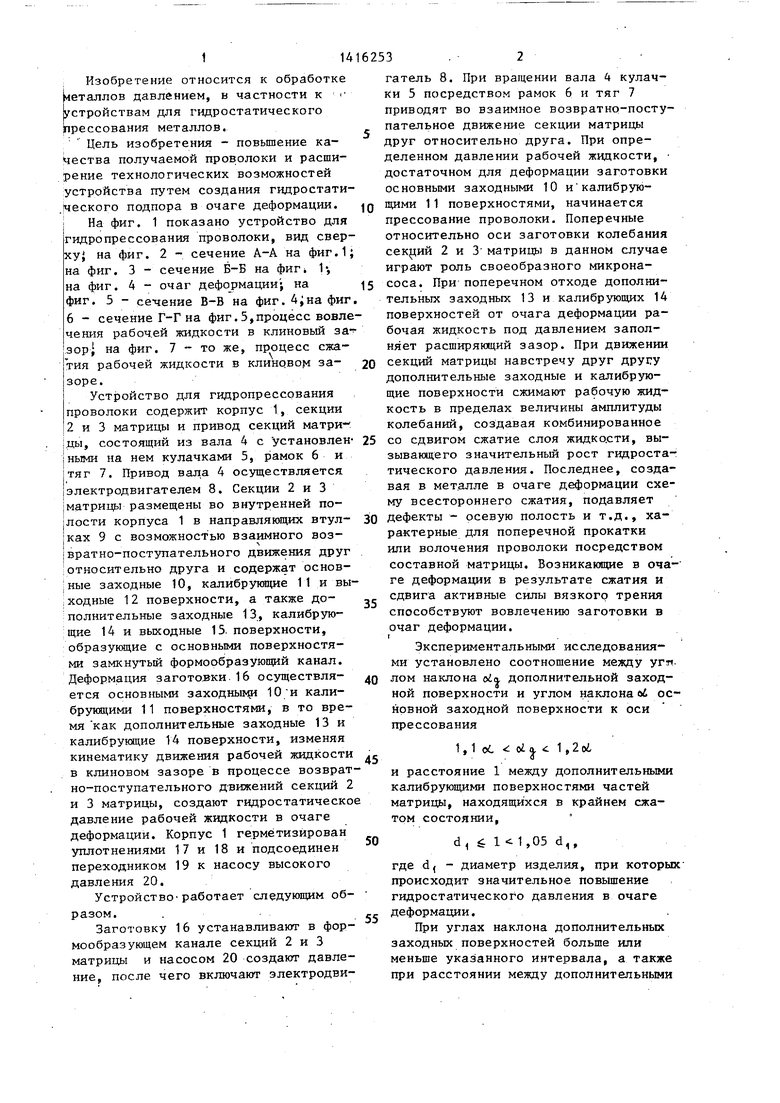

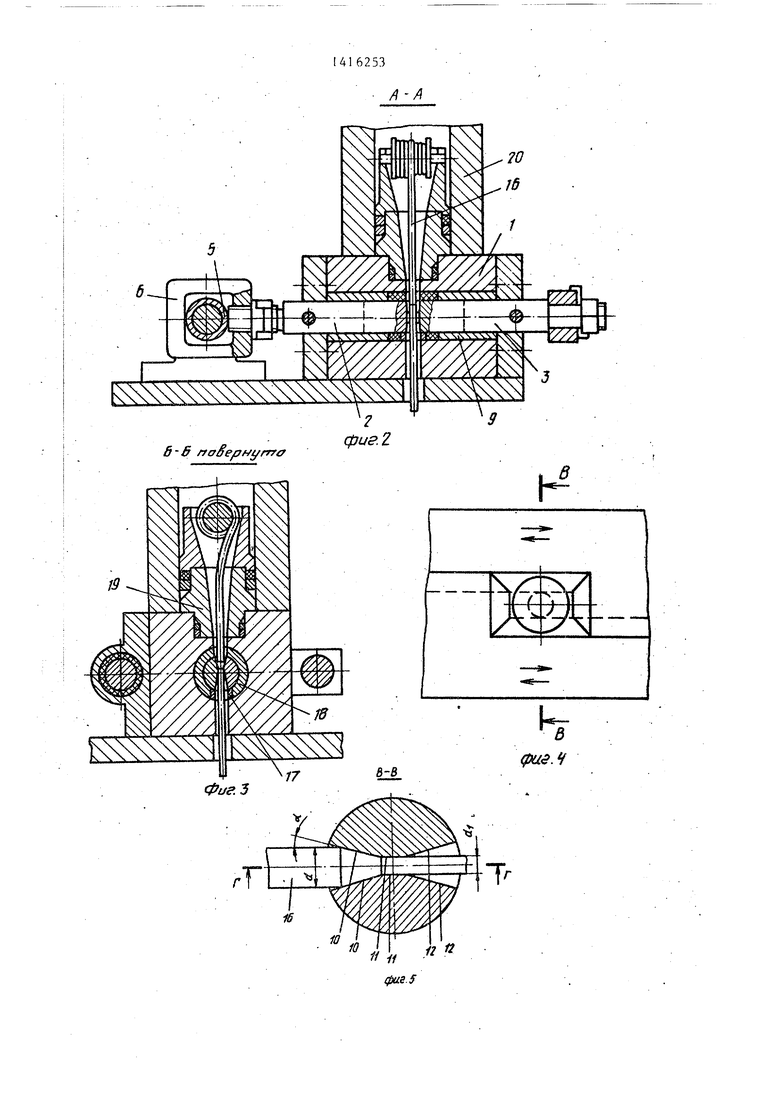

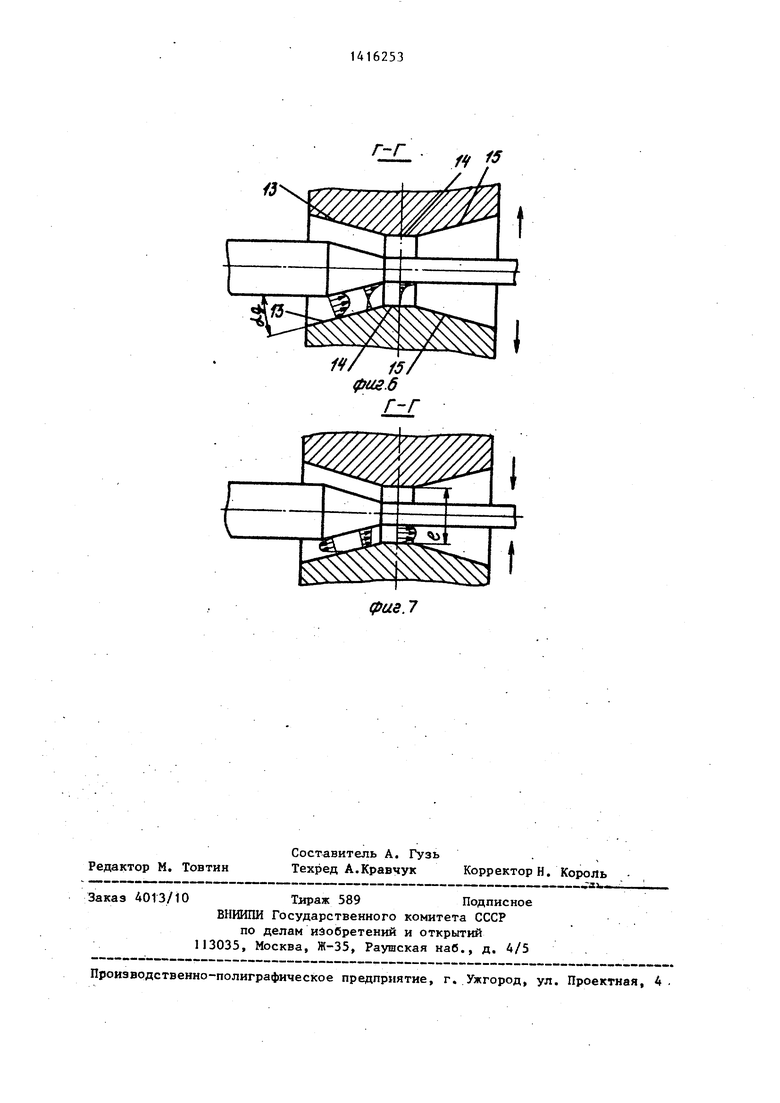

Цель изобретения - повышение качества получаемой проволоки и расширение технологических возможностей устройства путем создания гидростатического подпора в очаге деформации. I На фиг. 1 показано устройство для гидропрессования проволоки, вид свер |ху{ на фиг. 2 - сечение А-А на фиг.1 на фиг. 3 - сечение Б-Б на фигi 1, на фиг. 4 - очаг деформации; на фиг. 5 - се-чение В-В на фиг. 4;на фиг 6 - сечение Г-Г на фиг. 5,процесс вовлечения рабочей жидкости в клиновый за 3opJ на фиг. 7 то же, процесс сжатия рабочей жидкости в клиновом зазоре.

Устройство для гидропрессования проволоки содержит корпус 1, секции |2 и 3 матрицы и привод секций матри (ды, состоящий из вала 4 с установлен Iными на нем кулачками 5, рамок 6 и |тяг 7. Привод вала 4 осуществляется I электродвигателем 8. Секции 2 и 3 |матрицы размещены во внутренней полости корпуса 1 в направлякйцих втулках 9 с возможност ью взаимного воз

вратно-поступательного движения друг относительно друга и содержат основные заходные 10, калибруклцие 11 и выходные 12 поверхности, а также дополнительные заходные 13, калибрующие 14 и выходные 15. поверхности, образующие с основными поверхностями замкнутый формообразующий канал. Деформация заготовки 16 осуществляется основными заходньпда 10;и кали- брукяцими 11 поверхностями, в то время как дополнительные заходные 13 и калибрукщие 14 поверхности, изменяя кинематику движения рабочей жидкости в клиновом зазоре в процессе возвратно-поступательного д-вижений секций 2 и 3 матрицы, создают гидростатическо давление рабочей жидкости в очаге деформации. Корпус 1 герметизирован уплотнениями 17 и 18 и подсоединен переходником 19 к насосу высокого давления 20.

Устройство работает следующим образом.

Заготовку 16 устанавливают в формообразующем канале секций 2 и 3 матрицы и насосом 20 создают давление, после чего включают электродви

0

0

5

5

0

5

0

5

0

гатель 8. При вращении вала 4 кулачки 5 посредством рамок 6 и тяг 7 приводят во взаимное возвратно-поступательное движение секции матрицы друг относительно друга. При определенном давлении рабочей жидкости, достаточном для деформации заготовки основными заходными 10 и калибрующими 11 поверхностями, начинается прессование проволоки. Поперечные относительно оси заготовки колебания секций 2 и 3 матрицы в данном случае играют роль своеобразного микронасоса. При поперечном отходе дополнительных заходных 13 и калибрующих 14 поверхностей от очага деформации рабочая жидкость под давлением заполняет расширяющий зазор. При движении секций матрицы навстречу друг другу дополнительные заходные и калибрующие поверхности сжимают рабочую жидкость в пределах величины амплитуды колебаний, создавая комбинированное со сдвигом сжатие слоя жидкости, вызывающего значительный рост гидростатического давления. Последнее, создавая в металле в очаге деформации схему всестороннего сжатия, подавляет дефекты - осевую полость и т.д., характерные для поперечной прокатки или волочения проволоки посредством составной матрицы. Возникающие в оча- ге деформации в результате сжатия и сдвига активные силы вязкого трения способствуют вовлечению заготовки в

очаг деформации.

Экспериментальными исследованиями установлено соотношение между угп- лом наклона oia дополнительной заход- ной поверхности и углом наклона ой основной заходной поверхности к оси прессования

1,1 ОС

и расстояние 1 между дополнительными калибрующими поверхностями частей матрицы, находящихся в крайнем сжатом состоянии,

d, ,05 d,

,05 ,,

где d, - диаметр изделия, при которых происходит значительное повьшение гидростатического давления в очаге деформации.

При углах наклона дополнительных заходных поверхностей больше или меньше указанного интервала, а также при расстоянии между дополнительными

калибрующими поверхностями больше :указанного интервала происходит значительное понижение гидростатического давления в очаге деформации из-за выдавливания рабочей жвдкости из клинового зазора, что проявляется в разрушении центральной части проволоки и появлению осевой полости. При расстоянии между дополнительными калибрующими поверхностями меньше указанного интервала сечение получаемой проволоки имеет овальную форму.

Технико-экономическая эффективность использования устройства состоит в улучшении качества- и расширении технологических возможностей при изготовлении специальной порошковой проволоки.

Формула изобретения

Устройство для волочения проволоки, содержащее корпус с размещенной в нем матрицей, выполненной из двух подвижных в направлении, перпендикулярном подаче, секций с основными

заходньп, калибрующими- и выходными поверхностями, отл и чающееся тем, что, с целью повышения качества проволоки и расширения технологичес- , ких возможностей устройства путем создания гидростатического подпора в очаге деформации, устрой ство снабжено источником высокого давления рабочей жидкости, закрепленным на корпусе над матрицей, а также уплотнениями, установленными между подвижными секциями и корпусом по обе стороны очага деформации, при этом подвижные секции матриц снабжены дополнительными заходными, калибрующими и выходными поверхностями, выполненными перпендикулярно основным и образующими совместно с ними.зам- кнутый формирующий канал, причем угол наклона oia дополнительной за- ходной поверхности к направлению подачи определяется из условия

1,1 oi oij 1,2sd ,

где oC - угол наклона основной заход- ной поверхности направления подачи.

фиг1

| название | год | авторы | номер документа |

|---|---|---|---|

| Матрица для прессования профилированных заготовок и способ ее изготовления | 1986 |

|

SU1389989A1 |

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| Устройство для прямого нагревазАгОТОВОК пРи гидРОпРЕССОВАНии | 1978 |

|

SU799887A1 |

| Способ получения полых изделий и устройство для его осуществления | 1988 |

|

SU1701416A1 |

| Матрица для гидропрессования металлов | 1978 |

|

SU725770A1 |

| Устройство для гидропрессованияпРОВОлОКи | 1979 |

|

SU837531A1 |

| Способ гидропрессования и устройство для его осуществления | 1976 |

|

SU780920A1 |

| Устройство для гидропрессования многоступенчатых изделий | 1986 |

|

SU1431889A1 |

| Устройство для гидростатического прессования заготовок большой длины | 1978 |

|

SU745570A1 |

| Устройство для гидростатического прессования изделий | 1978 |

|

SU772005A1 |

Изобретение относится к обработке металлов давлением, в частности, к устройствам для гидростатического прессования металлов. Цель - повышение качества получаемой проволоки и расширение технологических возможностей устройства путем создания гидростатического подпора в очаге деформации. Основные заходные поверхности (ЗП) и основные калибрукщие поверхности (КП) секций матрицы выполнены перпендикулярными дополнительным ЗП и КП и образуют совместно с ними замкнутый формующий канал. При деформи- ро.вании заготовки основные ЗП и КП, двигаясь навстречу одна другой, создают гидростатическое давление в очаге деформации. Установлено соотношение между глом наклона обл. дополнительной ЗП и углом наклона oi основной ЗП к оси прессования, а именно 1,1() :1,. 7 ил.,/Л с S

6-6 ffaSefff yrfra

19

S

ФиаЪ

17

B-B

фи$.Н

n a

фиг. 5

/д.

d

фие.

| Способ волочения микропроволоки и устройство для его осуществления | 1978 |

|

SU1061875A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-15—Публикация

1986-03-05—Подача