Б

оэ со ю

О5

Изобретение относится к производству резиновых технических изделий, в частности резиновых рукавов, и может быть использовано для наложения силового слоя на основу рукавов.

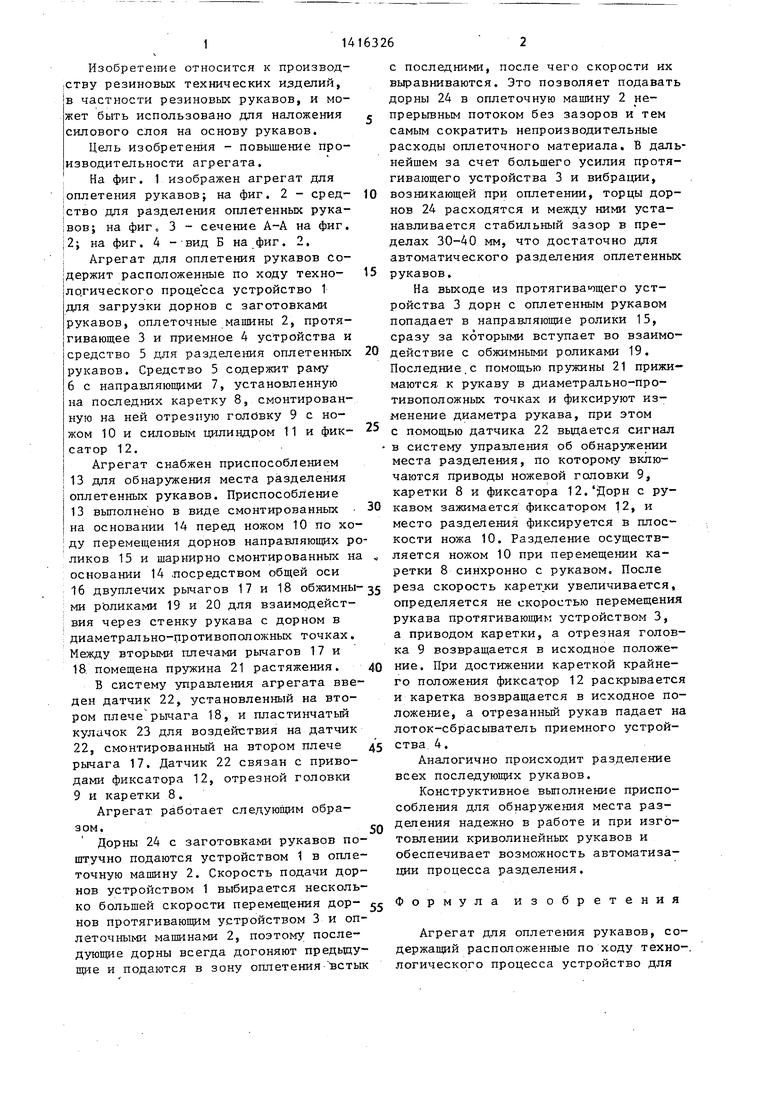

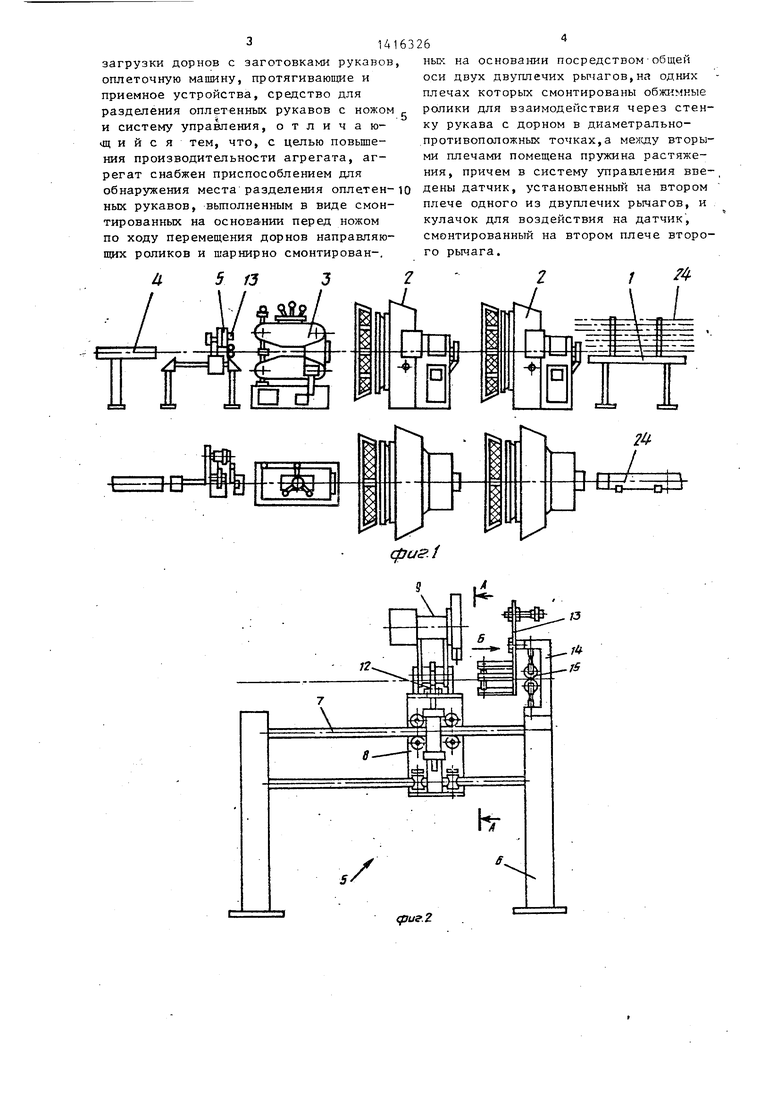

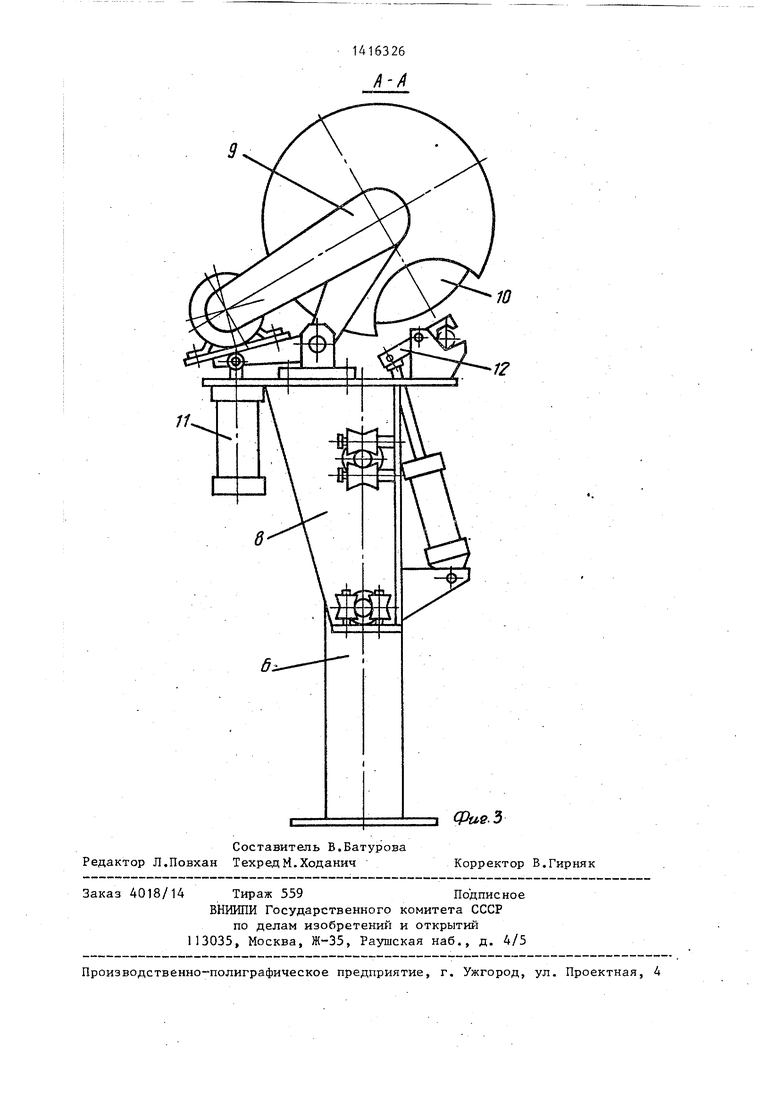

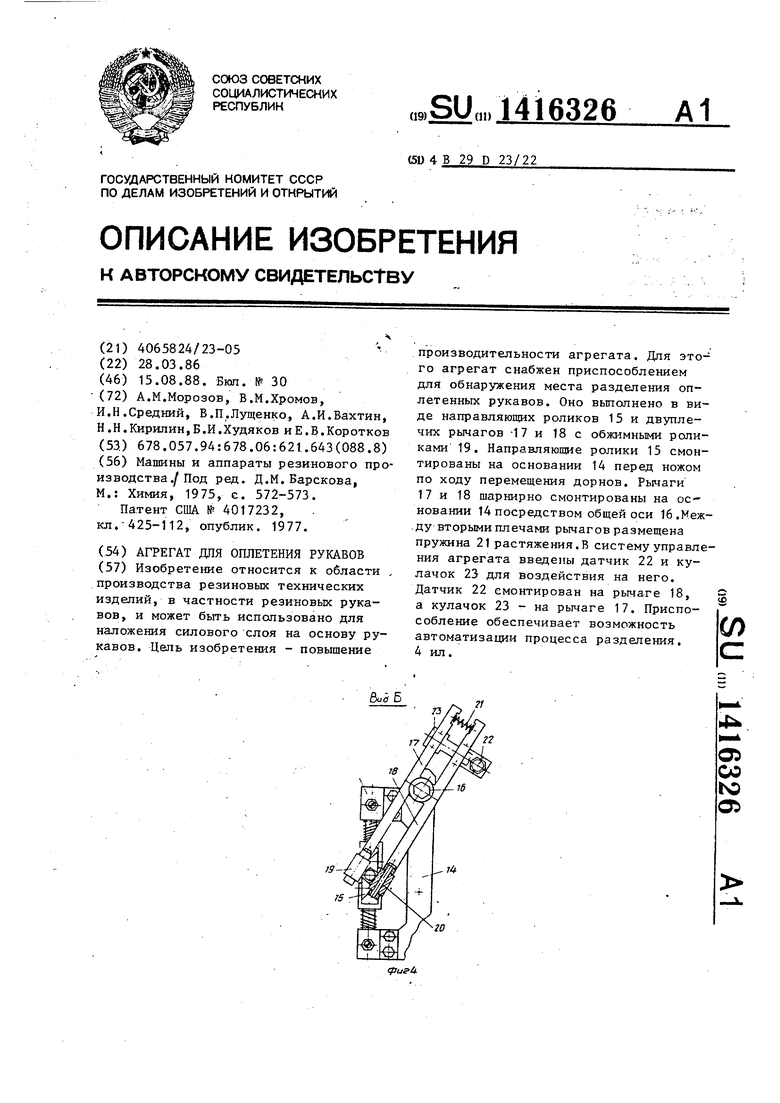

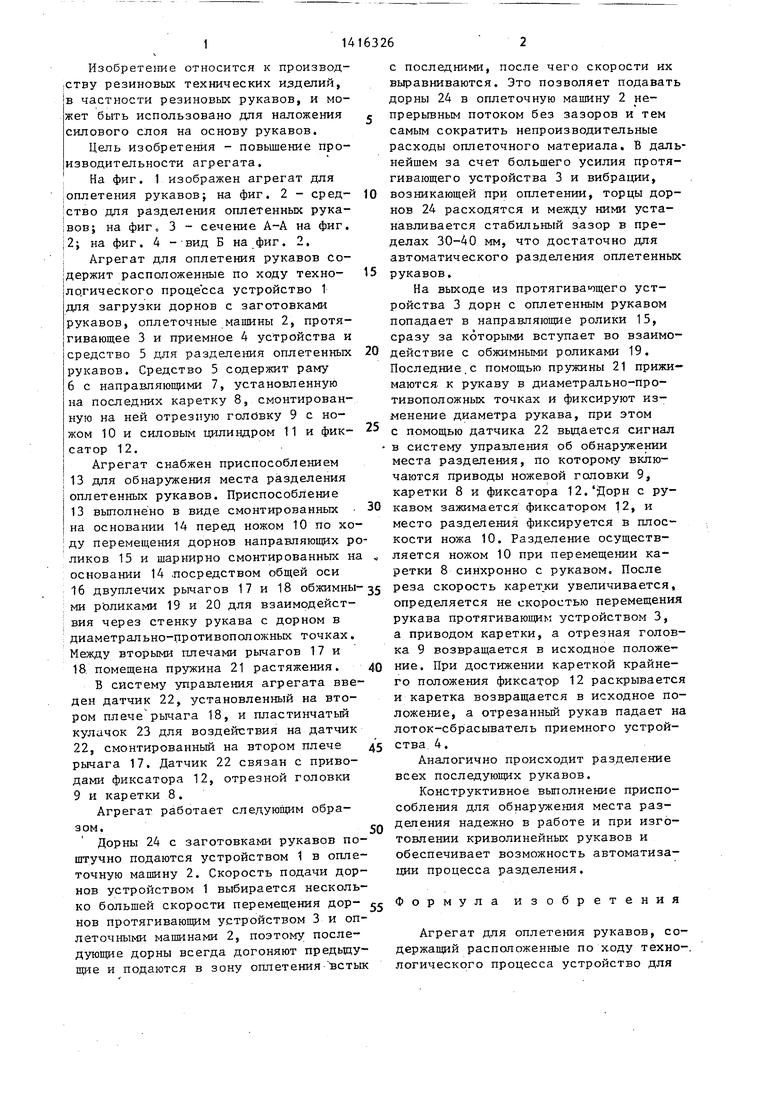

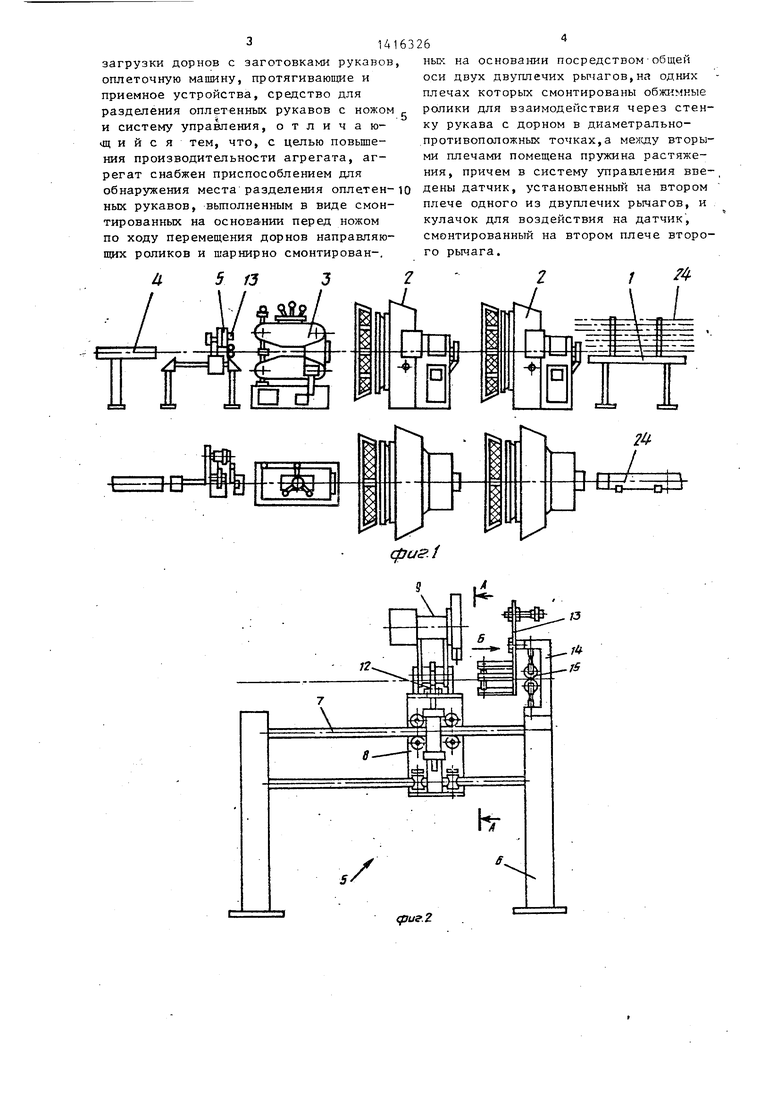

Цель изобретения - повышение про- |изводительности агрегата. : На фиг. 1 изображен агрегат для |оплетения рукавов; на фиг. 2 - сред- JCTBO для разделения оплетенных рука- ;вов; на фиг, 3 - сечение на фиг. |2j на фиг. 4 - ВИД Б на фиг. 2. I Агрегат для оплетения рукавов со- jдержит расположенные по ходу техно- |ло.гического проце сса устройство 1 для загрузки дорнов с заготовками рукавов, оплеточные машины 2, протя- |гивающее 3 и приемное 4 устройства и средство 5 для разделения оплетенных I рукавов. Средство 5 содержит раму |б с направляющими 7, установленную на последних каретку 8, смонтированную на ней отрезную головку 9 с ножом 10 и силовым цилиндром 11 и фик- сатор 12.

I Агрегат снабжен приспособлением j 13 для обнаружения места разделения оплетенных рукавов. Приспособление 13 выполнено в виде смонтированных на основании 14 перед ножом 10 по хо- : ду перемещения дорнов направляющих роликов 15 и шарнирно смонтированных на основании 14 .посредством общей оси 16 двуплечих рычагов 17 и 18 обжимными р оликами 19 и 20 для взаимодейст- : ВИЯ через стенку рукава с дорном в диаметрально-противоположньк точках. Между вторыми плечами рычагов 17 и 18 помещена пружина 21 растяжения.

В систему управления агрегата введен датчик 22, установленный на втором плече рычага 18, и пластинчатьм кулачок 23 для воздействия на датчик 22, смонтированный на втором плече рычага 17. Датчик 22 связан с приводами фиксатора 12, отрезной головки 9 и каретки 8.

Агрегат работает следуюпщм образом.

Дорны 24 с заготовками рукавов поштучно подаются устройством 1 в оплеточную машину 2. Скорость подачи дорнов устройством 1 выбирается несколько большей скорости перемещения дор- нов протягивающим устройством 3 и оплеточными машинами 2, поэтому последующие дорны всегда догоняют предьщу щие и подаются в зону оплетения- тзсты

с последними, после чего скорости их выравниваются. Это позволяет подавать дорны 24 в оплеточную машину 2 не- прерьгоным потоком без зазоров и тем самым сократить непроизводительные расходы оплеточного материала, В дальнейшем за счет большего усилия протягивающего устройства 3 и вибрации, возникающей при оплетении, торцы дорнов 24 расходятся и между ними устанавливается стабильный зазор в пределах 30-40 мм, что достаточно для автоматического разделения оплетенных рукавов.

На выходе из протягива ощего устройства 3 дорн с оплетеннь:м рукавом попадает в направляющие ролики 15, сразу за которыми вступает во взаимодействие с обжимными роликами 19. Последние.с помощью пружины 21 прижимаются к рукаву в диаметрально-противоположных точках и фиксируют изменение диаметра рукава, при этом с помощью датчика 22 вьщается сигнал в систему управления об обнаружении места разделения, по которому включаются приводы ножевой головки 9, каретки 8 и фиксатора 12. Йорн с рукавом зажимается фиксатором 12, и место разделения фиксируется в плоскости ножа 10. Разделение осуществляется ножом 10 при перемещении каретки 8 синхронно с рукавом. После реза скорость карет ки увеличивается, определяется не скоростью перемещения рукава протягивающим устройством 3, а приводом каретки, а отрезная головка 9 возвращается в исходное положение. При достижении кареткой крайнего положения фиксатор 12 раскрывается и каретка возвращается в исходное положение, а отрезанный рукав падает на лоток-сбрасыватель приемного устройства 4.

Аналогично происходит разделение всех последующих рукавов.

Конструктивное выполнение приспособления для обнаружения места разделения надежно в работе и при изготовлении криволинейных рукавов и обеспечивает возможность автоматизации процесса разделения.

Формула изобретения

Агрегат для оплетения рукавов, содержащий расположенные по ходу технологического процесса устройство для

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для оплетения рукавов | 1986 |

|

SU1344624A1 |

| Устройство для межоперационного накопления цилиндрических изделий к автоматическим линиям для их изготовления | 1987 |

|

SU1481082A1 |

| Агрегат для раскроя и обметки прямоугольных швейных изделий | 1989 |

|

SU1770482A1 |

| Установка для вулканизации резиновых технических изделий | 1986 |

|

SU1362637A1 |

| Устройство для разделки концов трубчатых полимерных заготовок | 1974 |

|

SU490675A1 |

| Правильно-отрезной станок для прут-КОВОгО МАТЕРиАлА | 1978 |

|

SU814527A1 |

| Устройство для обвязки бухт, механизм захвата и подачи бухт и механизм подачи обвязочного материала | 1989 |

|

SU1703560A1 |

| Машина для огневой зачистки металла | 1975 |

|

SU603518A1 |

| Устройство для съема резинотканевого рукава с дорна | 1973 |

|

SU471209A1 |

| Устройство для нанесения этикеток на тару | 1976 |

|

SU655600A1 |

Изобретение относится к области . производства резиновых технических изделий, в частности резиновых рукавов, и может быть использовано для наложения силового слоя на основу рукавов. Цель изобретения - повышение производительности агрегата. Для этого агрегат снабжен приспособлением для обнаружения места разделения оплетенных рукавов. Оно выполнено в виде направляющих роликов 15 и двуплечих pbwaroB -17 и 18 с обжимными роликами 19. Направляющие ролики 15 смонтированы на основании 14 перед ножом по ходу перемещения дорнов. Рычаги 17 и 18 шарнирно смонтированы на основании 14 посредством общей оси 1б.Меж- .ду вторыми плечами рычагов размещена пружина 21 растяжения.В систему управления агрегата введены датчик 22 и кулачок 23 для воздействия на него. Датчик 22 смонтирован на рычаге 18, g а кулачок 23 - на рычаге 17. Приспо- собление обеспечивает возможность автоматизации процесса разделения. 4 ил. С/)

/3

риг.2

I Cpu9.5

| Машины и аппараты резинового производства./ Под ред | |||

| Д.М.Барскова, М.: Химия, 1975, с | |||

| Устройство для выпуска сточных вод в реки | 1923 |

|

SU572A1 |

| Патент США № 4017232, кл,-425-112, опублик | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1988-08-15—Публикация

1986-03-28—Подача