22

QO

ел

Изобретение относится к проигзвод- ству сварных прямошовных труб и наиболее эффективно может быть использовано при реконструкции существующи формовочных станов трубоэлектросвар- ных агрегатов и создании нрвых стаiHOB.

Цель изобретения - снижение энер- гозатрат на формовку и повьпиение ка- чества трубной заготовки за счет снижения гофрообразования.

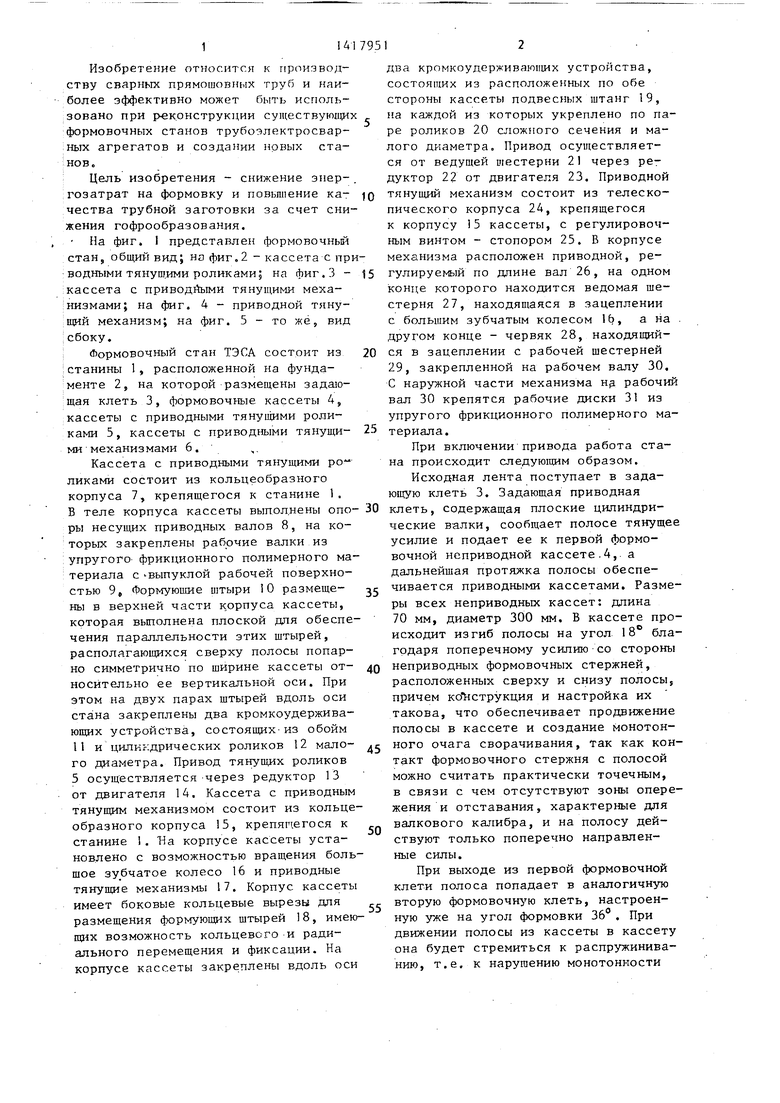

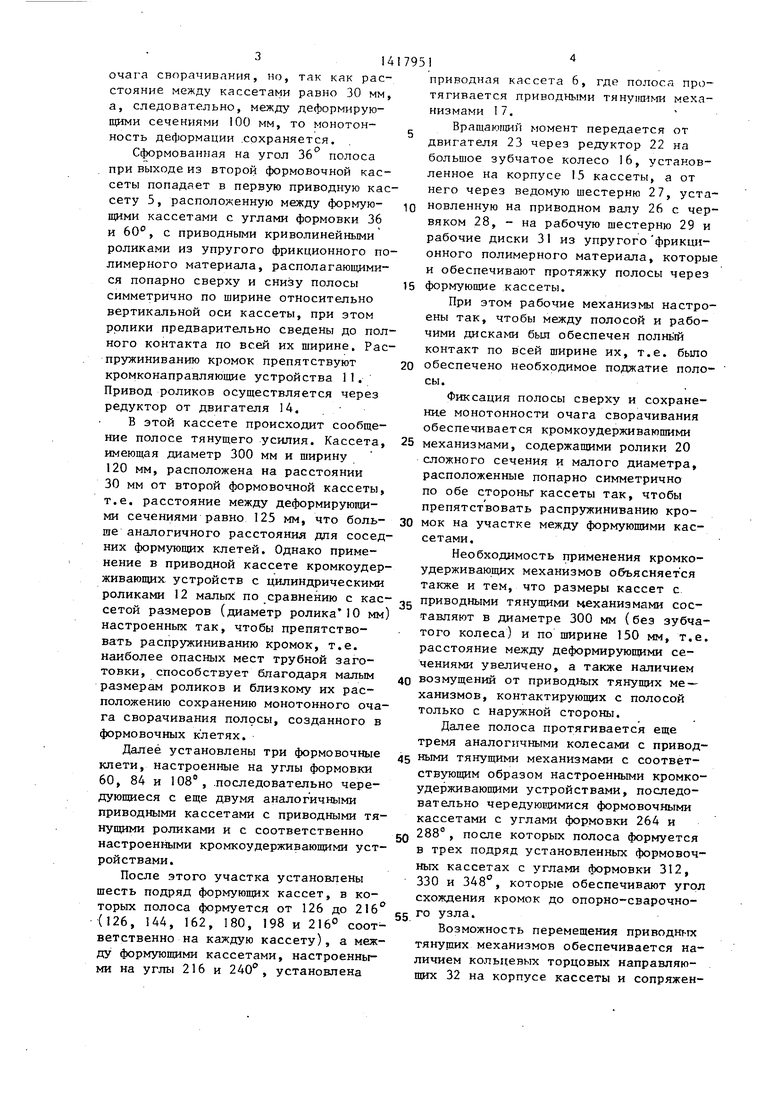

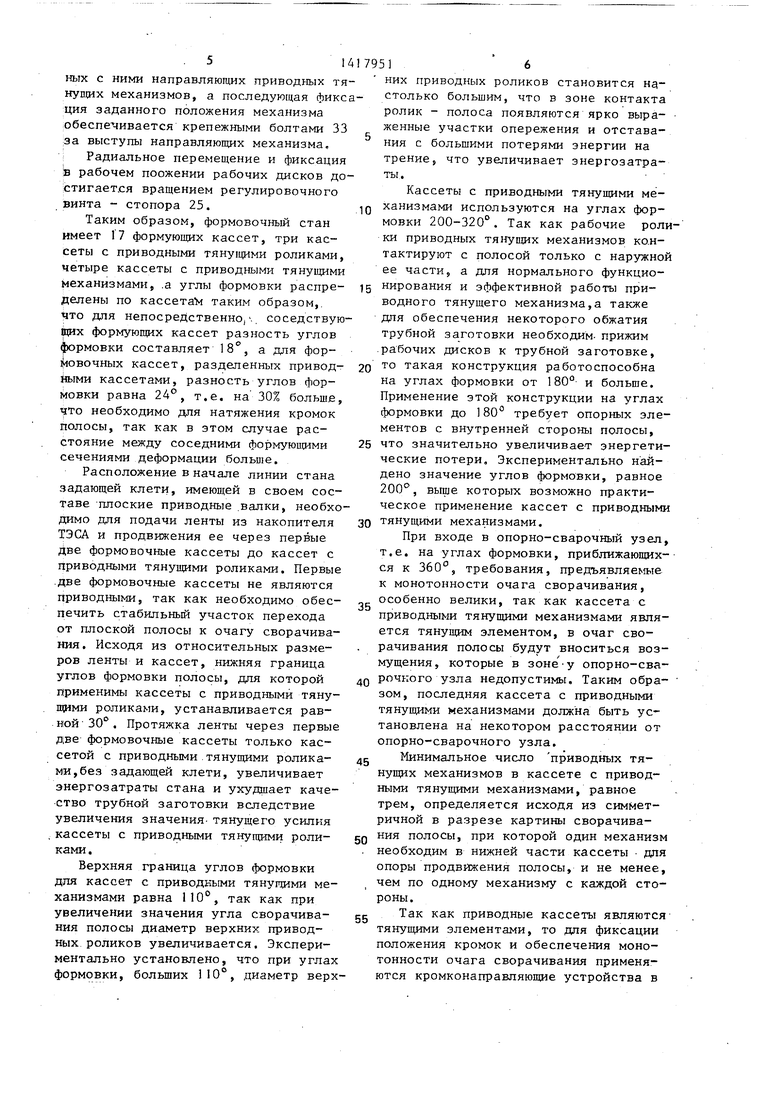

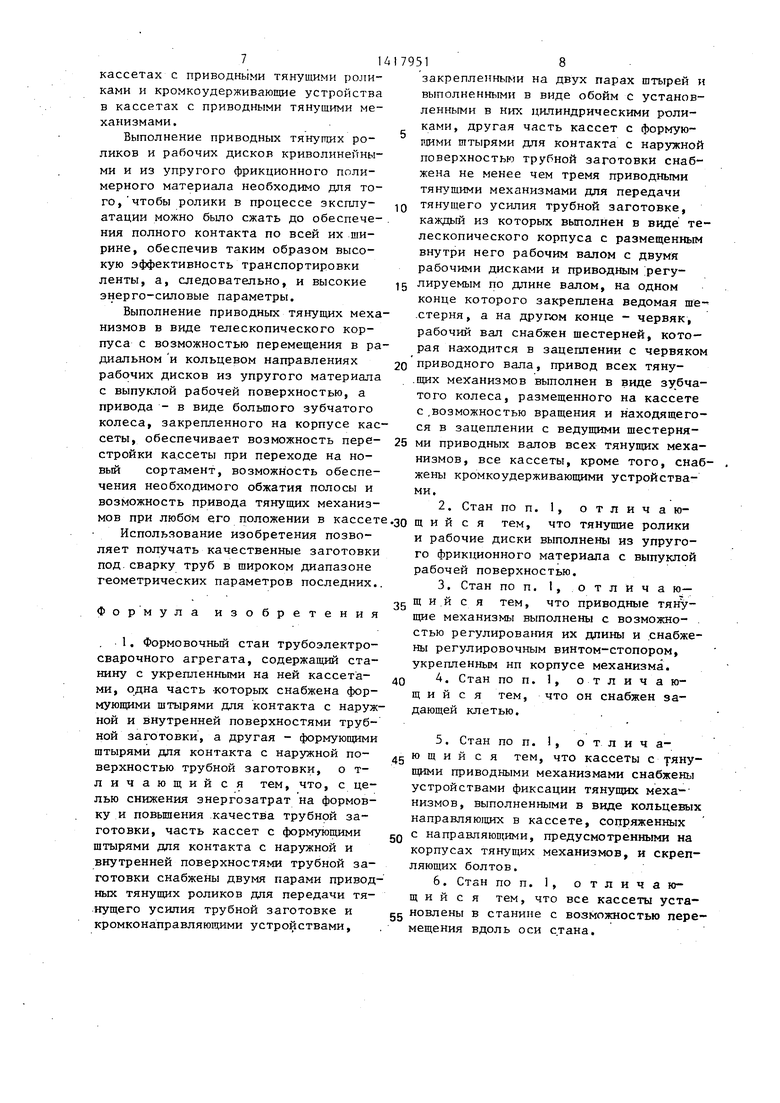

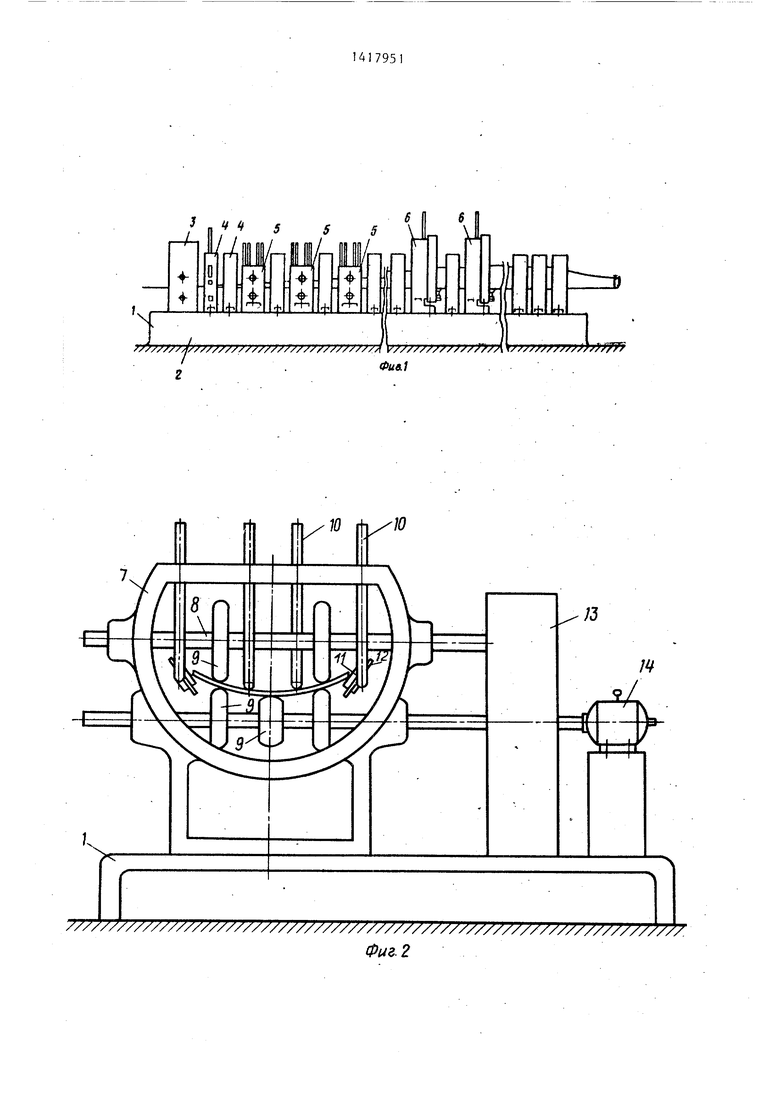

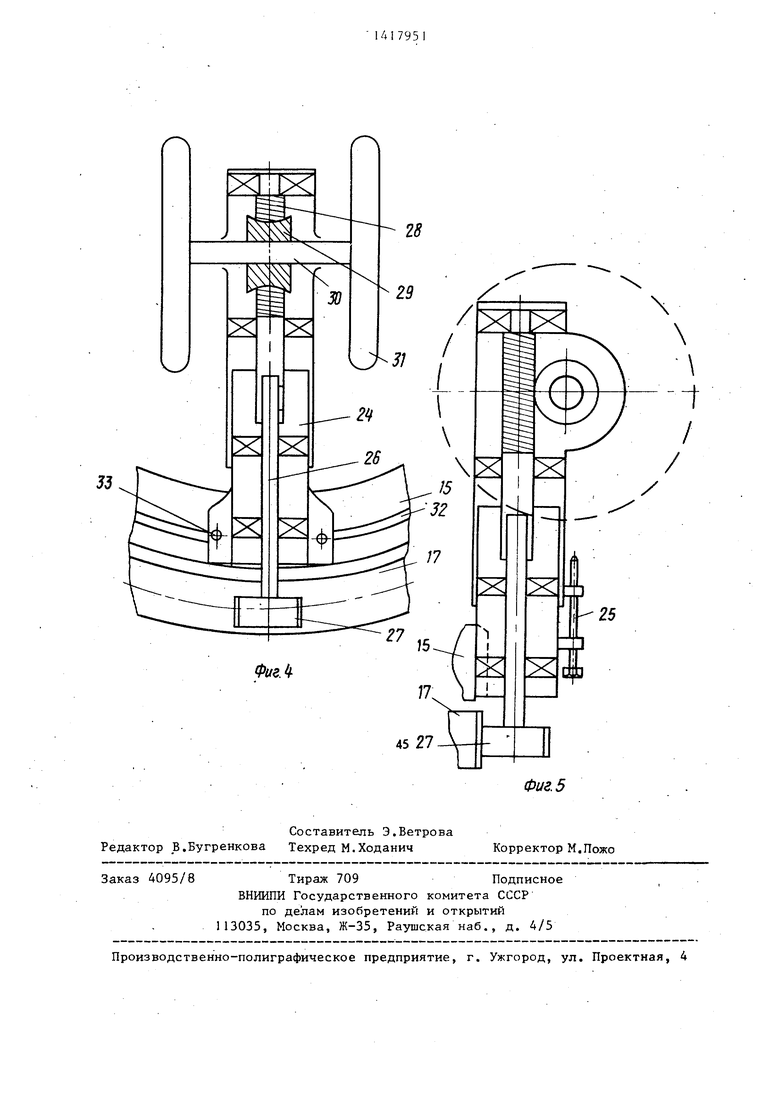

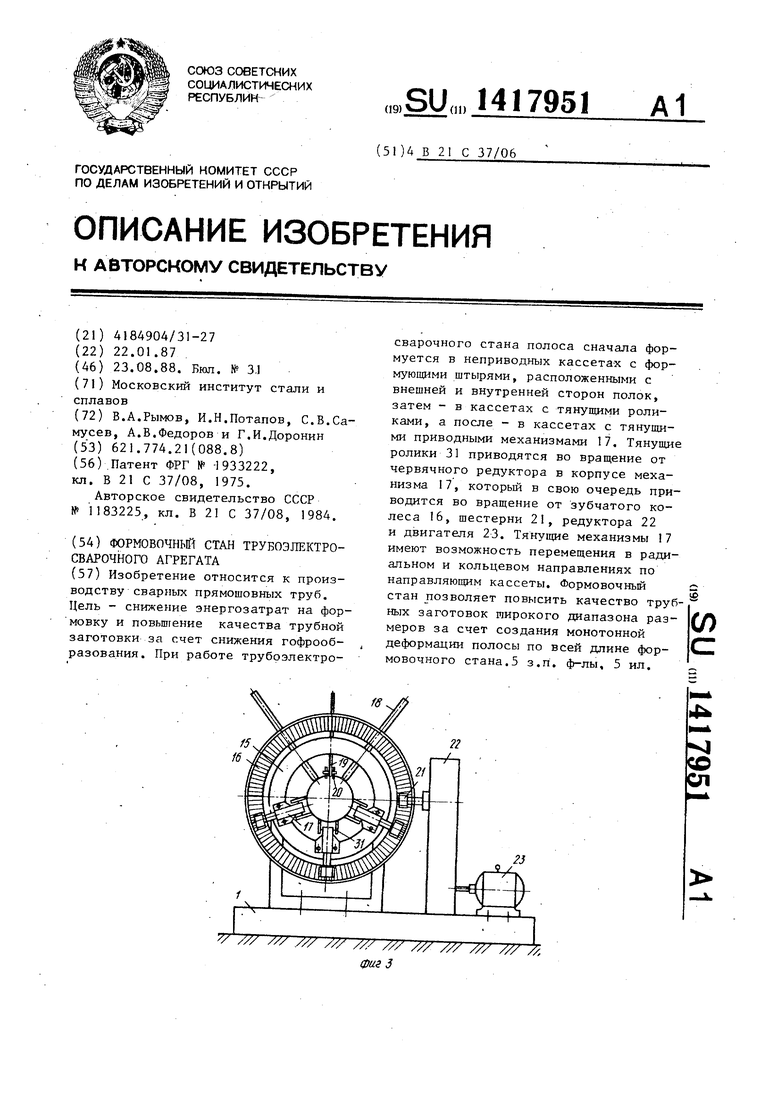

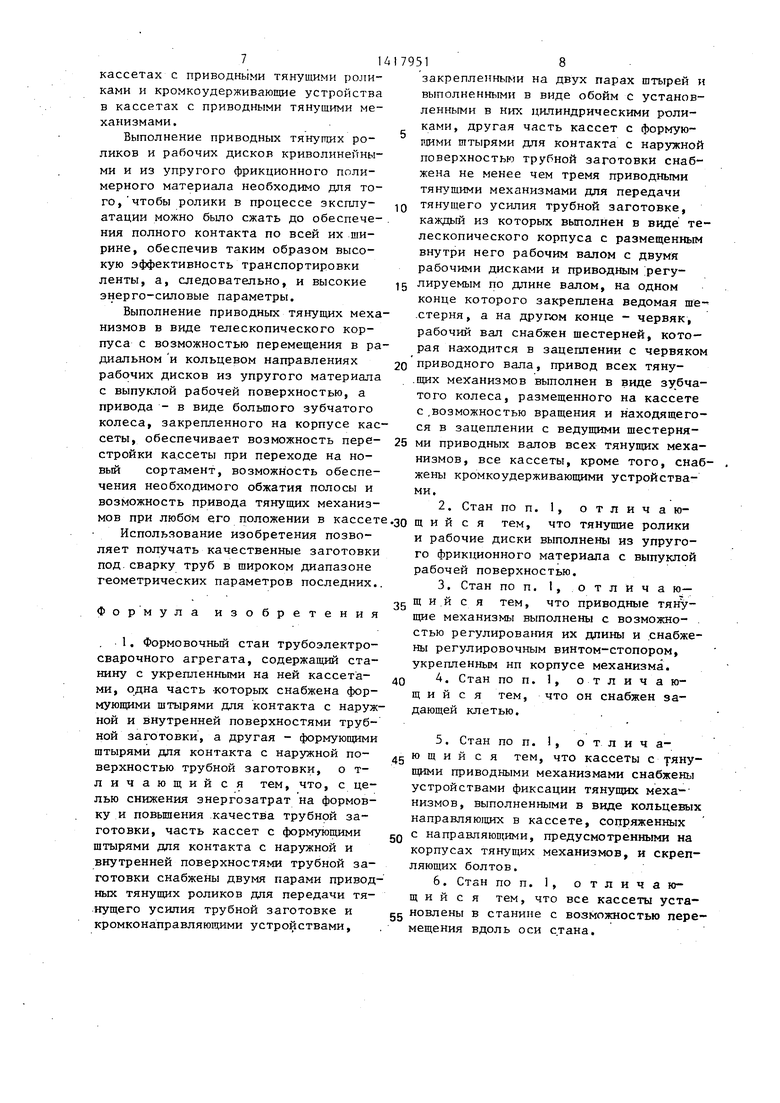

На фиг. 1 представлен формовочньй стан, общий вид; на фиг,2 - кассета с прводными тянущими роликами; на фиг.З - :кассета с приводйыми тянущими меха- : НИзмами; на фиг. 4 - приводной тянущий механизм; на фиг. 5 - то же, вид : сбоку.

; Формовочный стан ТЭСА состоит из i станины 1, расположенной на фундаменте 2, на которой размещены задающая клеть 3, формовочные кассеты 4, кассеты с приводными тянунщми роликами 5, кассеты с приводными тянущи- ми механизмами 6.

Кассета с приводными тянущими ро ликами состоит из кольцеобразного корпуса 7, крепящегося к станине 1. В теле корпуса кассеты выполнены опо ры несущих приводных валов 8, на которых закреплены рабочие валки из упругого фрикционного полимерного материала с Выпуклой рабочей поверхностью 9, Формующие штыри 10 размеще- ны в верхней части к,орпуса кассеты, которая выполнена плоской для обеспечения параллельности этих штырей, располагающихся сверху полосы попарно симметрично по ширине кассеты от- носйтельно ее вертикальной оси. При этом на двух парах штырей вдоль оси стана закреплены два кромкоудержива- ющих устройства, состояш 1х-из обойм 11 и цилиндрических роликов 12 мало- го диаметра. Привод тянушлх роликов 5 осуществляется-через редуктор 13 от двигателя 14, Кассета с приводным тянущим механизмом состоит из кольцеобразного корпуса 15, крепящегося к станине 1 . На корпусе кассеты установлено с возможностью вращения боль щое зубчатое колесо 16 и приводные тянущие механизмы 17. Корпус кассеты имеет боковые кольцевые вырезы для размещения формующих штырей 18, имеющих возможность кольцевого-и радиального перемещения и фиксации. На корпусе кассеты закреплены вдоль оси

два кромкоудерживающих устройства, состоящих из расположенных по обе стороны кассеты подвесных штанг 19, на каждой из которых укреплено по паре роликов 20 сложного сечения и малого диаметра. Привод осуществляется от ведущей шестерни 21 через редуктор 22 от двигателя 23. Приводной тянущий механизм состоит из телескопического корпуса 24, крепящегося к корпусу 15 кассеты, с регулировочным винтом - стопором 25. В корпусе механизма расположен приводной, регулируемый по длине вал 26, на одном конце которого находится ведомая шестерня 27, находящаяся в зацеплении с большим зубчатым колесом 1Ь, а на другом конце - червяк 28, находящийся в зацеплении с рабочей шестерней 29, закрепленной на рабочем валу 30. С наружной части механизма н рабочий вал 30 крепятся рабочие диски 3 из упругого фрикционного полимерного материала.

При включении привода работа стана происходит следующим образом.

Исходная лента поступает в задающую клеть 3. Задающая приводная клеть, содержащая плоские цилиндрические валки, сообщает полосе тянущее усилие и подает ее к первой формовочной неприводной кассете.4, а дальнейшая протяжка полосы обеспечивается приводными кассетами. Размеры всех неприводных кассет: длина 70 мм, диаметр ЗОО мм. В кассете происходит изгиб полосы на угол 18 благодаря поперечному усилию -со стороны неприводных формовочных стержней, расположенных сверху и снизу полосы, причем ксГйструкция и настройка их такова, что обеспечивает продвижение полосы в кассете и создание монотонного очага сворачивания, так как контакт формовочного стержня с полосой можно считать практически точечным, в связи с чем отсутствуют зоны опережения и отставания, характерные для валкового калибра, и на полосу действуют только поперечно направленные силы.

При выходе из первой формовочной клети полоса попадает в аналогичную вторую формовочн ю клеть, настроенную уже на угол формовки 36°. При движении полосы из кассеты в кассету она будет стремиться к распружинива- нию, т.е. к нарушению монотонности

очага сворачивания, но, так как расстояние между кассетами равно 30 мм, а, следовательно, между деформирующими сечениями 100 мм, то монотонность деформации .сохраняется.

Сформованная на угол 36 полоса при выходе из второй формовочной кассеты попадает в первую приводную кассету 5, расположенную между формующими кассетами с углами формовки 36 и 60°, с приводными криволинейными роликами из упругого фрикционного полимерного материала, располагающимися попарно сверху и снизу полосы симметрично по ширине относительно вертикальной оси кассеты, при этом ролики предварительно сведены до полного контакта по всей их ширине. Рас- пружиниванию кромок препятствуют кромконапранляющие устройства 11. Привод роликов осуществляется через редуктор от двигателя 14,

В этой кассете происходит сообщение полосе тянущего усилия. Кассета, имеющая диаметр 300 мм и ширину 120 мм, расположена на расстоянии 30 мм от второй формовочной кассеты, т,е, расстояние между деформирующими сечениями равно 125 мм, что больше аналогичного расстояния для соседних формующих клетей. Однако применение в приводной кассете кромкоудер- живающих устройств с цилиндрическими роликами 12 малых по сравнению с кассетой размеров (диаметр ролика 10 мм) настроенных так, чтобы препятствовать распружиниванию кромок, т,е, наиболее опасных мест трубной заготовки, способствует благодаря малым размерам роликов и близкому их расположению сохранению монотонного очага сворачивания полосы, созданного в формовочных клетях.

Далее установлены три формовочные клети, настроенные на углы формовки 60, 84 и 108, .последовательно чередующиеся с еще двумя аналогичными приводными кассетами с приводными тянущими роликами и с соответственно настроенными кромкоудерживающими устройствами.

После этого участка установлены шесть подряд формующих кассет, в которых полоса формуется от 126 до 216 (126, 144, 162, 180, 198 и 216° соот ветственно на каждую кассету), а между форм1тошлми кассетами, настроенными на углы 216 и 240, установлена

приводная кассета 6, где полоса прсэ- тягивается приводными тянуишми механизмами 17,

Вращаюгций момент передается от двигателя 23 через редуктор 22 на большое зубчатое колесо 16, установленное на корпусе 15 кассеты, а от него через ведомую щестерню 27, установленную на приводном валу 26 с червяком 28, - на рабочую шестерню 29 и рабочие диски 31 из упругого фрикционного полимерного материала, которые и обеспечивают протяжку полосы через

формующие кассеты.

При этом рабочие механизмы настроены так, чтобы между полосой и рабочими дисками бьш обеспечен полньй контакт по всей ширине их, т,е, было

обеспечено необходимое поджатие полосы.

Фиксация полосы сверху и сохранение монотонности очага сворачивания обеспечивается кромкоудерживаюшими

механизмами, содержащими ролики 20 сложного сечения и малого диаметра, расположенные попарно симметрично по обе стороны кассеты так, чтобы препятствовать распружиниванию кромок на участке между формующими кассетами.

Необходимость применения кромко- удерживающих механизмов о&ьясняет ся также и тем, что размеры кассет с

приводными тянущими механизмами составляют в диаметре 300 мм (без зубчатого колеса) и по пшрине 150 мм, т,е, расстояние между деформирующими сечениями увеличено, а также наличием

возмущений от приводных тянущих механизмов, контактирующих с полосой только с наружной стороны.

Далее полоса протягивается еще тремя аналогичными колесами с приводными тянущими механизмами с соответствующим образом настроенными кромкоудерживающими устройствами, последовательно чередуюпщмися формовочными кассетами с углами формовки 264 и

288°, после которых полоса формуется в трех подряд установленных формовочных кассетах с углами формовки 312, 330 и 348°, которые обеспечивают угол схождения кромок до опорно-сварочного узла.

Возможность перемещения приводных тянущих механизмов обеспечивается наличием кольцевых торцовых направляющих 32 на корпусе кассеты и сопряжен. 51

ных с ними направляющих приводных тянущих механизмов, а последующая фиксция заданного положения механизма обеспе чивается крепежными болтами 33 за выступы направляющих механизма, : Радиальное перемещение и фиксация В рабочем поожении рабочих дисков достигается вращением регулировочного винта - стопора 25.

Таким образом, формовочный стан имеет 17 формующих кассет, три кассеты с приводными тянущими роликами, четыре кассеты с приводными тянущими механизмами, .а углы формовки распределены по кассета таким образом,. что для непосредственно,., соседствующих формующих кассет разность углов формовки составляет 18, а для фор- овочных кассет, разделенных привод- йыми кассетами, разность углов формовки равна 24, т.е. на 30% больше, что необходимо для натяжения кромок полосы, так как в этом случае расстояние между соседними формуюи1лми сечениями деформации больше.

Расположение в начале линии стана задающей клети, имеющей в своем составе -плоские приводные .валки, необходимо для подачи ленты из накопителя ТЭСА и продвижения ее через первые две формовочные кассеты до кассет с приводными тянущими роликами. Первые .две формовочные кассеты не являются приводными, так как необходимо обеспечить стабильный участок перехода от плоской полосы к очагу сворачивания. Исходя из относительных размеров ленты и кассет, нижняя граница углов формовки полосы, для которой применимы кассеты с приводными тянущими роликами, устанавливается равной 30 . Протяжка ленты через первые две формовочные кассеты только кассетой с приводными тянущими роликами, без задающей клети, увеличивает энергозатраты стана и ухудщает качество трубной заготовки вследствие увеличения значения- тянущего усилия кассеты с приводными тянущими роликами .

Верхняя граница углов формовки для кассет с приводными тянущими механизмами равна по , так как при увеличении значения угла сворачивания полосы диаметр верхних привод- iftix роликов увеличивается. Экспериментально установлено, что при углах формовки, больших 110°, диаметр верх16

них приводных роликов становится настолько большим, что в зоне контакта ролик - полоса появляются ярко выра- женные участки опережения и отставания с больщими потерями энергии на трение, что увеличивает энергозатраты.

Кассеты с приводными тянущими механизмами используются на углах формовки 200-320°. Так как рабочие роли- ки приводных тя11ущих механизмов ко.н- тактируют с полосой только с наружной ее части, а дпя нормального функционирования и эффективной работы приводного тянущего механизма,а также для обеспечения некоторого обжатия трубной заготовки необходим- прижим .рабочих дисков к трубной заготовке,

то такая конструкция работоспособна на углах формовки от 180°- и больше. Применение этой конструкции на углах формовки до 180° требует опорных элементов с внутренней стороны полосы,

что значительно увеличивает энергетические потери. Экспериментально найдено значение углов формовки, равное 200, выше которых возможно практическое применение кассет с приводными

тянущими механизмами.

При входе в опорно-сварочный узел, т.е. на углах формовки, приближающихся к 360°, требования, предъявляемые к монотонности очага сворачивания, особенно велики, так как кассета с приводными тянущими механизмами является тянущим элементом, в очаг сворачивания полосы будут вноситься возмущения, которые в зоне У опорно-сварочкого узла недопустимы. Таким обра- зом, последняя кассета с приводными тянyш ми механизмами должна быть установлена на некотором расстоянии от опорно-сварочного узла.

45

Минимальное число приводных тянущих механизмов в кассете с приводными тянущими механизмами, равное трем, определяется исходя из симметричной в разрезе картины сворачива- g ния полосы, при которой один механизм . необходим в нижней части кассеты дпя опоры продвижения полосы, и не менее, чем по одному механизму с каждой стороны.

Так как приводные кассеты являются- тянущими элементами, то для фиксации положения кромок и обеспечения монотонности очага сворачивания применяются кромконаправляющие устройства в

5

7U

кассетах с приводными тянущими роликами и кромкоудерживающие устройства в кассетах с приводными тянущими механизмами.

Выполнение приводных тянущих роликов и рабочих дисков криволинейными и из упругого фрикционного полимерного материала необходимо для того, чтобы ролики в процессе эксплуатации можно было сжать до обеспече- НИН полного контакта по всей их ширине, обеспечив таким образом высокую эффективность транспортировки ленты, а, следовательно, и высокие энерго-силовые параметры.

Выполнение приводных тянущих механизмов в виде телескопического корпуса с возможностью перемещения в радиальном и кольцевом направлениях рабочих дисков из упругого материала с выпуклой рабочей поверхностью, а привода - в виде большого зубчатого колеса, закрепленного на корпусе кассеты, обеспечивает возможность перестройки ка.ссеты при переходе на новый сортамент, возможность обеспечения необходимого обжатия полосы и возможность привода тянущих механизмов при любом его положении в кассет

Использование изобретения позволяет получать качественные заготовки под.сварку труб в широком диапазоне геометрических параметров последних.

Формула изобретения

1. Формовочный стан трубоэлектро- сварочного агрегата, содержащий станину с укрепленными на ней кассетами, одна часть -которых снабжена формующими штырями для контакта с наружной и внутренней поверхностями трубной заготовки, а другая - формующими штырями для контакта с наружной поверхностью трубной заготовки, о т- личающийся тем, что, с целью снижения энергозатрат на формовку и повышения качества трубной заготовки, часть кассет с формующими штырями для контакта с наружной и внутренней поверхностями трубной заготовки снабжены двумя парами приводных тянущих роликов для передачи тя- -нущего усилия трубной заготовке и кромконаправляющими устройствами.

18

закрепленньйи на двух парах штырей и выполненньгми в виде обойм с установленными в них цилиндрическими роликами, другая часть кассет с формую- пдими штырями для контакта с наружной поверхностью трубной заготовки снабжена не менее чем тремя приводными тянущими механизмами для передачи

тянущего усилия трубной заготовке, каждьй из которых выполнен в виде телескопического корпуса с размещенным внутри него рабочим валом с двумя рабочими дисками и приводным регулируемым по длине валом, на одном конце которого закреплена ведомая ше- .стерня, а на другюм конце - червяк, рабочий вал снабжен шестерней, которая находится в зацеплении с червяком

приводного вала, прлвод всех тяну- щих механизмов выполнен в виде зубчатого колеса, размещенного на кассете с .возможностью вращения и находящегося в зацеплении с ведущими шестернями приводных валов всех тянущих механизмов, все кассеты, кроме того, снабжены кромкоудерживающими устройствами.

2.Стан по п. 1, отличаю- Щ и и с я тем, что тянущие ролики

и рабочие диски выполнены из упругого фрикционного материала с выпуклой рабочей поверхностью.

3.Стан по п. 1, отлйча ю- Щ и и с я тем, что приводные тянущие механизмы выполнены с возможно- . стью регулирования их длины и снабжены регулировочным винтом-стопором, укрепленным нп корпусе механизма.

. Стан по п. 1, отличающийся тем, что он снабжен задающей клетью.

5.Стан по п. , отлйчаю щ и и с я тем, что кассеты с уяну- щими приводными механизмами снабжены устройствами фиксации тянущих меха- низмов, выполненными в виде кольцевых направляющих в кассете, соцряженных

с направляющими, предусмотренными на корпусах тянущих механизмов, и скрепляющих болтов.

6.Стан по п. 1, отличающийся тем, что все кассеты установлены в станине с возможностью перемещения вдоль оси с.тана.

Фи&1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| Способ настройки валкового формовочного стана | 1988 |

|

SU1593720A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| Стан для производства сварных прямошовных труб | 1976 |

|

SU599883A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203169C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ТРУБ И КАБЕЛЬНЫХ ОБОЛОЧЕК | 1990 |

|

RU2019329C1 |

| ФОРМОВОЧНЫЙ СТАН | 2001 |

|

RU2229352C2 |

| Способ формовки трубной заготовки | 1975 |

|

SU547247A1 |

| Способ непрерывной формовки трубной заготовки | 1977 |

|

SU695735A1 |

Изобретение относится к производству сварных прямошовных труб. Цель - снижение энергозатрат на формовку и повьшгение качества трубной заготовки за счет снижения гофрооб- разования. При работе трубрэлектросварочного стана полоса сначала формуется в неприводных кассетах с формующими штырями, расположенными с внешней и внутренней сторон полок, затем - в кассетах с тянущими роликами, а после - в кассетах с тянущими приводными механизмами 17. Тянущие ролики 31 приводятся во вращение от червячного редуктора в корпусе механизма 17, который в свою очередь приводится во вращение от зубчатого колеса 16, шестерни 21, редуктора 22 и двигателя 23. Тянущие механизмы 17 имеют возможность перемещения в радиальном и кольцевом направлениях по направляющим кассеты. «Ьормовочньй стан позволяет повысить качество трубных заготовок широкого диапазона размеров за счет создания монотонной деформации полосы по всей длине формовочного стана.5 з.п. ф-лы, 5 ил. и СЛ

;j

/4

.2

| Патент ФРГ № -1933222, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Стенд для исследования процесса непрерывной формовки трубной заготовки | 1984 |

|

SU1183225A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-23—Публикация

1987-01-22—Подача