Изобретение относится к обработке металлов давлением, в частности к спвсобам настройки формовочных станов трубозлект- росварочных агрегатов.

Цель изобретения - повышение качества труб за счет устранения дефектов формовки, свойственных локальному валковому очагу (гофрообразованию).

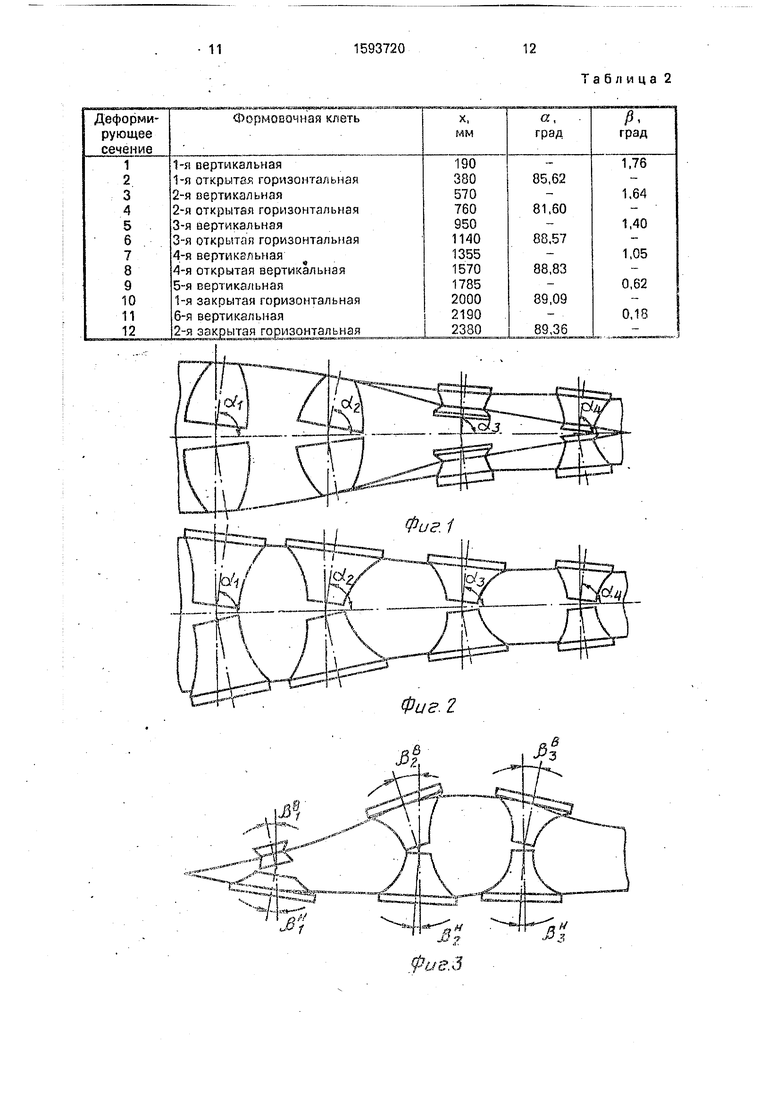

На фиг. 1 представлена горизонтальная проекция монотонного очага формовки с настроенными верхними сборными горизонтальными валками, вид сверху (нижние сборные горизонтальные и вертикальные валки не показаны); на фиг. 2 - то же, с настроенными нижними сборными горизонтальными валками, вид снизу (верхние сборные горизонтальные и вертикальные валки

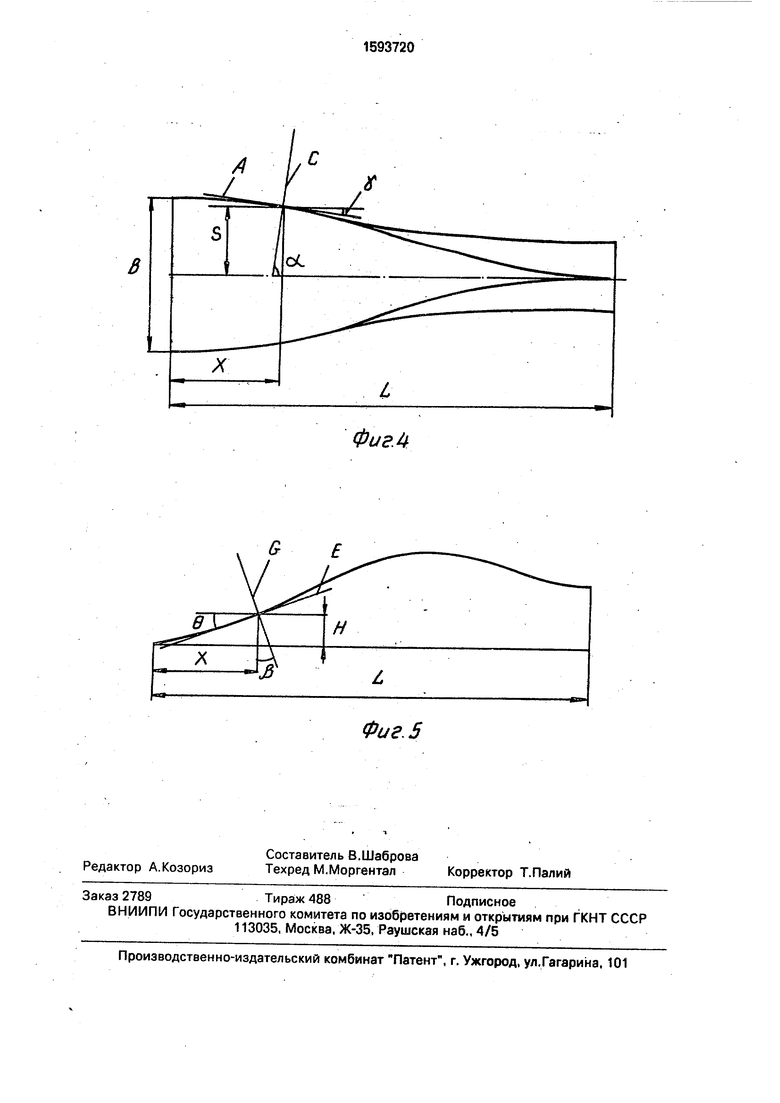

не показаны); на фиг. 3-проекция на вертикальную плоскость, проходящую через ось формовки, монотонного очага формовки с настроенными сборными вертикальными валками; на фиг, 4 - горизонтальная проекция монотонного очага формовки; на фиг. 5 - проекция на вертикальную плоскость, проходящую через ось формовки, монотонного очага формовки,

На фиг, 1-5 приняты обозначения: «1, , ct3, CU4 - углы наклона осей к оси формовки каждой половины верхних сборных горизонтальных валков соотеетст- венно первого, второго,, третьего и четвертого деформирующих сечений;

/Jl , jSz ,/Зз углы наклона осей к .вертикали верхних половин сборных вертикальных валков соответственно первого, второго и третьего деформирующих сечений;

jSi ,2 ,;5з - углы наклона осей к вертикали нижних половин сборных вертикальных валков, соответственно первого, второго и третьего деформирующих сече- ний;

В - ширина ленты; L - длина очага формовки; X - растояние от начала очага формоз

ки до исследуемого сечения; S - половина ширины поперечного сечения монотонного очага формовки в исследуемом сечении; А -.касательная к горизонтальной проекции монотонного очага формовки в исследуемом сечении; С- перпендикуляр к касательной; Н - высота поперечного сечения монотонного очага формовки в исследуемом сечении;

Е-верхняя касательная в исследуемом сечении к Проекции монотонного очага формовки на вертикальную плоскость, проходящую через ось формовки;

G - перпендикуляр к касательной, Способ настройки валкового формовочного стана осуществляют следующим образом.

В клети формовочного стана по длине очага формовки устанавливают сборные горизонтальные и вертикальные валки. Осуществляют поворот каждой половины .сборных горизонтальных валков под ост- ,рым углом к оси формовки так, чтобы их оси стали перпендикулярны касательным к горизонтальной проекции трубной заготовки в очаге формовки в данном деформирующем сечении. Верхние половины сборных вертикальных валков поворачивают так, что

0

5

0

их оси перпендикулярны касательной к проекции кромок трубной заготовки b очаге формовки на вертикальную плоскость, проходящую через ось формовки, в данном деформирующем сечении. Затем поворачивают нижние половины сборных вертикальных валков так, что их оси перпендикулярны касательной к проекции центрального по ширине волокна трубной заготовки в очаге формовки на вертикальную плоскость, проходящую через ось формовки, в данном деформирующем сечении. Далее осуществляют заводку полосы в формовочный валковый стан.

Для однорадиусного прямолинейного очага формовки угол а. наклона осей сборных горизонтальных валков к оси формовки при угле формовки трубной заготовки от О до 180° определяют по соотношению

л .гВ/уЗТХч

a --barctg - (cos()L „: /ЯХ

ЯХ

г))

а при угле формовки трубной заготовки свы- ше 180° по соотношению

л / BL a --arctg (--) ,

2 2 л: х

При этом угол/3 наклона верхних поло- вин сборных вертикальных валков к вертикали определяют по соотношению

/3« arctg |(sln

. л:х V L / / / J

Для этого очага формовки угол наклона нижних половин сборных вертикальных

валков к вертикали /3 0 .

По приведенным законам настройка

валкового инструмента формовочного стана осуществляется быстро и надежно. Для этого по соотношениям вычисляют углы наклона каждой половины сборных валков для каждой клетки, а затем валки разворачивают до достижения ими вычисленных значений.

Настройка валкового формовочного стана по предлагаемому способу позволяет воспроизвести естественный конический

очаг сворачивания, в котором образующая инструмента, контактирующего по ходу формовки с трубной заготовкой, копирует конический очаг сворачивания трубной заготовки. Это приводит к значительному

уменьшению валкового эффекта и, следовательно, уменьшает пики растягивающих напряжений на кромках формуемой трубной заготовки при входе в валковый калибр. Кроме того, настройка валкового формовочного стана предлагаемым способом

позволяет увеличить протяженность зоны контактной деформации в каждом локальном валковом колибре.что в свою очередь, приводит к уменьшению зоны вне- контакной деформации, деформации перед входом в локальный валковый калибр и к уменьшению зоны раскрытия (распружини- вания) трубной заготовки после выхода из него. Уменьшение зоны внеконтактной деформации трубной заготовки уменьшает растягивающие напряжения на ее кромках. Уменьшение зоны раскрытия трубной заготовки приводит к уменьшению нагрузки кромок (снятию растягивающих напряжений на них) и к уменьшению угла естественной расформовки трубной заготовки в зтой зоне..

Таким образом, предлагаемый способ настройки валкового формовочного стана позволяет исключить возможность образования гофр (волн на кромках) трубной заготовки путем уменьшения ратягивающих напряжений на кромках трубной заготовки в зоне внеконтактной деформации и в зоне контактной деформации каждого валкового калибра совместно с уменьшением разгрузки кромок в зоне раскрытия трубной заготовки; уменьшить длину формовочного стана без ущерба качеству формовки путем полного устранения условий возникновения гофр трубной заготовки и потребление энергии трубоэлектросварочным материалом на формовку уменьшением угла естественной расформовки трубной заготовки в зоне раскрытия, так как последующему по ходу формовки валковому калибру требуется совершить меньшую работу гиба и т. д..

Математические законы изменения углов наклона каждой половины сборных вал- ков для однорадиусного прямолинейного очага формовки получены аналитически.

Центральное по ширине полосы волокно в этом очаге - горизонтальная прямая линия, поэтому в любом сечении нижняя касательная к проекции монотонного очага формовки на вертикальную плоскость, проходящую через ось формовки, - горизонтальная прямая линия. Следовательно, нижние половины сборных вертикальных валков устанавливают вертикально (фиг. 4 и 5).

Для данного очага угол р формовки из-. меняется монотонно по длине L очага формовки от О до 2 .тг, т.е.

2л:х Р -.

Тогда радиус R кривизны формовки распределяется по очагу формовки следующим образом;

0

5

0

5

Р 2як

Таким образом, половина ширины поперечного сечения. S формуемой трубной заготовки по длине очага формовки, при угле формовки трубной заготовки от О до 180° имеет вид

ях

Si R

ci«2- BL

sln, (1)

0 а при угле формовки трубной заготовки свыше 180°

2lb-(2)

Высота поперечного сечения Н формуе- 5 мой трубной заготовки по длине очага формовки равна

Н R /1 -( - (1-,

cos

2лгх

°Mif))

(3)

Формулы (1) и (2) определяют аналогическое выражение горизонтальной проекции очага формовки относительно оси формовки.

Так как у данного очага формовки центральная по ширине полосы волокногори- зонтальная прямая линия, то формула (3) определяет аналитическое выражение проекции кромок трубной заготовки о очаге формовки на вертикальную плоскость, проходящую через ось формовки; относительно центрального по ширине полосы волокна.

Взяв производную по X от выражений (1), (3) получают аналитические зависимости, определяющие тангенсы углов наклона касательных к оси ординат по длине очага формовки

diSi dC() -slnf x/L)) dxdx

) vlLEiLCzBAl}- ik. oi

. A Sin I .

2jrx

)

+

-4-

L

. d(rx/L) BL

dx

2ях

X

5

Xsin

/л;х , BL

- I + cos

r)

L / 2ЯХ

/ях n.

iT-jT/ 2i J..cin/E

Sf/.

й (- (т)

- ... - d S2 d (BL/2 Л-Х ) BL

dx

dx

м))

BL 2лгх2

:

.d(() (1 -cos(rx/L)))

. dx

dlBiV2 x } . /1 -cos ( +, L П 2л:х

d(1-cos(jrx/L)) BL dx2ях2

(,-cos(2))

BL 2 TTx

sin

Jrx

лх |

xdiirxA} BL (П) + dxT.TTv L / /

/7ГХ TT By sin ( ,-2 X

x(s,n(2)

ЯХ

- ( 1 .- COS (

)))

Так как оси каждой половины сборных горизонтальных валков перпендикулярны касательным к горизонтальной проекции очага формовки в данном деформирующем сечении, то углы а наклона этих осей к оси формовки определяются следующим образом;

a f+y-f+

25

+ arc,(cos(f)-i

з,„()) 30

.5

а 5 + у 5-агпв

2

(4) (5)

2 2- 2 л:х .

Поскольку оси верхних половин сборных вертикальных валков перпендикулярны касательным к проекции кромок трубной заготовки в очаге формовки на вертикальную плоскость, проходящую через ось формовки в данном деформирующем сечении, то углы наклона этих осей к вертикали определяются соотношением

e ,rc4r(i(sm(5i)

(

j ях

COS

ггх

т:

/

(6)

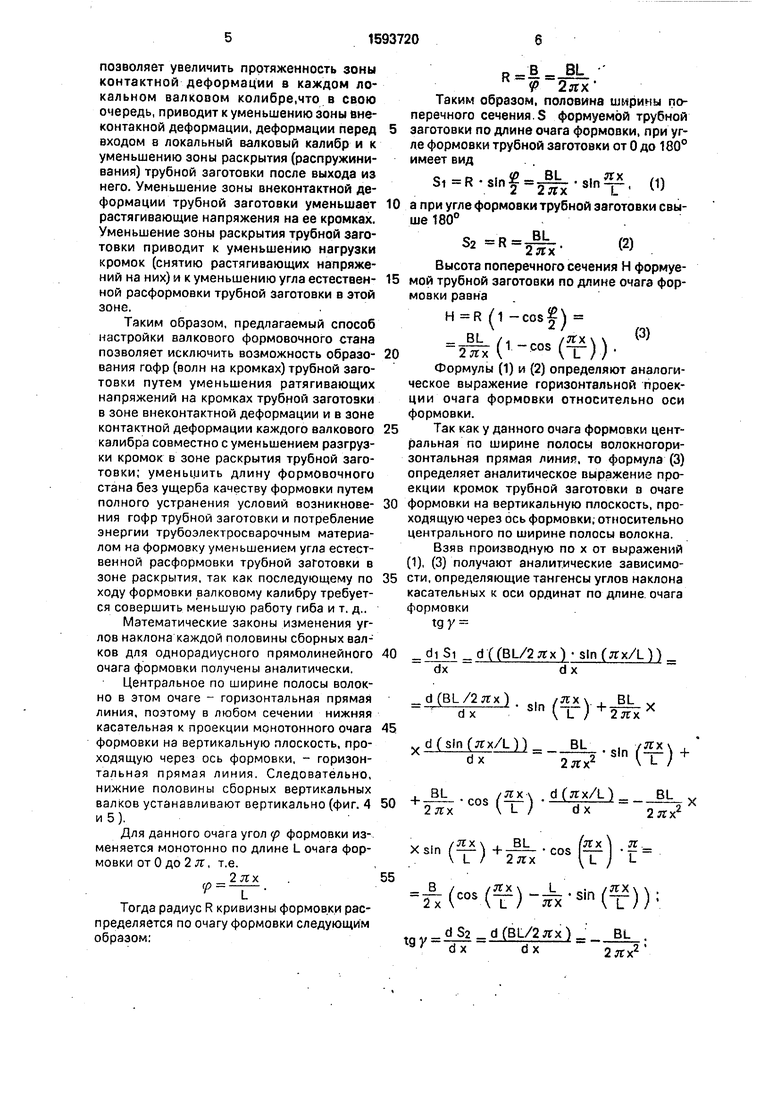

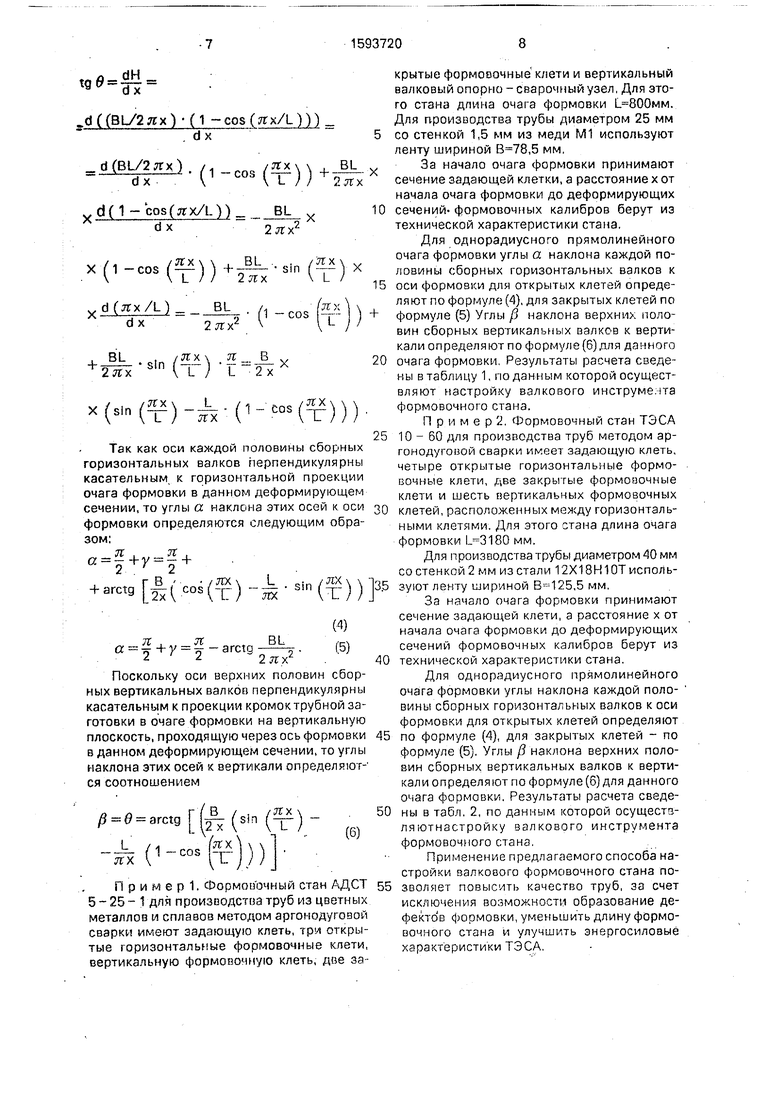

П р и м е р 1. Формовочный стан АДСТ 5-25-1 для производстоа труб из цветных металлов и сплавов м тодом аргомодуговой сварки имеют задающую клеть, три открытые горизонтальные формовочные клети, вертикальную формовочную клеть, две за5

x

10

15

20

25

30

3.5

40

45

50

55 крытые формовочные клети и вертикальный валковый опорно-сварочныйузел, Для этого стана длина очага формовки L 80GMM. Для производства трубы диаметром 25 мм со стенкой 1,5 мм из меди Ml используют ленту шириной ,5 мм.

За начало очага формовки принимают сечение задающей клетки, а расстояние х от начала очага формовки до деформирующих сечений- формовочных калибров берут из технической характеристики стана.

Для однорадиусиого прямолинейного очага формовки углы а наклона каждой половины сборных горизонтальных валков к оси формовки для открытых клетей определяют по формуле (4), для закрытых клетей по формуле (5) Углы /3 наклона верхних половин сборных вертикальных валков к вертикали определяют по формуле(6) для данного очага формовки. Результаты расчета сведены в таблицу 1, поданным которой осуществляют настройку валкового инструмента формовочного стана.

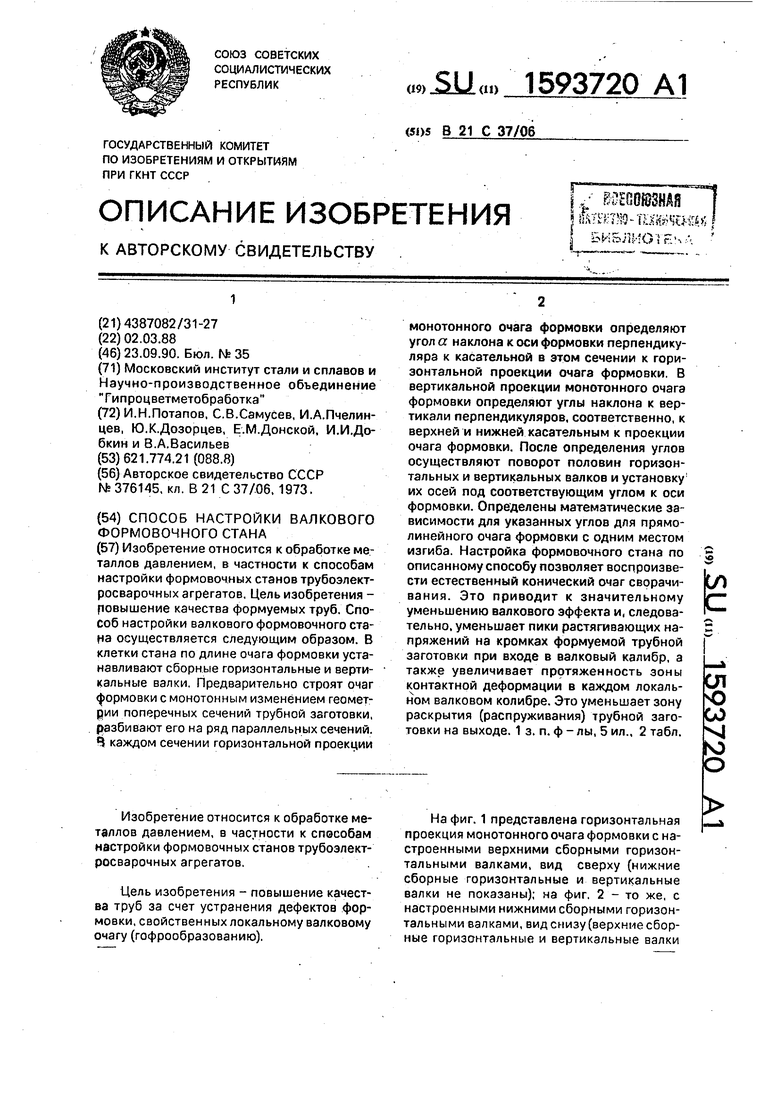

Пример 2. Формовочный стан ТЭСА 10-60 для производства труб методом ар- гонодуговой сварки имеет задающую клеть, четыре открытые горизонтальные формовочные клети, две закрытые формовочные клети и шесть вертикальных формовочных клетей, расположенных между горизонтальными клетями. Для этого стана длина очага формовки мм.

Для производства трубы диаметром 40 мм со стенкой 2 мм из стали 12Х18Н10Т используют ленту шириной ,5 мм.

За начало очага формовки принимают сечение задающей клети, а расстояние х от начала очага формовки до деформирующих сечений формовочных калибров берут из технической характеристики стана.

Для однорадиусного прямолинейного очага формовки углы наклона каждой половины сборных горизонтальных валков к оси формовки для открытых клетей определяют по формуле (4), для закрытых клетей - по формуле (5). Углы /3 наклона верхних половин сборных вертикальных валков к вертикали определяют по формуле (6) для данного очага формовки. Результаты расчета сведены в табл. 2, по данным которой осущестз- ляютнастройку валкового инструмента формовочного стана.

Применение предлагаемого способа настройки валкового формовочного стана позволяет повысить качество труб, за счет исключения возможности образование де- фекто в формовки, уменьшить длину формовочного стана и улучшить энергосчловые характеристики ТЭСА.

Формулаизобретения 1. Способ настройки валкового формовочного стана, включающий установку сборных горизонтальных и вертикальных валков по длине очага формовки, поворот каждой половины сборных горизонтальных валков под острым углом к оси формовки и заводку полосы, отличающийся тем, что, с целью повышения качества, предварительно определяют горизонтальную и вертикальную проекции очага формовки с монотонным изменением геометрии поперечных сечений трубной заготовки, разбивают их на ряд параллельных сечений, расположенных перпендикулярно оси формовки, в каждом сечении горизонтальной проекции определяют угол а наклона к оси формовки перпендикуляра к касательной в этом сечении, проведенной к горизонтальной проекции очага формовки, а в вертикальной проекции on- ределяютуглы наклона к вертикали перпендикуляров соответственно к верхней и нижней касательным к проекции монотонного очага формовки, а поворот каждой половины горизонтальных валков осуществляют на угол, равный углу а при этом вертикальные валы также поворачивают, устанавливая оси верхних половин под

углом /3 , а нижних - под углом/.

2. Способ поп, 1, отл и ча ю щи и ся тем, что. с целью настройки валкового инструмента для однорадиусного прямолинейного очага формовки с одним местом изгиба, угол а наклона осей сборных горизонтальных валков к оси формовки при угле формовки трубной заготовки от О до 180° определяют по соотношению

а .(„,(Ех

(

т

а при угле формовки трубной заготовки свыше 180° по соотношению

а |-агс,д(-ВЦ),

)

при этом угол/9 наклона осей верхних половин вертикальных валков к вертикали определяют по соотношению

,(.,n(Ei

-гз(

где В - ширина ленты;

X - расстояние от начала очага формовки до исследуемого сечения;

L - длина очага формовки, а оси нижних половин вертикальных валков располагают вертикально.

)))

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальная формовочная клеть трубоформовочного стана | 1989 |

|

SU1697921A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ПОДГОТОВКОЙ ПРОИЗВОДСТВА ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ В ЛИНИИ ТЭСА | 2006 |

|

RU2312723C1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2045359C1 |

| СПОСОБ КАЛИБРОВКИ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2006 |

|

RU2292973C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| Способ изготовления прямошовных сварных труб и трубосварочный стан для его осуществления | 1988 |

|

SU1523210A1 |

| Формовочный стан трубоэлектросварочного агрегата | 1987 |

|

SU1417951A1 |

| Способ непрерывной формовки трубной заготовки | 1987 |

|

SU1503924A1 |

| Трубоформовочный стан | 1979 |

|

SU902886A1 |

Изобретение относится к обработке металлов давлением, в частности к способам настройки формовочных станов трубоэлектросварочных агрегатов. Цель изобретения - повышение качества формуемых труб. Способ настройки валкового формовочного стана осуществляется следующим образом. В клети стана по длине очага формовки устанавливают сборные горизонтальные и вертикальные валки. Предварительно строят очаг формовки с монотонным изменением геометрии поперечных сечений трубной заготовки, разбивают его на ряд параллельных сечений. В каждом сечении горизонтальной проекции монотонного очага формовки определяют угол α наклона к оси формовки перпендикуляра к касательной в этом сечении к горизонтальной проекции очага формовки. В вертикальной проекции монотонного очага формовки определяют углы наклона к вертикали перпендикуляров соответственно к верхней и нижней касательным к проекции очага формовки. После определения углов осуществляют поворот половин горизонтальных и вертикальных валков и установку их осей под соответствующим углом к оси формовки. Определены математические зависимости для указанных углов для прямолинейного очага формовки с одним местом изгиба. Настройка формовочного стана по описанному способу позволяет воспроизвести естественный конический очаг сворачивания. Это приводит к значительному уменьшению валкового эффекта и, следовательно, уменьшает пики растягивающих напряжений на кромках формуемой трубной заготовки при входе в валковый калибр, а также увеличивает протяженность зоны контактной деформации в каждом локальном валковом калибре. Это уменьшает зону раскрытия (распруживания) трубной заготовки на выходе. 1 з.п.ф-лы, 5 ил.

Таблица 1

Таблица 2

Фиг. 2

ае.З

ФигМ

Фиг. 5

| ВСЕООЮЗНДЯ | 0 |

|

SU376145A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-09-23—Публикация

1988-03-02—Подача