1

Изобретение относится к производству труб, 8 точнее к способам непрерывной формовки прямопювных труб.

Изобретение наиболее эффективно может быть использовано при проектировании новых и реконструкции существующих трубосварочных агрегатов для производства на них труб любого сортамента.

Известен способ непрерывной формовки трубной заготовки, при котором исходную полосу изгибают в поперечном направлении по определенной закономерности 1.

Каждое поперечное сечение заготовки на последовательных этапах сворачивания по данному.спосЪбу выполняется одним радиусом. Постепенно изменяющимся от бесконечности (для ПЛОСКОЙ полосы) до радиуса готовой трубы. Таким образом, каждое поперечное сечение является частью окружности ИЛИ окружностью с радиусом R, которое описывается уравнением вида

,

Нслаостатком данного способа является то, что траектория движения кромки является СЛОЖНОЙ кривой линией и точка на кромке полосы проходит значительно больший путь, чем точка на ее середине. Этс

является одной из основных причин пластической деформации растяжения кромки ПОЛОСЫ даже в монотонном очаге сворачивания. Пластически растянутые участки полосы подвергаются сжи.мающим напряжениям в зоне сваркл, что неизбежно приводит к образованию гофров, обуславливающих 1;естабяльность процесса сварки ц плохое качество сварнькч труб.

Наиболее близким к изобретению рещением из известных является способ непрерывной формовки трубной заготовки в последовательно установленных формовочных клетях, при которо-м исходную полосу до угла 180° изгибают в поперечном направлении с приложением усилий изгиба в средней части ПОЛОСЫ, а затем выформовывают периферийные участки 2.

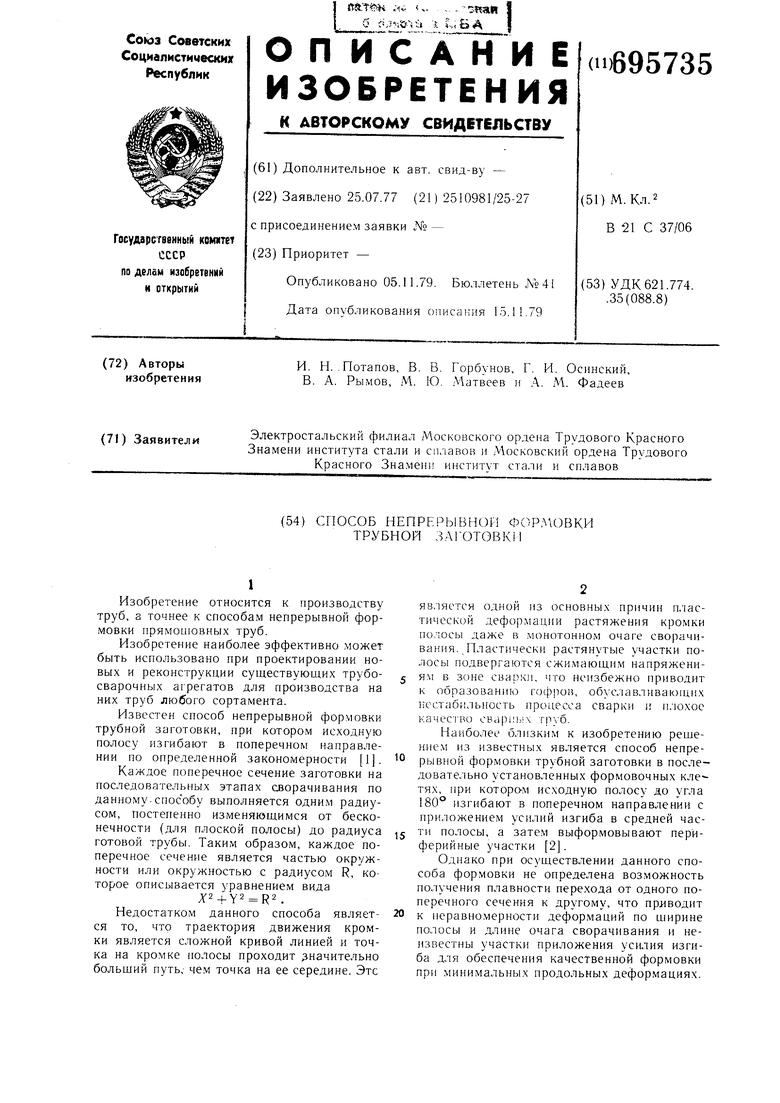

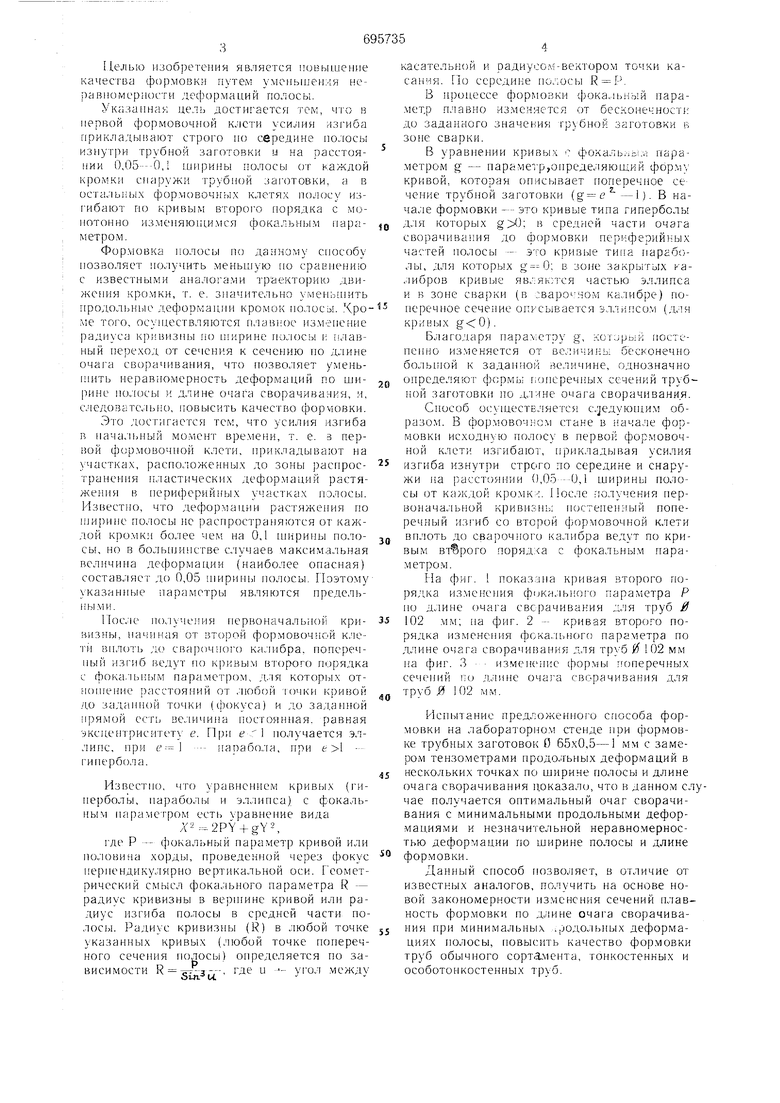

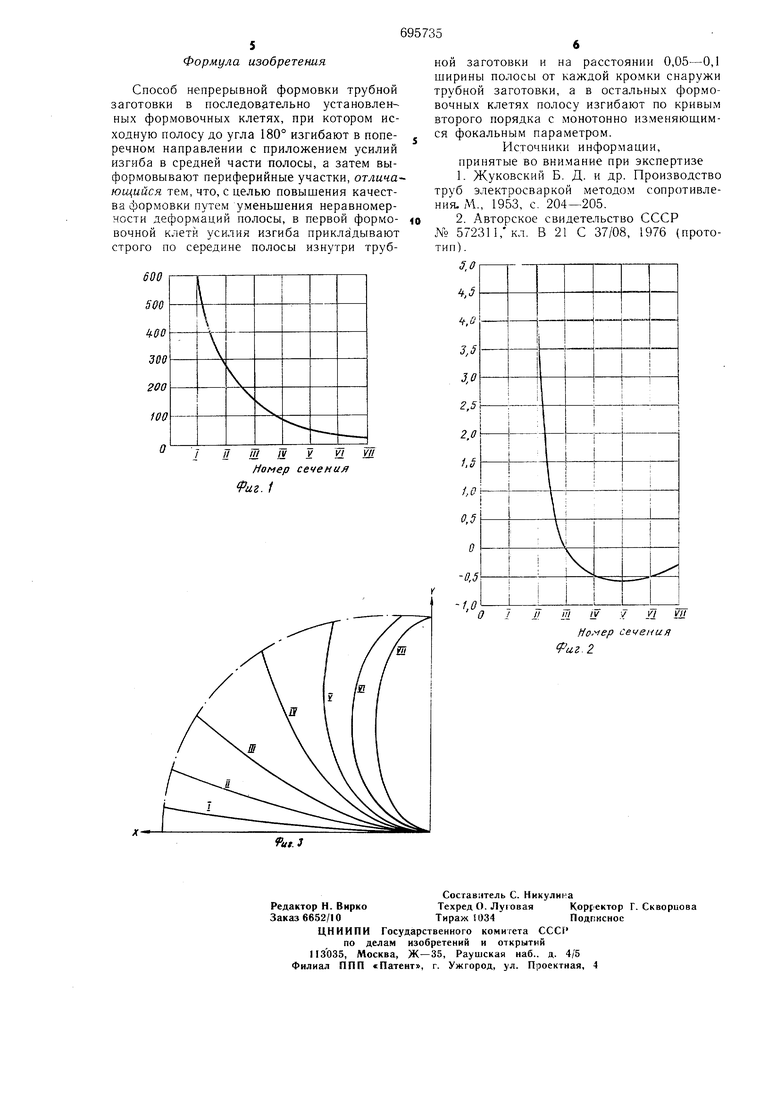

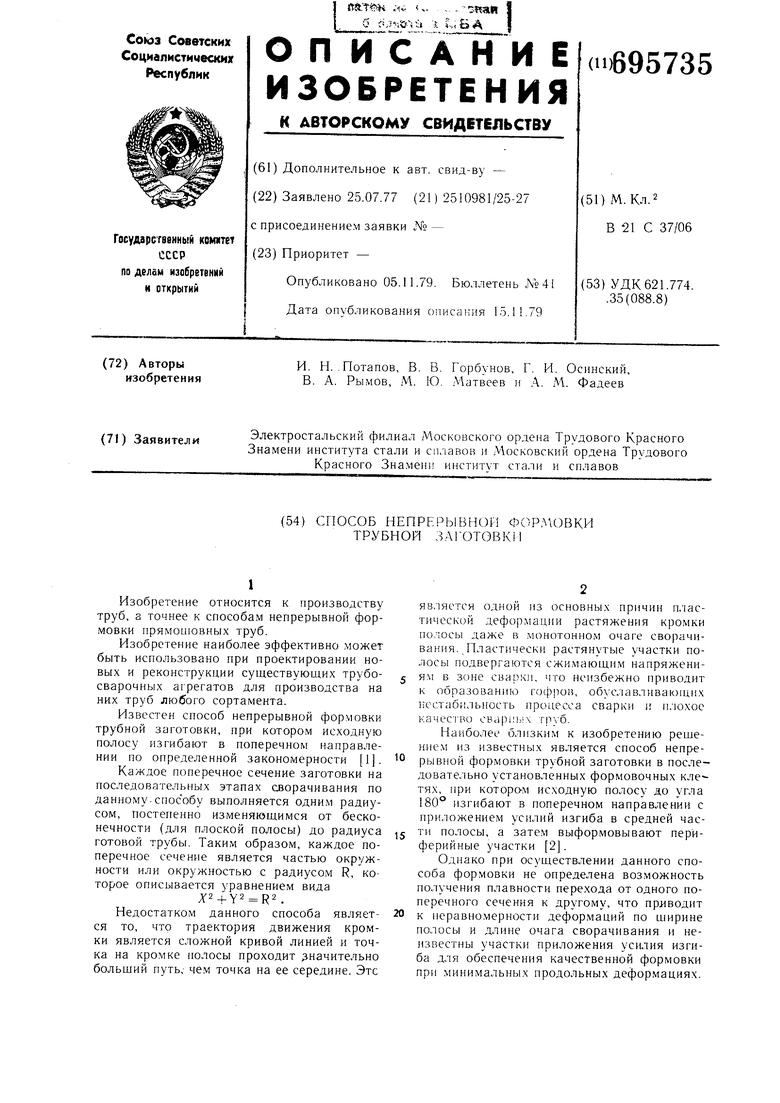

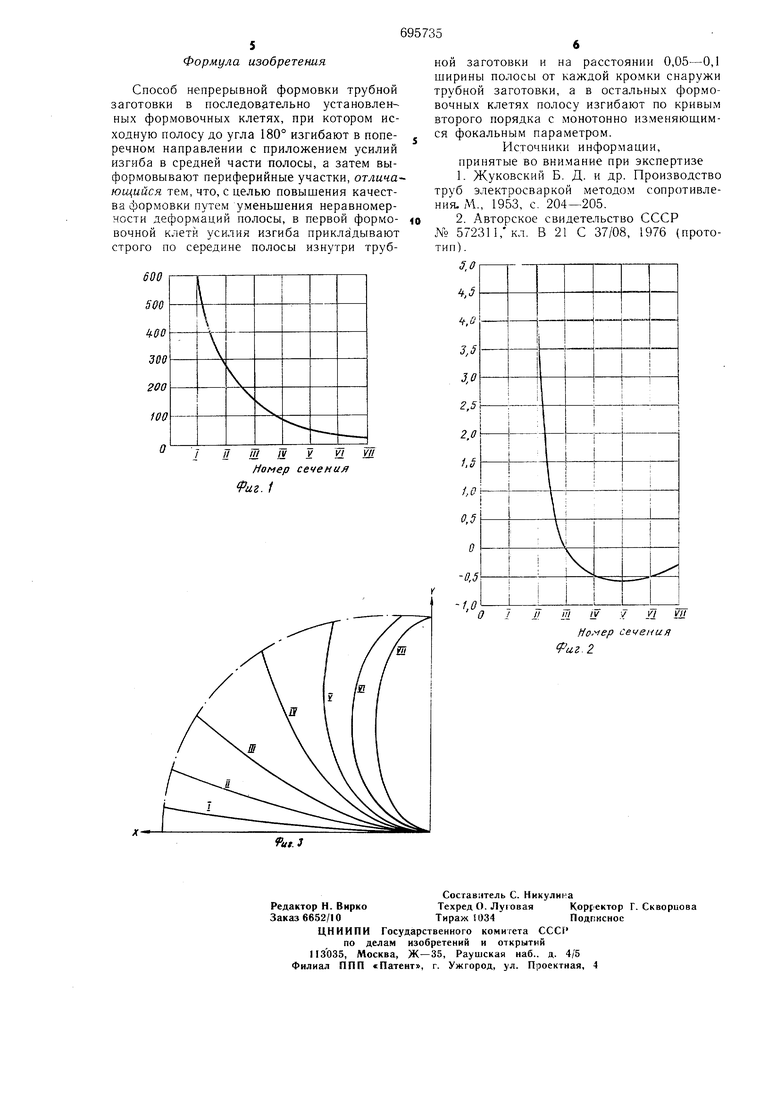

Однако при осуществлении данного способа формовки не определена возможность получения плавности перехода от одного поперечного сечения к другому, что приводит к перавно.мерности деформаций по ширине ПОЛОСЫ и длине очага сворачивания и неизвестны участки приложения усилия изгиба ДЛЯ обеспечения качественной формовки при .1инимальнь х продольных деформациях. Целью изобретения является иовьииеиие качества формовки путем умеиьше11:-;я неравиомерности деформаций полосы. Указанная цель достигается тек, что в первой формовочной клети изгиба арикладвн а1от строго по середине полосы изнутри трубной заготовки и на расстоянии 0,05---0,1 ширины полосы от каждой кромки спа)ужи трубной заготовки, а в ocTa;ibiU)ix формовочных клетях полосу изгибают по кривым второго порядка е монотонно изменяюншмся фокальным нараыетром. Формовка полосы по данному способу нозволяет получить меньпгую но сравпенио с известными аыалога.ми траекторию движения кромки, т. е. значительно уме1-п п1ить продольньп. деформаппп кромок полоса. ., того, осупяествляются плавг;ое из.мепение радиуса кр1 визны .чо ширине полосы li плавный переход от сечения к сечению тю длине оча1а еворачивания, что позволяет уменьН1ить неравномерность деформаций по ширинс полосы и длине очага сворачивания, и, следовательно, повысить качес1во форхювки. Это достигается тем, что усилия изгиба в нача,П)Пый мо.мент вре.мени, т. е. з первой формовочной клети, прикладывают на участках, расположенных до зоны раснространепия пластических дефор.маций растяжения в периферийных участках полосы. Известно, что деформации растяжения но ширине полосы не распространяются от каждой кромкн более чем на 0,1 пшрины полосы, но в болвп инетве случаев максимальная величина деформации (наиболее опасная) соетав;1яет до 0,05 ширины нол(х:ы, Поэтому указанные параметры являются предельными. Иос.че н():1учения первоначальной кривизны, начиная от второй фор.мовочнхой клети ВНЛОТ1) д(.1 сварочно Ч) ка.тибра, попереч 1ый изгиб ведут но кривым второго порядка с фокалыП)1м параметром, д.:|я которых отfioHieiine расстояний от ;цобой точки кривой /1,0 зада.1шой точки (сЬокуса) и до зад.анной прямой есть величина постоянная, равная эксцентриситету е. При е 1 иолучается э.члипс, при f ; I -- парабола, при t 1 гипербола. Известно, что уравнением кривых (гииерболы, параболы и эллипса) с фОкальным параметром есть уравнение вида Х .. 2PY + gY2, где Р --- ({шкальный па)аметр или иоловина хорды, проведенной через фокус 1 ерпендику; ярно вертикальной оси. Геометрический емысл фока;п.)ного па)аметра R - радиус кривизны в верн1ине кривой или радиус изгиба полосы в средней части полосы. Радиус кривизпы (R) в любой точке указанных кривых (любой точке поперечного сечения полосы) определяется по заР f -Sla .е U - хчол .между ВИСИ МОСТИ асательной и радиусом-вектором точки касания. По середине иолосы R P, В процессе формовки фокальнош парамет:р плавно изменяется от бесконечност ; до зада1-1ного значения грубной заготовки в зоне сварки. В уравнении кривых 7 фокаль/ г :.;; параметром g параметр,определяющий форм , кривой, которая описывает поперечное сечение трубной заготовки (). В начале формовки ----- это кривые типа гипербо.ты ,а.тя которых в средней части очага сворачиваш-1я до формовки периферийных частей полосы - это кривые тина параболы, для которых в зоне закрытых калибров кривые являк;тся частью эллипса и в зоне сварки (в jBapovHOM калибре) поперечпое сечение опкеь1вается эллипсом (для кривых g 0). Благо.даря парал;етру g, который iiocTeпснно из.меняется от величи -;ы бесконечно больпюй к заданной величине, однозначно определяют формы поперечных сечений трубной заготовки по длине очага сворачивания. Способ ocymecTBjmeTCSi с.едуюшим образом. В фор.мовочиом стане в начале формовки исходную полосу в нервой формовочной клети изгибают, прикладывая усилия изгиба изнутри строго по середине и снаружи lia расстоя1-п-1и 0,05 --0,1 ширины полосы от каждой кромк--:. После .получения иервоначальной кривизны иостененный поперечный изгиб со второй формовочной клети вплоть до сварочного калибра ведут по кривым второго порядха с фокальным параметром. Па фиг. I показ.упа кривая второго порядка изменеиия фокального параметра Р 110 длине очага сворачивания для труб 102 мм; на фиг. 2 - кривая второго порядка изменения фока.тьного параметра по длине очага еворачивания для труб 0 102 мм на фиг. 3 - - изменение с})ор.1Ы поперечных сечений по длине очага сворачивания для труб f/i 102 мм. Пснытание предложен юго способа формовки на лабораторно.м стенде при формовке трубных заготовок О 65x0,5-1 мм с замером тензо.метрами продольных деформаций в нескольких точках по ширине полосы и длине очага еворачивания показало, что в данно.м случае получается оптимальный очаг сворачивания с .минимальными продольными деформациями и незначительной неравномерностью деформации по ширине полосы и длине формовки. Данный способ позволяет, в отличие от извеетных аналогов, получить на основе новой закономерности из.менения сечений плавность формовки по длине очага сворачивания при минимальных 1родольных деформациях полосы, повысить качеетво формовки труб обычного сорта.мента, тонкостенных и особотонкостенных труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных прямошовных труб | 1979 |

|

SU848115A1 |

| СПОСОБ ФОРМОВКИ ТРУБНОЙ ЗАГОТОВКИ | 1992 |

|

RU2045359C1 |

| Способ изготовления сварных прямошовных труб | 1977 |

|

SU692653A1 |

| Способ формовки трубной,преимущественно овальной,заготовки | 1977 |

|

SU747559A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ ЗАГОТОВКИ В ЛИНИИ ТЭСА | 2006 |

|

RU2339475C2 |

| Способ непрерывной формовки трубной заготовки | 1987 |

|

SU1503924A1 |

| Способ изготовления сварных прямошовных труб | 1976 |

|

SU597456A1 |

| Трубоформовочный стан | 1979 |

|

SU902886A1 |

| Способ изготовления электросварных прямошовных труб | 1979 |

|

SU893281A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

Авторы

Даты

1979-11-05—Публикация

1977-07-25—Подача