сх

Изобретение относится к обработке металлов давлением, конкретнее к устройствам для раздачи трубчатых металлических заготовок

Цель изобретения повьшение производительности и улучшение удобства эксплуатации.

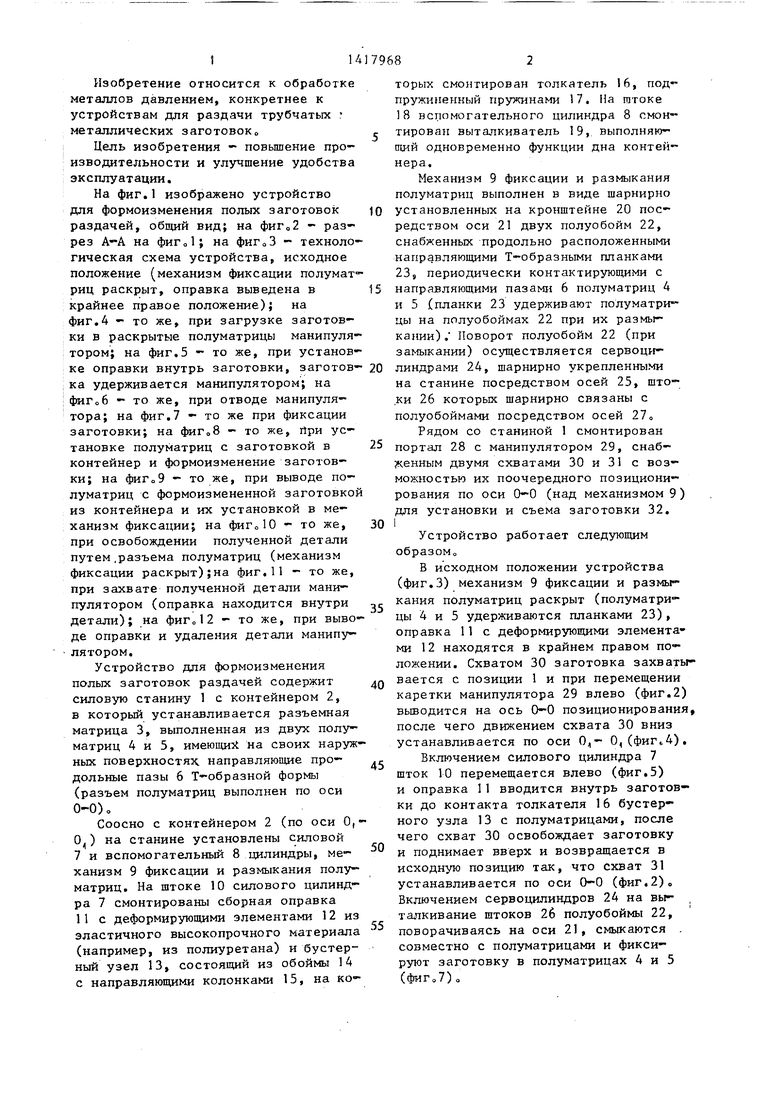

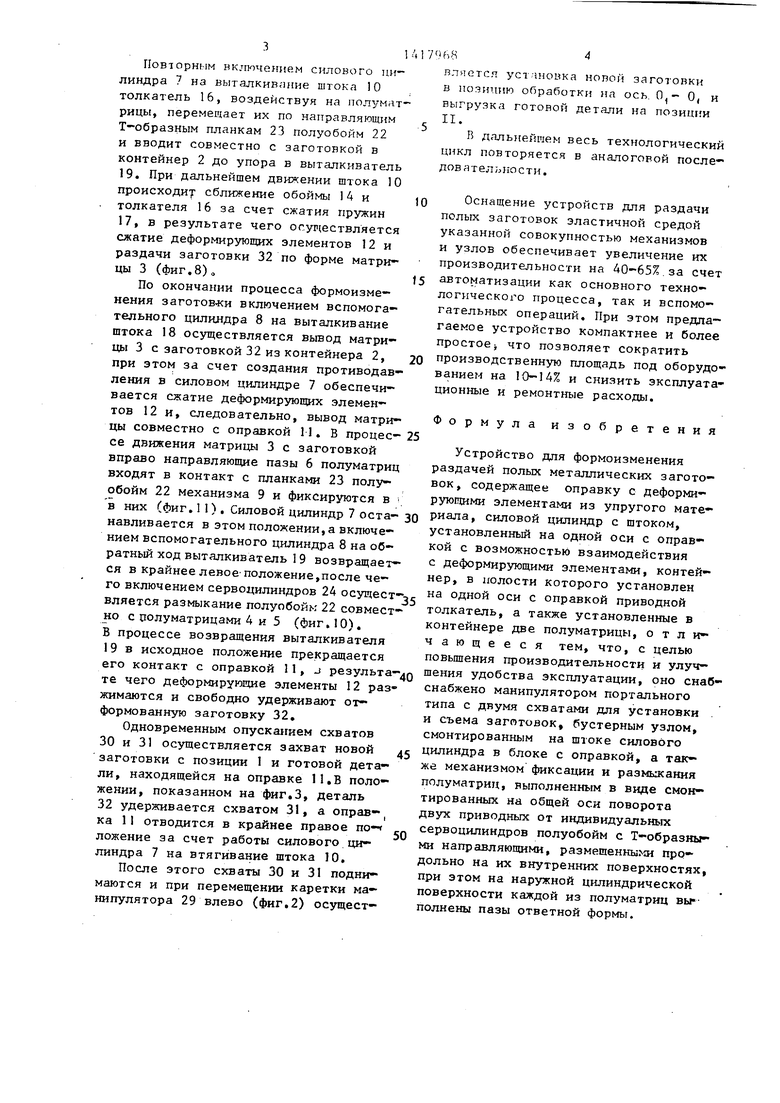

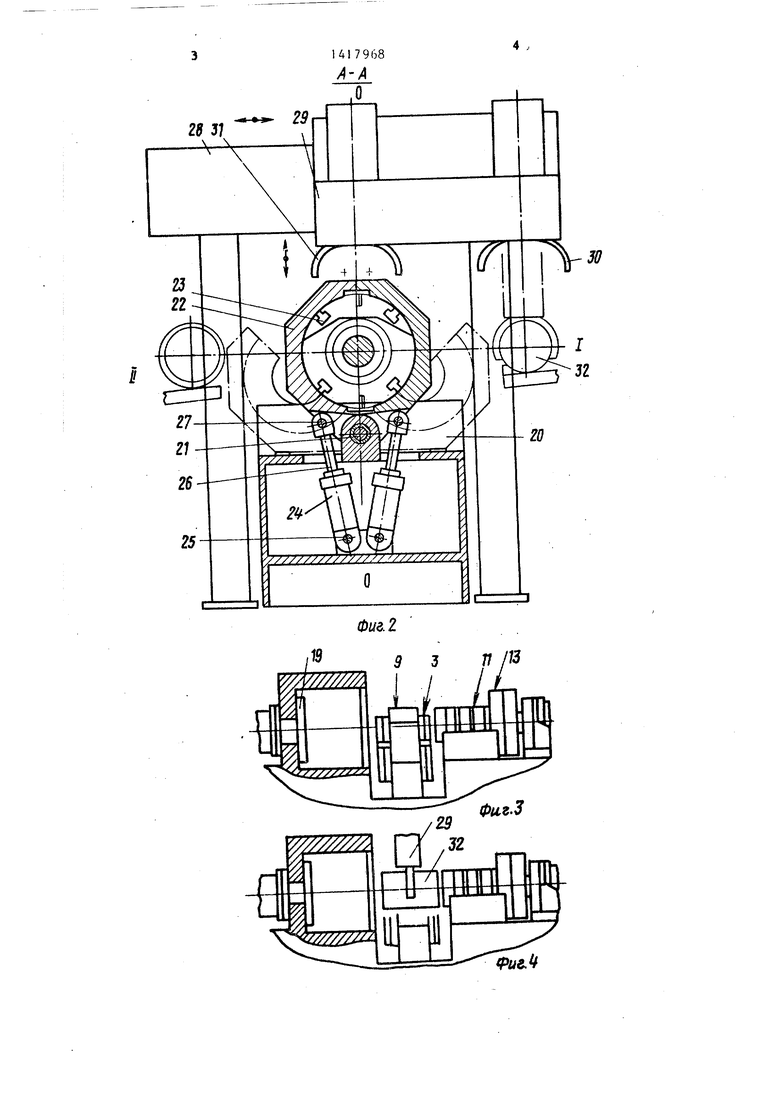

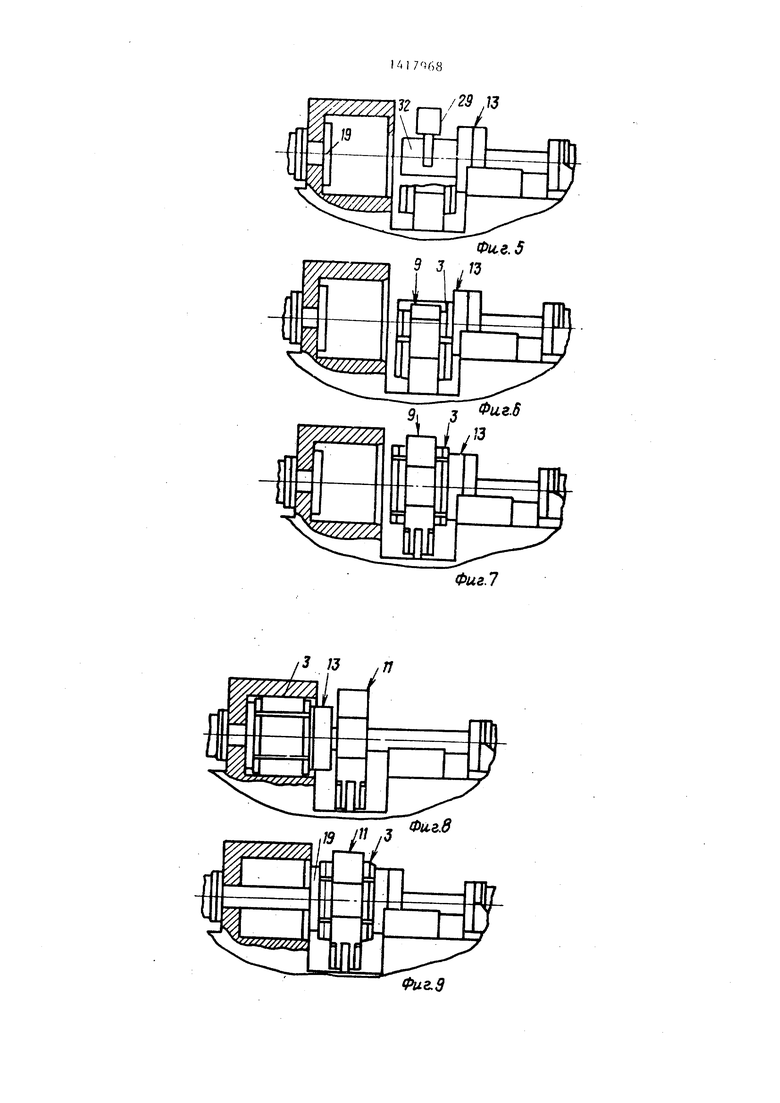

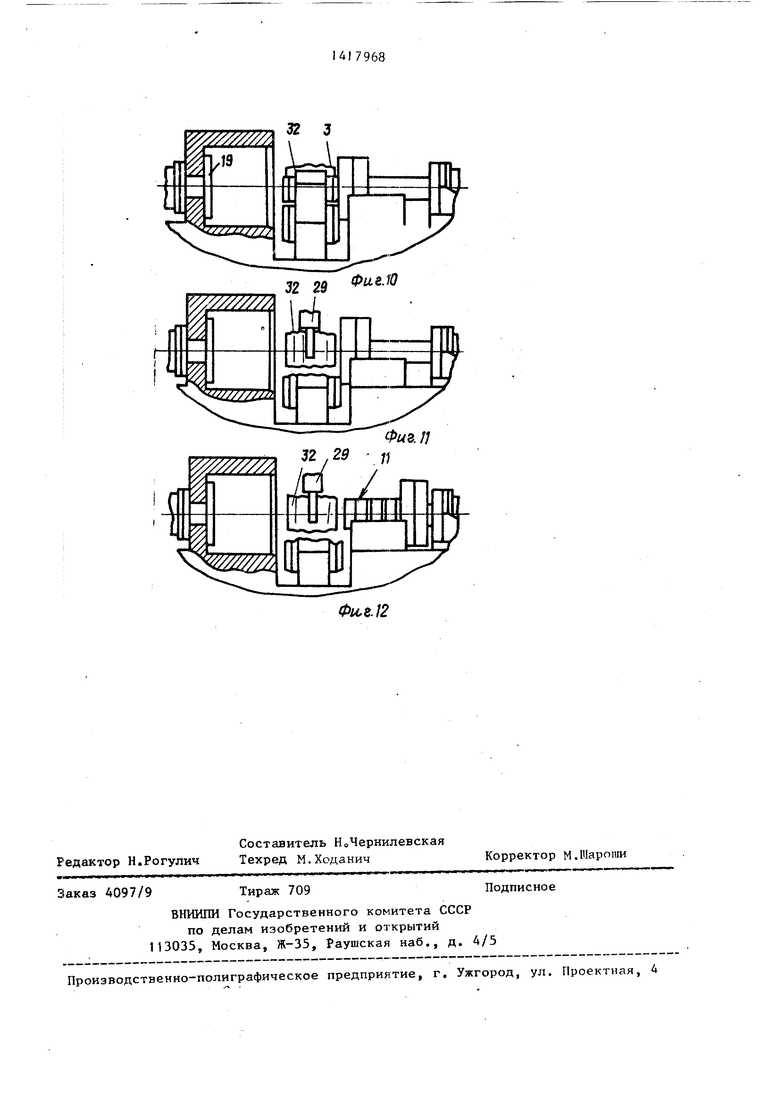

На фиг.1 изображено устройство для формоизменения полых заготовок ю раздачей, общий вид; на фиг«2 - разрез А-А на на фиГоЗ - технологическая схема устройства, исходное положение (механизм фиксации полуматриц раскрыт, оправка выведена в 15 крайнее правое положение); на фиг.4 - то же, при загрузке заготовки в раскрытые полуматрицы манипулятором; на фиг.5 - то же, при установке оправки внутрь заготовки, заготов- 20 ка удерживается манипулятором; на фиго6 - то же, при отводе манипулятора; на фиг.7 - то же при фиксации заготовки; на - то же. При установке полуматриц с заготовкой в контейнер и формоизменение заготовки; на фиго9 - то же, при выводе полуматриц с формоизмененной заготовко из контейнера и их установкой в механизм фиксации; на фиГоЮ то же, при освобождении полученной детали путем.разъема полуматриц (механизм фиксации раскрыт);на фиг.11 - то же, при захвате полученной детали манипулятором (оправка находится внутри детали); на фиг„12 - то же, при выводе оправки и удаления детали манипу - лятором.

Устройство для формоизменения полых заготовок раздачей содержит силовую станину 1 с контейнером 2, в который устанавливается разъемная матрица 3, выполненная из двух полуматриц 4 и 5, имеющих на своих наружных поверхностях, направляющие продольные пазы 6 Т-образной формы (разъем полуматриц выполнен по оси 0-0)

Соосно с контейнером 2 (по оси 0, 0 ) на станине установлены силовой 7 и вспомогательный 8 цилиндры, механизм 9 фиксации и размыкания полу- матриц. На штоке 10 силового цилиндра 7 смонтированы сборная оправка 11 с деформирующими элементами 12 из эластичного высокопрочного материала (например, из полиуретана) и бустер- ный узел 13, состоящий из обоймы 14 с направляющими колонками 15, на ко5 0

5

0 I

5

0

5

0

5

торых смонтирован толкатель 16, подпружиненный пружинами 7. На гатоке 18 вспомогательного цилиндра 8 смонтирован выталкиватель 19, выполняющий одновременно функции дна контейнера.

Механизм 9 фиксации и размыкания полуматриц выполнен в виде шарнирно установленных на кронштейне 20 посредством оси 21 двух полуобойм 22, снабженных продольно расположенными направляющими Т-образными планками 23, периодически контактирующими с направляющими пазами 6 полуматриц 4 и 5 (планки 23 удерживают полуматрицы на полуобоймах 22 при их размыкании), Поворот полуобойм 22 (при замыкании) осуществляется сервоци- линдрами 24, шарнирно укрепленными на станине посредством осей 25, што- ,ки 26 которых шарнирно связаны с полуобоймами посредством осей 27,

Рядом со станиной 1 смонтирован портал 28 с манипулятором 29, снаб- ; енным двумя схватами 30 и 31 с возможностью их поочередного позиционирования по оси 0-0 (над механизмом 9) для установки и съема заготовки 32.

Устройство работает следующим образоМо

В исходном положении устройства (фиг.З) механизм 9 фиксации и размыкания полуматриц раскрыт (полуматрицы 4 и 5 удерживаются планками 23), оправка 11 с деформирующими элементами 12 находятся в крайнем правом ложении. Схватом 30 заготовка захватывается с позиции 1 и при перемещении каретки манипулятора 29 влево (фиг.2) выводится на ось 0-0 позиционирования, после чего движением схвата 30 вниз устанавливается по оси О,- О, (фигД).

Включением силового цилиндра 7 шток 10 перемещается влево (фиг.5) и оправка 11 вводится внутрь заготовки до контакта толкателя 16 бустер- ного узла 13 с полуматрицами, после чего схват 30 освобождает заготовку и поднимает вверх и возвращается в исходную позицию так, что схват 31 устанавливается по оси 0-0 (фиг.2) Включением сервоцилиндров 24 на вы- , талкивание штоков 26 полуобоймы 22, поворачиваясь на оси 21, смыкаются . совместно с полуматрицами и фиксируют заготовку в полуматрицах 4 и 5 (фиг Л) о

31

Повторным включением силового цилиндра 7 на выталкивлине штока 0 толкатель 16, воздействуя на полуматрицы, перемещает их по направляющим Т-образным планкам 23 полуобойм 22 и вводит совместно с заготовкой в контейнер 2 до упора в выталкиватель 19. При дальнейшем движении штока 10 происходи сближение обоймы 1А и толкателя 16 за счет сжатия пружин 17, в результате чего осуществляется сжатие деформирующих элементов 12 и раздачи заготовки 32 по форме матрицы 3 (фиг.8)о

По окончании процесса формоизменения заготовлен включением вспомогательного цилнндра 8 на выталкивание штока 18 осуществляется вьгоод матрицы 3 с заготовкой 32 из контейнера 2, при этом за счет создания противодавления в силовом цилиндре 7 обеспечивается сжатие деформирующих элементов 12 иt следовательно, вывод матрицы совместно с оправкой 11. В процессе движения матрицы 3 с заготовкой вправо направляющие пазы 6 полуматриц входят в контакт с планками 23 полз - обойм 22 механизма 9 и фиксируются в в них (фиг. 11). Силовой цилиндр 7 останавливается в этом положении, а включением вспомогательного цилиндра 8 на обратный ход выталкиватель I 9 возвращается в крайнее левое положение,после чего включением сервоцилиндров 24 осуществляется размыкание полуобойм 22 совместно с ролуматрицами 4 и 5 (фиг.10). В процессе возвращения выталкивателя 19 в исходное положение прекращается его контакт с оправкой П, j результате чего деформирующие элементы 12 разжимаются и свободно удерживают отформованную заготовку 32,

Одновременным опусканием схватов 30 и 31 осуществляется захват новой заготовки с позиции 1 и готовой детали, находящейся на оправке 11.В положении, показанном на фиг.З, деталь 32 удерживается схватом 31, а оправка 1I отводится в крайнее правое по- ложение за счет работы силового цилиндра 7 на втягивание штока 10.

После этого схваты 30 и 31 поднимаются и при перемещении каретки манипулятора 29 влево (фиг.2) осущест7 9 ft 8

вляотся установка новой заготовки в позицию обработки на ось. и Быгрузка готовой детали на позиции

В длль}{ейшем весь технологический цикл повторяется в аналоговой последов а т ел ь МО с т и,

0 Оснащение устройств для раздачи полых заготовок эластичной средой указанной совокупностью механизмов и узлов обеспечивает увеличение их производительности на 40-65%.за счет

5 автоматизации как основного технологического процесса, так и вспомогательных операций. При этом предла- гаемое устройство компактнее и более простое) что позволяет сократить

0 производственную площадь под оборудованием на 10-14% и снизить эксплуатационные и ремонтные расходы.

Формула изобретения

25

5

0

Устройство для формоизменения раздачей полых металлических заготовок , содержащее оправку с деформирующими элементами из упругого мате0 риала, силовой цилиндр с штоком, установленный на одной оси с оправкой с возможностью взаимодействия с деформирующими элементами, контейнер, в полости которого установлен на одной оси с оправкой приводной толкатель, а также установленные в контейнере две полуматрицы, отличающееся тем, что, с целью повышения производительности и улуч-

Q шения удобства эксплуатации, оно снаб- снабжено манипулятором портального типа с двумя схватами для установки . и съема заготовок, бустерным узлом, смонтированным на штоке силового

с цилиндра в блоке с оправкой, а также механизмом фиксации и размьжания полуматрин, выполненным в виде смонтированных на общей оси поворота двух приводных от индивидуальных сервоцилиндров полуобойм с Т-образными направляющими, размешенными продольно на их внутренних поверхностях, при этом на наружной цилиндрической поверхности каждой из полуматриц выполнены пазы ответной формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для гидравлической раздачи кольцевой заготовки | 1974 |

|

SU523740A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Устройство для электрогидравлической штамповки | 1978 |

|

SU713040A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК В ФОРМЕ СТАКАНА ИЗ ПРУТКА | 2015 |

|

RU2600594C2 |

| Устройство для закрытой объемной штамповки | 1982 |

|

SU1044403A1 |

| УСТРОЙСТВО ДЛЯ БЕЗОТХОДНОГО ИЗГОТОВЛЕНИЯ ПЛОСКИХ ОСЕСИММЕТРИЧНЫХ ЗАГОТОВОК | 1997 |

|

RU2111824C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2357830C2 |

| Штамп для деформирования кольцевых заготовок | 1985 |

|

SU1310078A1 |

| Способ получения полых изделий с фланцем | 1979 |

|

SU874255A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

Изобретение относится к обработке металлов давлением, конкретно к устройствам для формоизменения полых заготовок раздачей. Цель - повьппение производительности и улучшение удобства в эксплуатации. Устройство содержит силовую станину 1 с контейнером 2, В контейнер 2 устанавливается разъемная матрица 3, выполненная из двух полуматриц (ПМ) 4 и 5, имеющих на своих наружных поверхностях направляющие Т-образные пазы 6. Соосно с контейнером 2 установлены силовой цилиндр 7, вспомогательньш цилиндр 8, механизм 9 фиксации и размыкания ПМ 4 и 5. На штоке 10 цилиндра 7 смонтированы сборная оправка 11 с деформирующими элементами 12 из эластичного высокопрочного материала и бустерный узел 13 в виде обоймы I4 с направляющими колонками 15, на которых смонтирован толкатель 16. На штоке 18 цилиндра 8 смонтирован выталкиватель 19« Механизм 9 фиксации и размыкания ПМ 4 и 5 выполгюн в виде шарнирно установленных двух полуобойм с направляющими Т-образными планками, которые удерживают ПМ 4 и 5 на полуобоймах при их размыкании. Поворот полуобойм при размыкании осуществляется сервоцилинд- рамио Портал имеет манипулятор с двумя схватами с возможностью их поочередного позиционирования для установки и съема заготовки. 12 ил. с ф (Л

fpue.

,n

29 13

Фиг.7

Фи.г.8

Фиг.3

32 3

32 29

0W.8./2

Редактор Н.Рогулич

Составитель НоЧернилевская Техред М.Ходанич

Заказ Д097/9

Тираж 709

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Корректор М.Шароти

Подписное

| Патент США № 4422317, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-23—Публикация

1987-12-09—Подача