(21) +174643/24-07

(22)05.01,87

(4б) 23.08.88. Вюл. № 31

(71)Всесоюзный научно-нсслрдопл- тельский, просктно-коиструкторгкич и технолоптческий институт источников света им. А.Н.Лодыгина

(72)В.Д.Журавлев, С.А.Савинов и М.И.Рогайлин

(53)621.3.032 (088.8)

(56)Патент Великобритании № 1134552, кл. Н 1 F, 1973.

Патент Японии № 56-17779, кл. Н 01 К 3/00, 1981.

(54)СПОСОБ ЗАВАРКИ СВЕРХМИШАТЬОРНЫХ ЛАМП НАКАЛИВАНИЯ

(57)Изобретение относится к электротехнике и может быть использовано при производстве сверхминиатюрных ламп накаливания. Цель изобретения повышение качества заварки , Откачивают вакуумную камеру с размещенными в ней подпружиненными графитовыми элементами 3, колбой 2 vi бусинкой . Нагревают графитовые элементы.При этом стекло бусинки 1 и колбы 2 размягчается, происходит их сплавление, а графитовые элементы 3 сбл)- жаются за счет упругих элементов 4, формуя стекло колбы и бусинки в единую массу. После этого нагрев автоматически прекращается, лампы охлаждают и извлекают из камеры. Предлагаемый способ заварки исключает возможность вскипания стекла и непровар места заварки, так как формовка стекла происходит автоматически при достижении разогретым стеклом требуемой вязкости, при которой заварка -ке возможна, а вскипание стекла еше нет. 5 ил.

Ф

(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сверхминиатюрных ламп накаливания | 1981 |

|

SU957320A1 |

| Способ изготовления сверхминиатюрных ламп из цветного стекла и устройство для его осуществления | 1982 |

|

SU1098051A1 |

| Способ заварки бесштенгельных сверхминиатюрных ламп накаливания | 1980 |

|

SU907639A1 |

| Способ изготовления сверхминиатюрных ламп накаливания | 1973 |

|

SU498664A1 |

| Способ изготовления сверхминиатюрных ламп накаливания | 1985 |

|

SU1275591A1 |

| Способ изготовления газополных электрических ламп | 1987 |

|

SU1534556A1 |

| Способ изготовления сверхминиатюрных ламп накаливания с петлеобразным телом накала | 1980 |

|

SU860175A1 |

| ЗАВАРОЧНО-ОТКАЧНОЙ ПОЛУАВТОМАТ ДЛЯ СВЕРХМИНИ.ЛТЮРНЫХ ЛАМП НАКАЛИВАНИЯ | 1967 |

|

SU200021A1 |

| ТРУБЧАТАЯ ЛАМПА НАКАЛИВАНИЯ | 1969 |

|

SU247407A1 |

| Способ изготовления сверхминиатюрных ламп накаливания | 1983 |

|

SU1142866A1 |

11

Изобретение относится к электротехнической промышленности и может быть использовано в производстве сверхминиатюрных ламп накаливания.

Цель изобретения - повышение качества заварки.

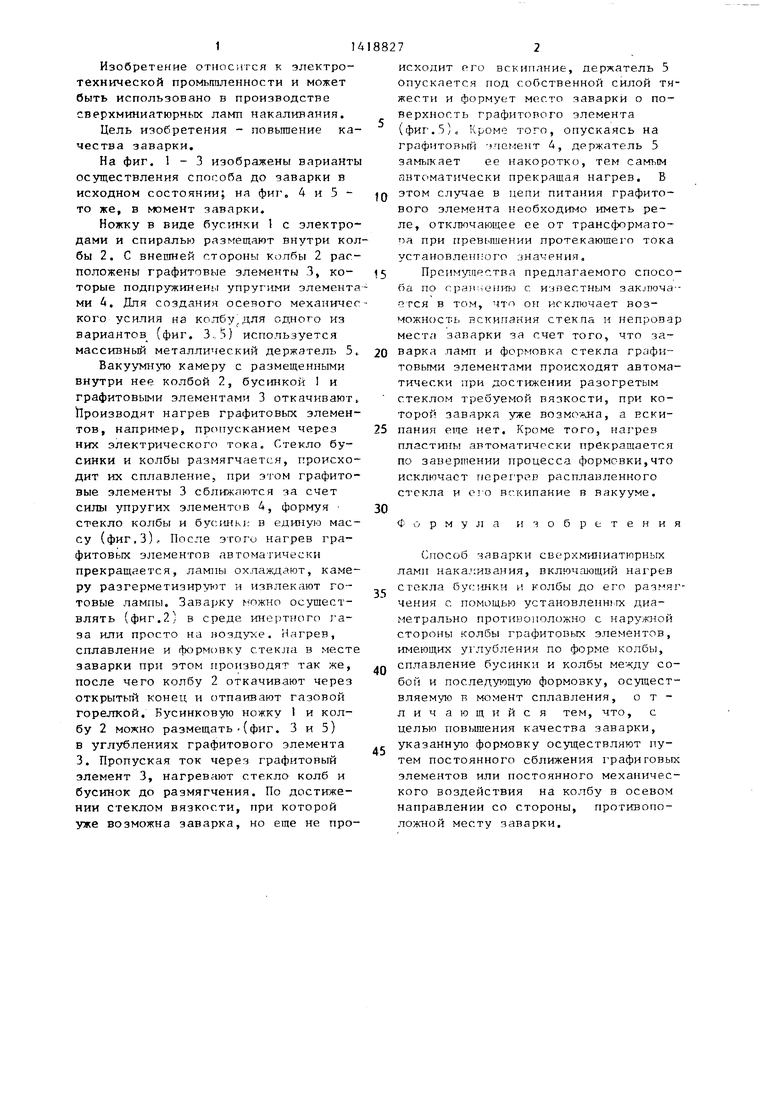

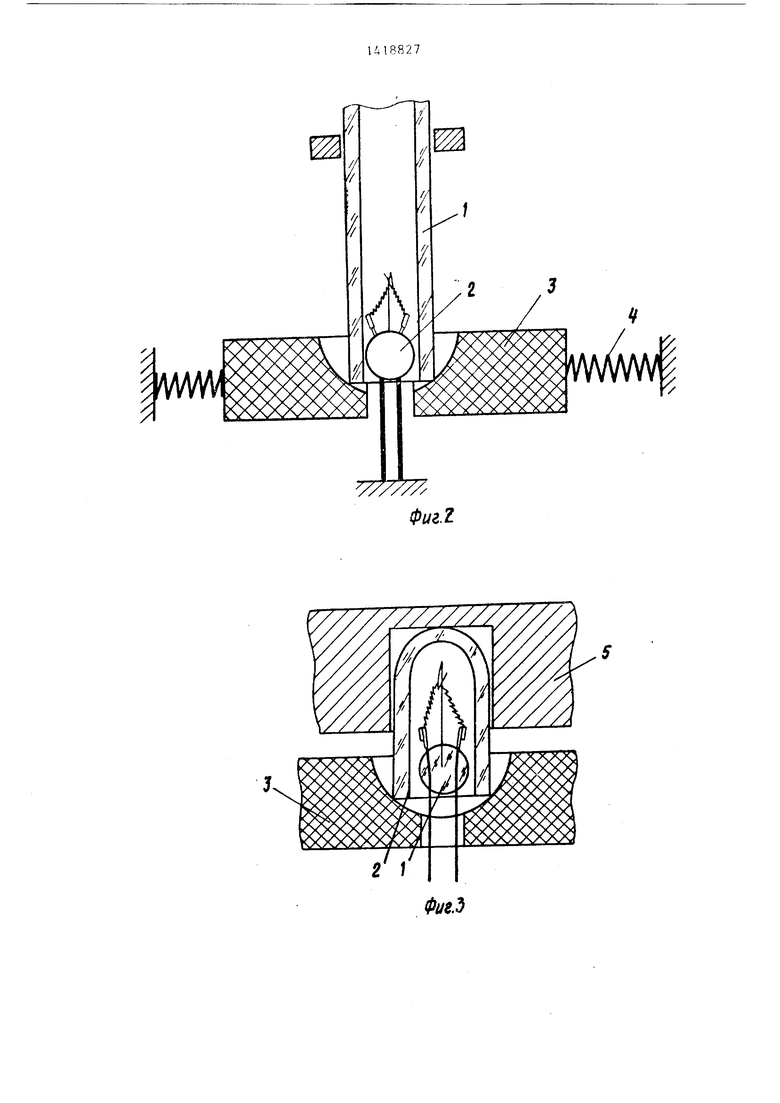

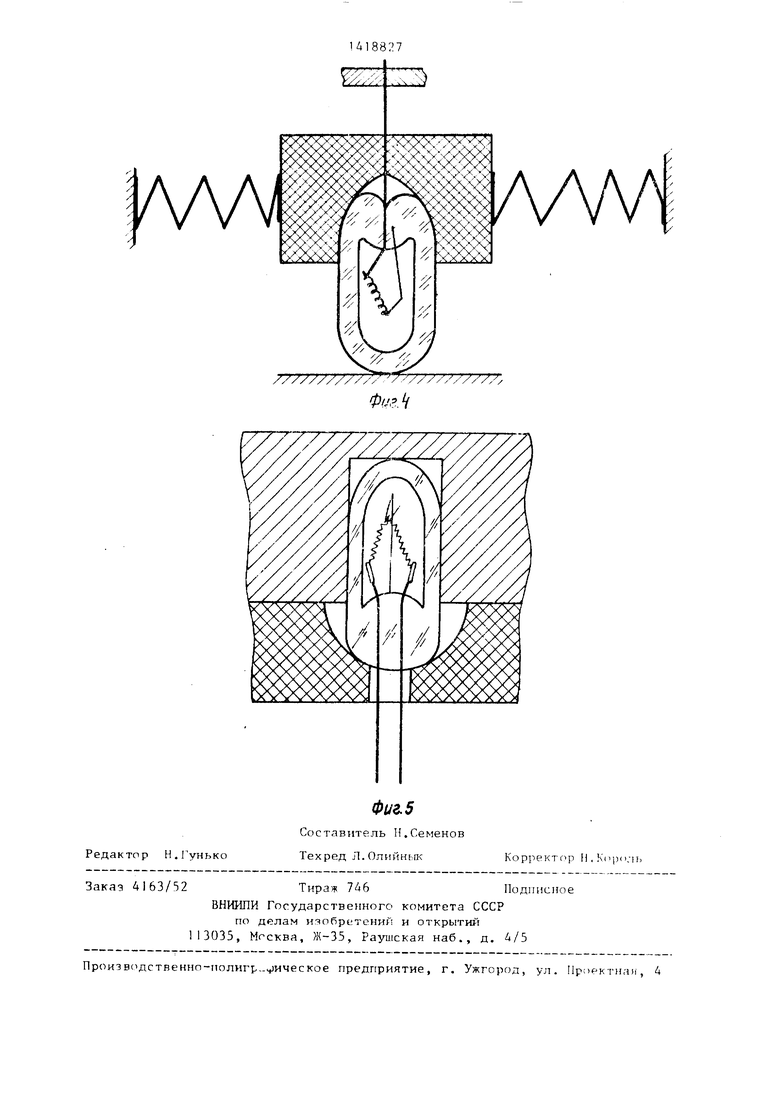

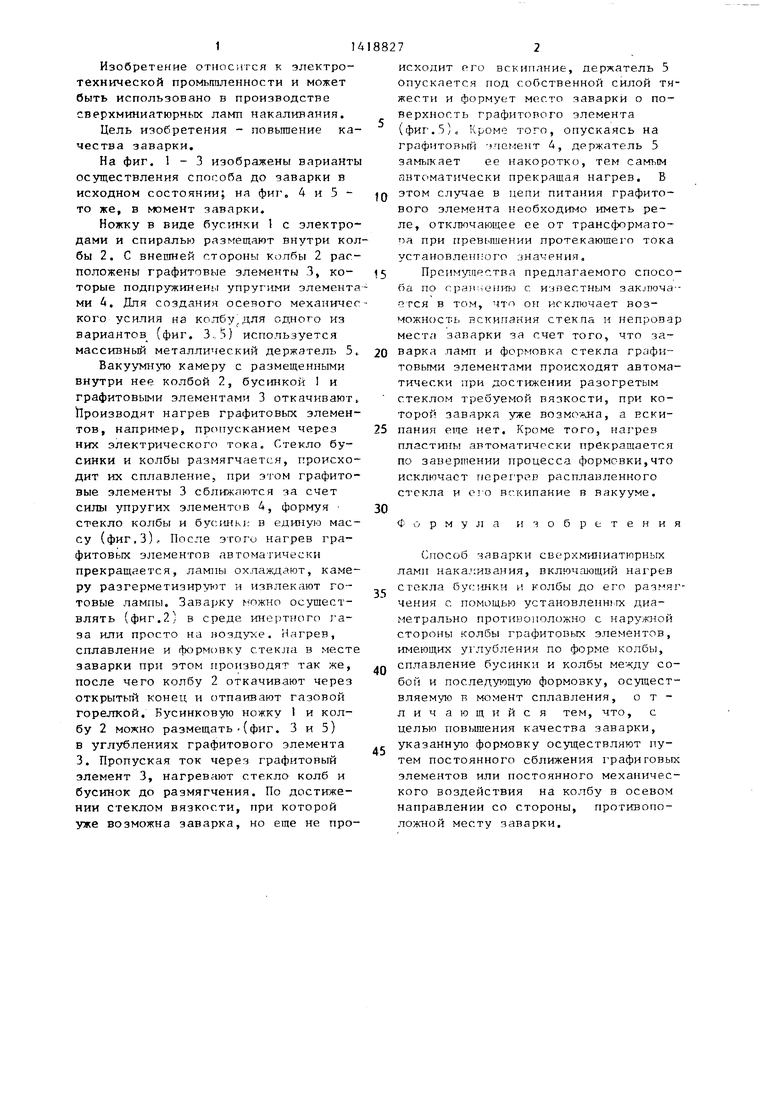

На фиг. 1 - 3 изображены варианты осуществления способа до заварки в исходном состоянии; на фиг. 4 и 5 - то же, в момент заварки.

Ножку в виде бусинки 1 с электродами и спиралью раз 1ещают внутри колбы 2. С внешней стороны колбы 2 расположены графитовые элементы 3, которые подпружинены упругими элементами 4. Для создания осевого механического усилия на колбу для одного из вариантов {фиг, 3„т) используется массивный металлический держатель 5

Вакуумн то камеру с размещенными внутри нее колбой 2, бусинкой 1 и графитовыми элементами 3 откачивают, Производят нагрев графитовых элементов, например, пропусканием через них электрического тока. Стекло бусинки и колбы размягчается, происходит их сплавление, при этом графитовые элементы 3 сближаются за счет силы упругих элементов 4, формуя стекло колбы и в единую массу (фиг.З), После этого нагрев графитовых элементов автоматически прекращается, лампы охлаждают, камеру разгерметизиру1)т и извлекают готовые лампы. Заварку южно осуществлять (фиг.2) в среде инертного за или просто на воздухе. Нагрев, сплавление и фс рмовку стекла в месте заварки при этом производят так же, после чего колбу 2 откачивают через открытьш конец и отпаивают газовой горелкой. Бусинковую ножку 1 и колбу 2 можно размещать(фиг. 3 и 5) в углублениях графитового элемента 3. Пропуская ток через графитовый элемент 3, нагревают стекло колб и бусинок до размягчения. По достижении стеклом вязкости, при которой уже возможна заварка, но еще не про8272

исходит его вскипание, лержатель 5 опускается под собственной силой тяжести и формует место заварки о поверхность графитового элемента (фиг..5). Кроме того, опускаясь на графитовьп-i члег-1е){т 4, держатель 5 замыкает ее накоротко, тем самым автоматически прекращая нагрев. В

JQ этом случае в цепи питания графитового элемента необходимо иметь реле, отключающее се от трансформатора при превышении протекающего тока установленного значения.

15 Преимущрг.тва предлагаемого способа по сраиь:еи1-гк1 с известным заключа-- 2ТСЯ в том, что он исключает возможность вскипания стекла и непровар места заварки за счет того, что за20 варка ламп и формовка стекла графитовыми элементами происходят автоматически при достижении разогретым стеклом требуемой вязкости, при которой заварка уже возмо-жна, а вски25 пания еще нет. Кроме того, нагрев пластинь автоматически прекращается по завершении процесса формовки,что исключает перег рев расплавленного стекла и его вс.кипание в вакууме.

Ф О р м у л а изобретения

Способ заварки сверхминиатюрных ламп накаливания, включающий нагрев стекла и колбы до его размягчения с помощью установленн1.гх диаметрально противоположно с нapy, стороны колбы графитовых элементов, имеющих углубления по форме колбы,

сплавление бусинки и колбы между собой и последующую формовку, осуществляемую в момент сплавления, отличающийся тем, что, с целью повьш1ения качества заварки,

указанную формовку осуществляют путем постоянного сближения графиговьк элементов или постоянного механического воздействия на колбу в осевом направлении со стороны, противоположной месту заварки.

/

У///// Фиг.2

г I

Фаг.Ъ

Авторы

Даты

1988-08-23—Публикация

1987-01-05—Подача