(5) СПОСОБ ЗАВАРКИ БЕСШТЕНГЕЛЬНЫХ

СВЕРХМИНИАТЮРНЫХ ЛАМП НАКАЛИВАНИЯ

.зобретение относится к электротехнической промышленности и может быть использовано в производстве миниатюрных и сверхминиатюрных ламп накаливания.

Известен способ заварки сверхминиатюрных ламп накаливания в атмосфере инертного газа путем разогрева графитовой пластины с помещенными в ней лампами для заварки р .

Недостаток этого способа заключается в том, что заварка ламп происходит за счет переноса теплового потока через инертный газ. В этом случае лампа получается не вакуумной, а газополной, что приводит к увеличению потребляемого тока лампы вследствие тепловой отдачи от спирали через газ.

Известен также способ заварки сверхминиатюрных ламп накаливания в вакууме путем разогрева молибденовых колпачков, одеваемых предвар-йтельно на торцы каждой завариваемой лампы 2.

Однако в результате контактного нагрева стекла от молибденовых колпачков происходит слипание стекла завариваемых ламп с колпачками и закипание стекла в местах контакта с металлом, что ухудшает качество заварки и увеличивает процент брака.

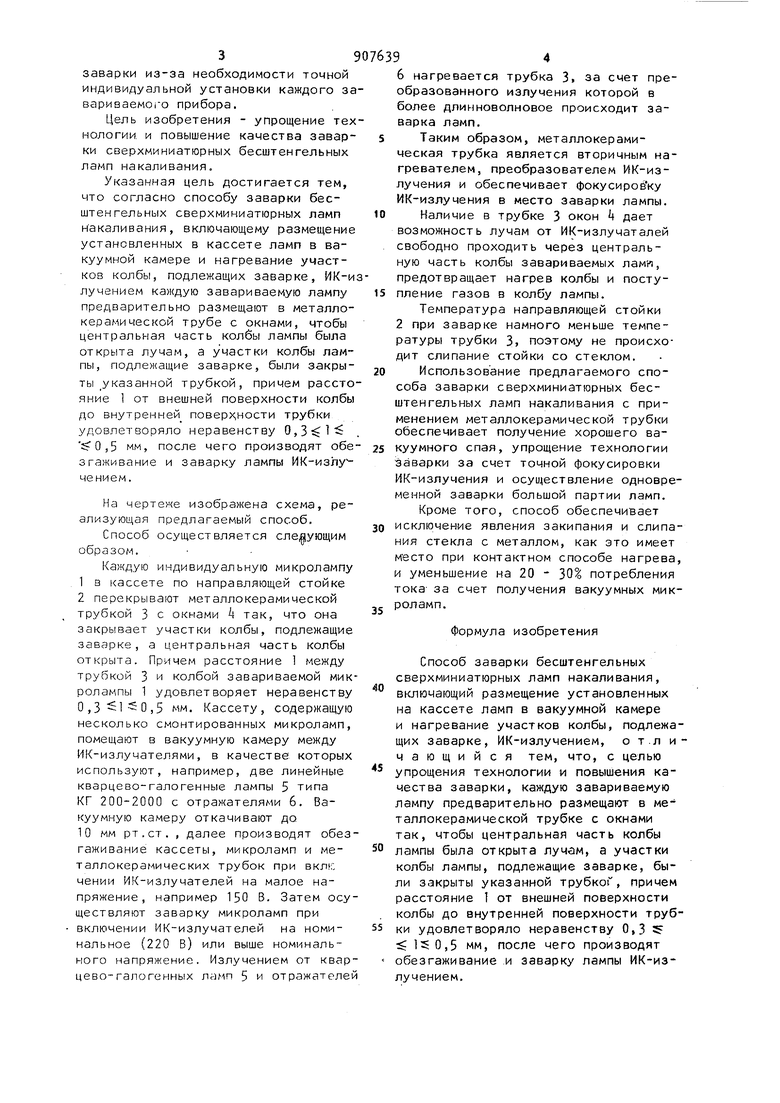

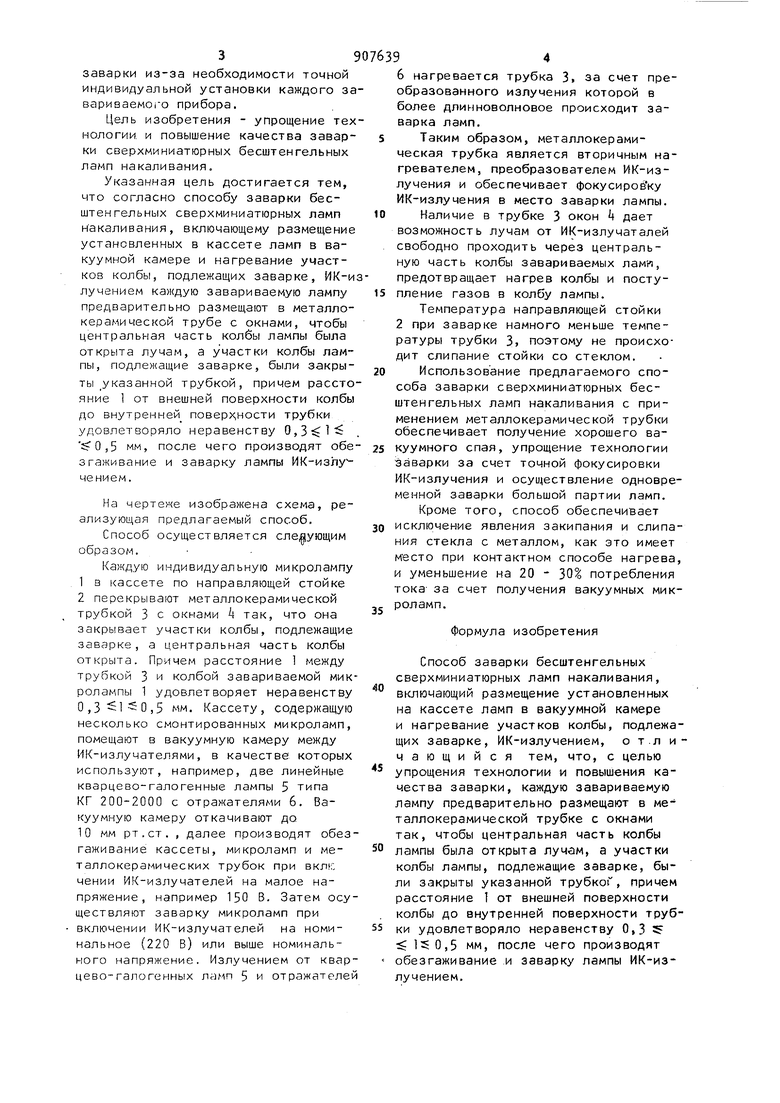

Наиболее близким к предлагаемому по технической сущности является способ, при котором заварку бесштенгельных сверхминиатюрных ламп накаливания производят в вакууме ИК-излучением от проекционной лампы. Излучение при помощи оптической системы фокусируют на участок колбы, подлежащий заварке, при чем этот участок выполнен из стекла, поглощающе„ го ИК-излучение 3 3Однако в этом способе для качественной заварк нужна строгая фокусировка ИК-излучения в место впая, что Усложняет технологический процесс заварки из-за необходимости точной индивидуальной установки каждого за вариваемо|-о прибора. Цель изобретения - упрощение тех нологии и повышение качества заварки сверхминиатюрных бесштенгельных ламп накаливания. Указанная цель достигается тем, что согласно способу заварки бесштенгельных сверхминиатюрных ламп накаливания, включающему размещение установленных в кассете ламп в вакуумной камере и нагревание участков колбы, подлежащих заварке, ИК-и лучением каждую завариваемую лампу предварительно размещают в металлокерамической трубе с окнами, чтобы центральная часть колбы лампы была открыта лучам, а участки колбы лампы, подлежащие заварке, были закрыты указанной трубкой, причем рассто яние 1 от внешней поверхности колбы до внутренней поверхности трубки удовлетворяло неравенству 0, ,5 мм, после чего производят обе згаживание и заварку лампы ИК-излучением. На чертеже изображена схема, реализующая предлагаемый способ. Способ осуществляется следующим образом. Каждую индивидуальную микролампу 1в t acceTe по направляющей стойке 2перекрывают мет аллокерамической трубкой 3 с окнами 4 так, что она закрывает участки колбы, подлежащие заварке, а центральная часть колбы открыта. Причем расстояние 1 между трубкой 3 и колбой завариваемой мик ролампы 1 удовлетворяет неравенству 0,,5 мм. Кассету, содержащую несколько смонтированных микроламп, помещают в вакуумную камеру между ИК-излучателями, в качестве которых используют, например, две линейные кварцево-галогенные лампы 5 типа КГ 200-2000 с отражателями 6. Вакуумную камеру откачивают до 10 мм рт.ст. , далее производят обез гаживание кассеты, микроламп и металлокерамических трубок при вклк: чении ИК-излучателей на малое напряжение, например 150 В. Затем осу ществляют заварку микроламп при включении ИК-излучателей на номинальное (220 в) или выше номинального напряжение. Излучением от квар цево-галогенных ламп 5 и отражателе 6 нагревается трубка 3, за счет преобразованного излучения которой в более длинноволновое происходит заварка ламп. Таким образом, металлокерамическая трубка является вторичным нагревателем, преобразователем ИК-излучения и обеспечивает фокусиробку ИК-излучения в место заварки лампы. Наличие в трубке 3 окон 4 дает возможность лучам от ИК-излучаталей свободно проходить через центральную часть колбы завариваемых лами, предотвращает нагрев колбы и поступление газов в колбу лампы. Температура направляющей стойки 2 при заварке намного меньше температуры трубки 3 поэтому не происходит слипание стойки со стеклом. Использование предлагаемого способа заварки сверхминиатюрных бесштенгельных ламп накаливания с применением металлокерамической трубки обеспечивает получение хорошего вакуумного спая, упрощение технологии заварки за счет точной фокусировки ИК-излучения и осуществление одновременной заварки большой партии ламп. Кроме того, способ обеспечивает исключение явления закипания и слипания стекла с металлом, как это имеет место при контактном способе нагрева, и уменьшение на 20 - 30 потребления тока- за счет получения вакуумных микроламп. Формула изобретения Способ заварки бесштенгельных сверхминиатюрных ламп накаливания, включающий размещение установленных на кассете ламп в вакуумной камере и нагревание участков колбы, подлежащих заварке, ИК-излучением, о т.л ичающийся тем, что, с целью упрощения технологии и повышения качества заварки, каждую завариваемую лампу предварительно размещают в металлокерамической трубке с окнами так, чтобы центральная часть колбы лампы была открыта лучам, а участки колбы лампы, подлежащие заварке, были закрыты указанной трубкоГ, причем расстояние I от внешней поверхности колбы до внутренней поверхности трубки удовлетворяло неравенству 0,3 5 150,5 мм, после чего производят обезгаживание и заварку лампы ИК-излучением.

5907639

Источники информации,2. Патент США № 3226218, кл.65-139.

принятые во внимание при экспертизе19б5.

1. Патент Швейцарии № ,3- Патент США № 3716285,

кл. 21 f 39, 1966.кл. Н 01 J 9/38, 1973

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сверхминиатюрных ламп накаливания | 1983 |

|

SU1142866A1 |

| Способ изготовления сверхминиатюрных ламп накаливания | 1982 |

|

SU1092611A1 |

| Способ изготовления сверхминиатюрных ламп накаливания с петлеобразным телом накала | 1980 |

|

SU860175A1 |

| СПОСОБ ЗАВАРКИ ВВОДОВ БЕСШТЕНГЕЛЬНОЙРТУТНО-КВАРЦЕВОЙ КАПИЛЛЯРНОЙ ЛАМПЫСВЕРХВЫСОКОГО ДАВЛЕНИЯ | 1973 |

|

SU435571A1 |

| Способ изготовления сверхминиатюрных ламп из цветного стекла и устройство для его осуществления | 1982 |

|

SU1098051A1 |

| Устройство для зажима стеклозаготовок приСВАРКЕ | 1979 |

|

SU850621A1 |

| Способ заварки электродных узлов в оболочку электровакуумных приборов | 1979 |

|

SU876560A1 |

| Способ заварки сверхминиатюрных ламп накаливания | 1987 |

|

SU1418827A1 |

| Способ изготовления бесштангельных разрядных ламп с фольговыми токовводами | 1974 |

|

SU498660A1 |

| Способ изготовления вакуумных кварцевых ламп накаливания | 1981 |

|

SU974461A1 |

Авторы

Даты

1982-02-23—Публикация

1980-06-23—Подача