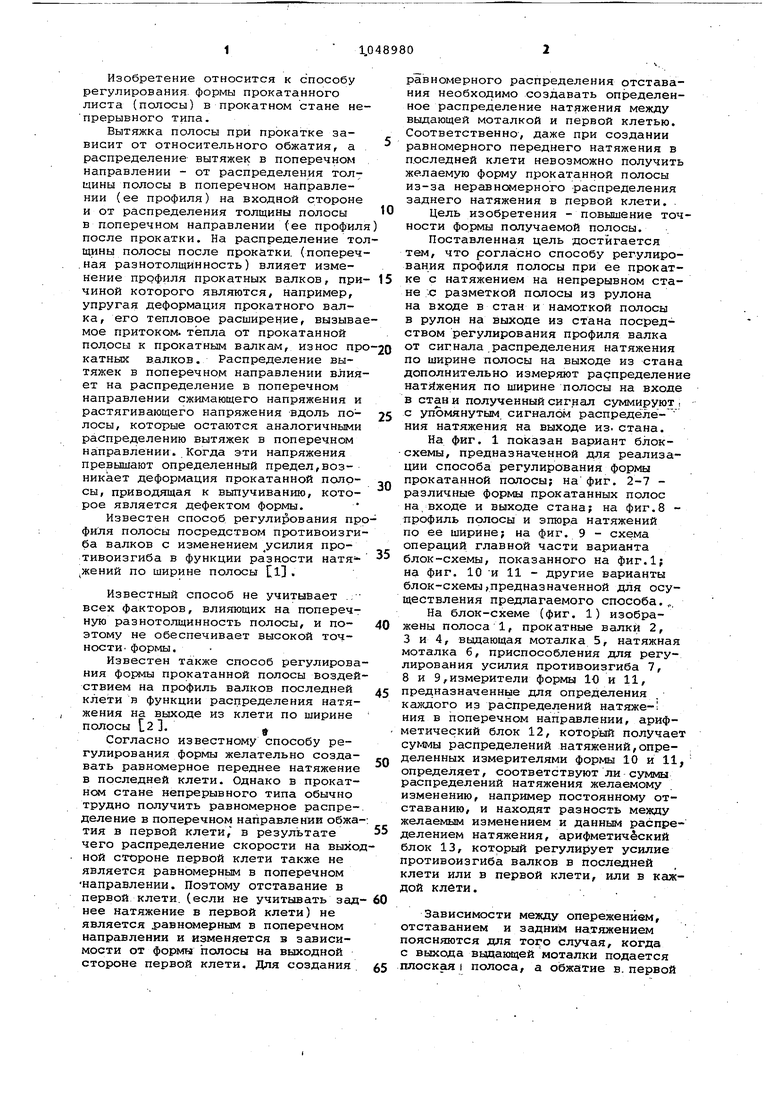

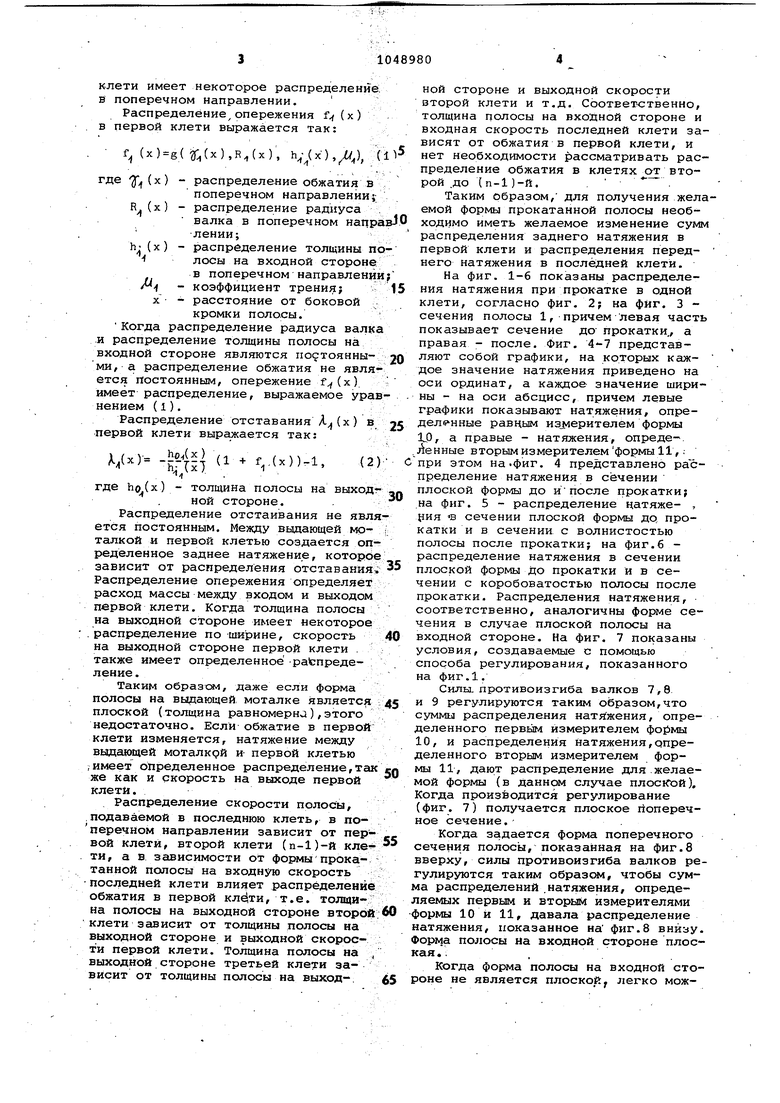

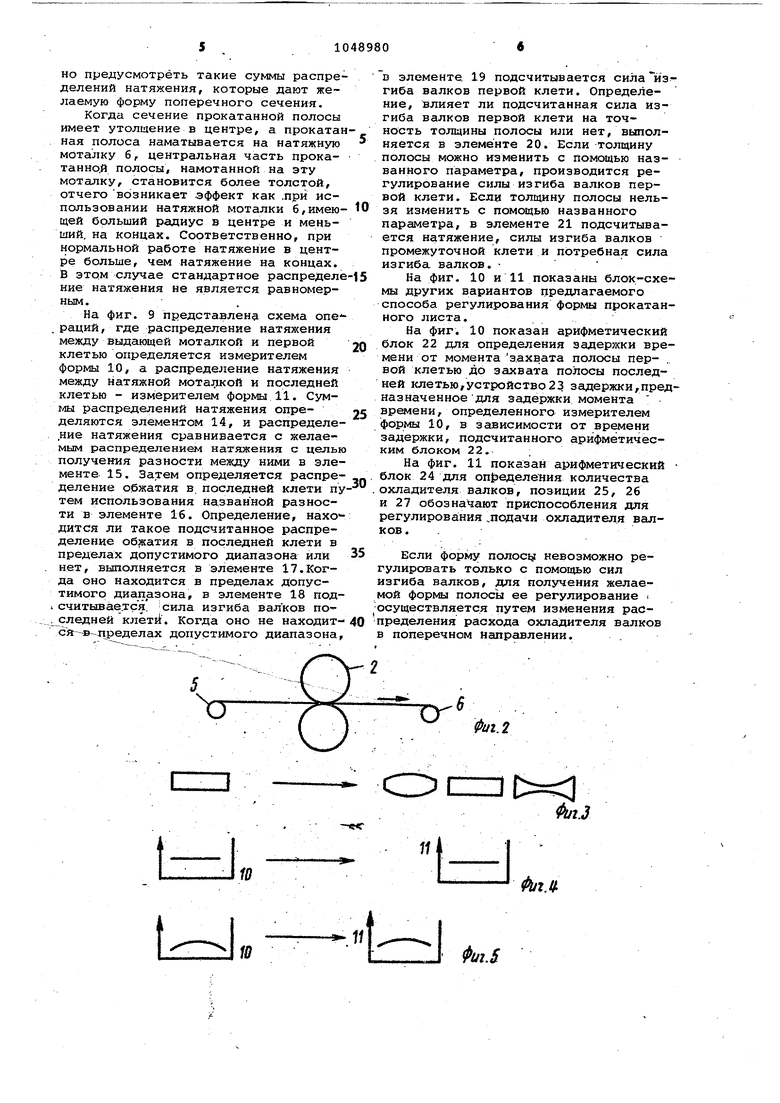

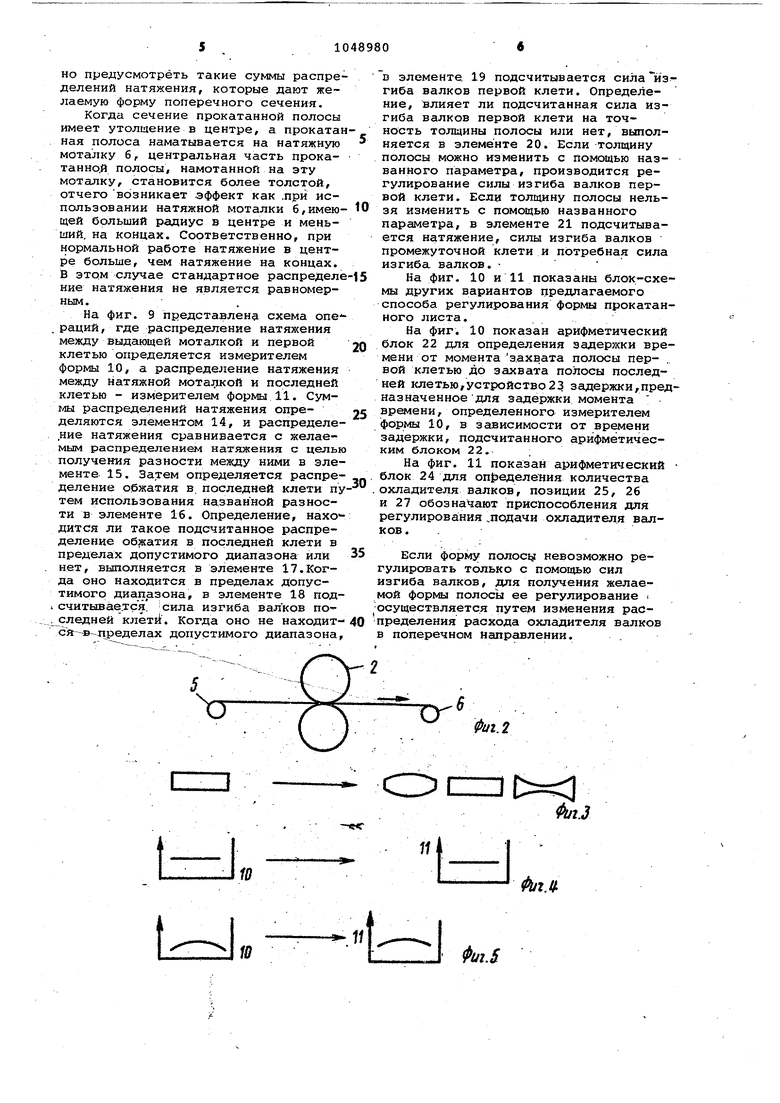

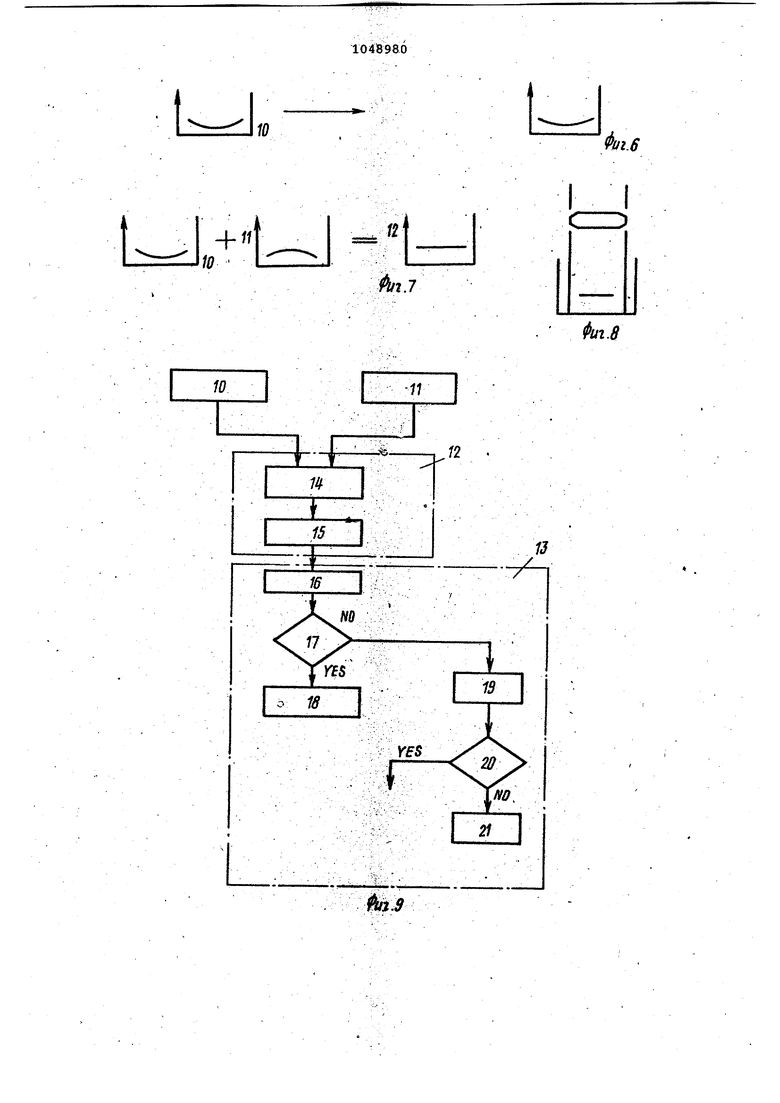

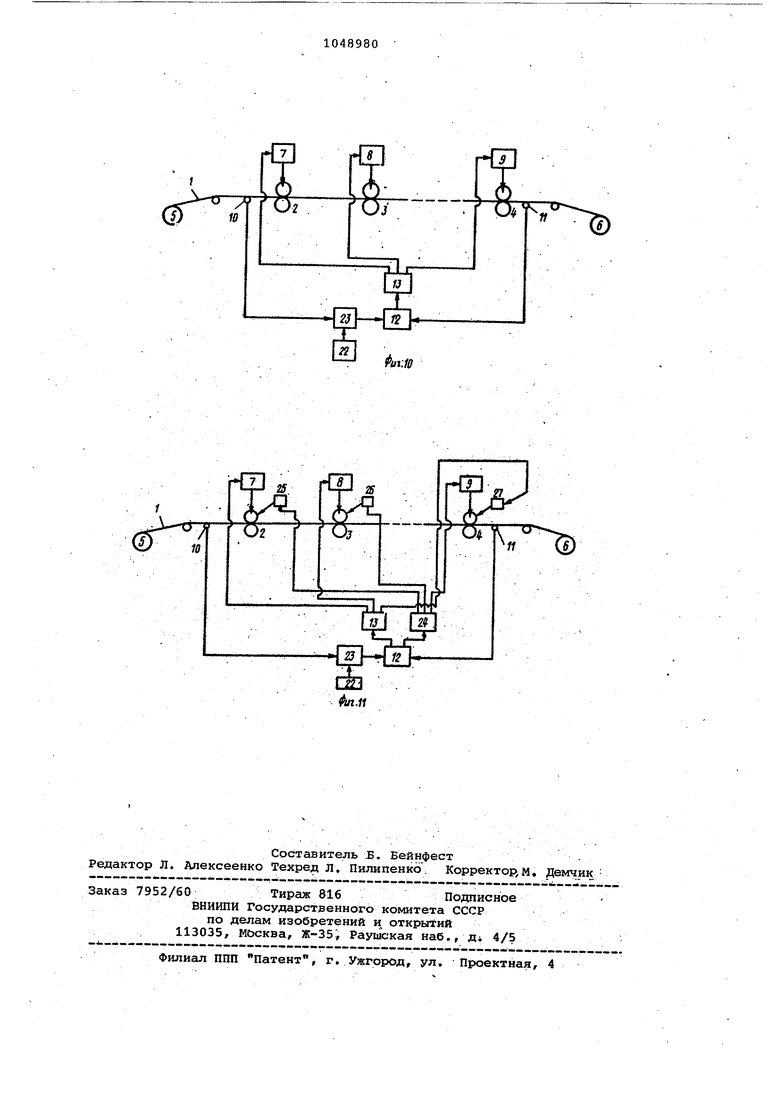

Изобретение относится к способу регулирования формы прокатанного листа (полосы) в прокатном стане не прерывного типа. Вытяжка полосы при прокатке зависит от относительного обжатия, а распределение вытяжек в поперечном направлении - от распределения тол7 1ЦИНЫ полосы в поперечном направлении (ее профиля) на входной стороне и от распределения толщины полосы в поперечном направлении (ее профил после прокатки. На распределение то щины полосы после прокатки, (попереч .ная раэнотолщинность) влияет изменение профиля прокатных валков, при чиной которого являются, например, упругая деформация прокатного валка, его тепловое расширение, вызыва мое притоком, тепла от прокатанной пол.осы к прокатным валкам, износ пр катных валков. Распределение вытяжек в поперечном направлении влия ет на распределение в поперечном направлении сжимающего напряжения и растягивающего напряжения вдоль полосы, которые остаются аналогичными распределению вытяжек в поперечном направлении. Когда эти напряжения превьошают определенный предел,возникает деформация прокатанной полосы, приводящая к выпучиванию, которое является дефектом формы. Известен способ регулирования пр филя полосы посредством противоизги ба валков с изменением усилия противоизгиба в функции разности натя .жений по ширине полосы 1. Известный способ не учитывает .; всех факторов, влияющих на поперечную разнотолщинность полосы, и поэтому не обеспечивает высокой точности- формы. Известен также способ регулирова ния формы прокатанной полосы воздей ствием на профиль валков последней клети в функции распределения натяжения на выходе из клети по ширине полосы 2 .g Согласно известному способу регулирования формы желательно создавать равномерное переднее натяжение в последней клети. Однако в прокатном стане непрерывного типа обычно трудно получить равномерное распределение в поперечном направлении обжа тия в первой клети, в результате чего распределение скорости на выхо ной стороне первой клети также не является равномерным в поперечном направлении. Поэтому отставание в первой клети.(если не учитывать зад нее натяжение в первой клети) не является равномерным в поперечном направлении и изменяется в зависимости от формы полосы на выходной стороне первой клети. Для создания. равномерного распределения отставания необходимо создавать определенное распределение натяжения между выдающей моталкой и первой клетью. Соответственно, даже при создании равномерного переднего натяжения в п.оследней клети невозможно получить желаемую форму прокатанной полосы из-за неравномерного распределения заднего натяжения в первой клети, . Цель изобретения - повышение точности формы получаемой полосы. Поставленная цель достигается тем, что рогласно способу регулирования профиля полосы при ее прокатке с натяжением на непрерывном стане .с разметкой полосы из рулона на входе в стан и намо.ткой полосы в рулон на выходе из стана посредством регулирования профиля валка от сигнала распределения натяжения по ширине полосы на выходе из стана дополнительно измеряют распределение натйжения по ширине полосы на входе в стан и полученный сигнал суммируют. с упомянутым, сигналом распредёле- ния натяжения на выходе из- стана. На фиг, 1 показан вариант блоксхемы, предназначенной для реализации способа регулирования формы прокатанной полосы; на фиг, 2-7 различные формы прокатанных полос на входе и выходе стана; на фиг.8 профиль полосы и эпюра натяжений по ее ширине; на фиг, 9 - схема операций главной части варианта блок-схе1«л, показанного на фиг.1; на фиг, 10 И 11 - другие варианты блок-схемы,предназначенной для осуществления предлагаемого способа,,.. На блок-схеме (фиг, 1) изображены полоса 1, прокатные валки 2, 3 и 4, выдающая моталка 5, натяжная моталка б, приспособления для регулирования усилия противоизгиба 7, 8 и 9,измерители формы 10 и 11, предназначенные для определения , каждого из распределений натяжения в поперечном направлении, арифметический блок 12, который получает распределений натяжений,определенных измерителями формы 10 и 11, определяет, соответствуют ли суммы распределений натяжения желаемому , изменению, например постоянному отставанию, и находят разность между желаемым изменением и данным распределением натяжения, арифметический блок 13, который регулирует усилие противоизгиба валков в последней клети или в первой клети, или в каждой клети. Зависимости между опережением, отставанием и задним на.тяжением поясняются для TOI7O случая, когда с выхода вьщающей моталки подается плоская I полоса, а обжатие в. первой клети имеет некоторое распределение в поперечном направлении. Распределение опережения f (х) в первой клети выражается так: f (x)g( 2C,(x),R(x), (x),), ( где З(х) - распределение обжатия в поперечном направлении; R (х) - распределение радиуса валка в поперечном напр лении; h(х) - распределение толщины п лосы на входной стороне в поперечном направлени - коэффициент трения; X - расстояние от боковой кромки полосы. Когда распределение радиуса валка .и распределение толщины полосы на входной стороне являются постоянными, а распределение обжатия не явля ется постоянным, опережение f(х) имеет распределение, выражаемое урав нением (i ). Распределение отставания Я(х) В первой клети выражается так: -Hf(7 )) (2 где ho (х) - толщина полосы на выходг ной стороне. Распределение отстаивания не явля ется постоянным. Между выдающей моталкой и первой клетью создается определенное заднее натяжение, которое зависит от распределения отставания Распределение опережения определяет расход массы между входом и выходом первой клети. Когда толщина полосы иа выходной стороне имеет некоторое .распределение по -ширине, скорость на выходной стороне первой клети . также имеет определенное -ра спреде- : ление. Таким образом, даже если форма полосы на выдающей моталке является плоской (толщина равномерна),этого недостаточно. Если обжатие в первой клети изменяется, натяжение между выдающей моталкрй и- первой клетью .имеет определенное распределение,так же как и скорость на выходе первой клети. Распределение скорости полосы, ,подаваемой в последнюю клеть, в поперечном направлении зависит от первой клети, второй клети (п-1)-й кле-в ти, а в зависимости от формы npOKaiтанной полосы на входную скорость последней клети влияет распределение обжатия в первой , т.е. толщина полосы на выходной стороне второй клети зависит от толщины полосы на выходной стороне и выходной скорости первой клети. Толщина полосы на выходной стороне третьей клети зависит от толщины полосы на выход-. ной стороне и выходной скорости второй клети и т.д. Соответственно, толщина полосы на входной стороне и входная скорость последней клети зависят от обжатия в первой клети, и нет необходимости рассматривать распределение обжатия в клетях от второй .до (п-1 )-й. Таким образом, для получения желаемой формы прокатанной полосы необходимо иметь желаемое изменение сумм распределения заднего натяжения в первой клети и распределения переднего натяжения в последней клети. На фиг. 1-6 показаны распределения натяжения при прокатке в одной клети, согласно фиг. 2; на фиг. 3 сечения полосы 1, причем левая часть показывает сечение до прокатки,, а правая - после. Фиг. 4-7 представляют собой графики, на которых каждое значение натяжения приведено на оси ординат, а каждое значение ширины - на оси абсцисс, причем левые графики показывают натяжения, определб нные равным изл ерителем формы Ю, а правые - натяжения, опреде-. jieHHHe вторым измерителемформы 11,. при этом на .фиг. 4 представлено распределение натяжения в сечении плоской формы до ипосле прокатки; на фиг. 5 - распределение чатяже- , рия В сечении плоской формы др прокатки и в сечении с волнистостью полосы после прокатки; на фиг.б распределение натяжения в сечении плоской формы до прокатки и в сечении с коробоватостью полосы после прокатки. Распределения натяжения, соответственно, аналогичны форме сечения в случае плоской полосы на входной стороне. На фиг. 7 показаны условия, создаваемые с помощью способа регулирования, показанного на фиг.1. Силы, противоизгиба валков 7,8 и 9 регулируются таким оЬразом,что суммы распределения натяжения, определенного первь1гл измерителем 10, и распределения натяжения,определенного вторым измерителем формы 11, дают распределение для.желаемой формы (в данном случае плосюой). Когда производится регулирование (фиг. 7) получается плоское йоперечное сечение.. Когда задается форма поперечного сечения полосы,показанная на фиг.8 вверху, силы противоизгиба валков регулируются таким образе, чтобы сумма распределений .натяжения, определяемых первым и вторым измерителями формы 10 и 11, давала распределение натяжения, показанное на фиг.8 внизу. Форма полосы На входной стороне плоская . : Когда форма полосы на входной стороне не является плоско1К, легко можно предусмотреть такие суммы распределений натяжения, которые дают желаемую форму поперечного сечения. Когда сечение прокатанной полосы имеет утолщение в центре, а прокатан ная полоса наматывается на натяжную моталку б, центральная часть прокатанной полосы, намотанной на эту моталку, становится более толстой, отчего возникает эффект как .при использовании натяжной моталки 6,имеющей больший радиус в центре и меньший, на концах. Соответственно, при нормальной работе натяжение в центре больше, чем натяжение на концах. В этом случае стандартное распределе ние натяжения не является равномерным. . На фиг. 9 представлена схема опе раций, где распределение натяжения между выдающей моталкой и первой клетью определяется измерителем формы 10, а распределение натяжения между Натяжной мотаожой и последней клетью - измерителем формы 11. CS Mг/м распределений натяжения определяются элементом 14, и распределение натяжения сравнивается с желаемым распределениегл натяжения с целью получения разности между ними в элементе 15. Затем определяется распределение обжатия в последней клети пу тем использования названной разности в элементе 16. Определение, находится ли такое подсчитанное распределение обжатия в последней клети в пределах допустимого диапазона или нет, выполняется в элементе 17.Когда оно находится в пределах допустимого диапазона, в элементе 18 подi считывается сила изгиба валков по.следней клети. Когда оно не находитсяг-«-пределах допустимого диапазона

О

W

Ю

6

ТГ

Фиг.2

i:

Фиг.З

1

.

4

Фиг.5 D элементе. 19 подсчитывается сила изгиба валков первой клети. Определение, влияет ли подсчитанная сила изгиба валков первой клети на точность толщины полосы или нет, выполняется в элементе 20. Если -толщину полосы можно изменить с помощью названного параметра, производится регулирование силы изгиба валков первой клети. Если толщину полосы нельзя изменить с помощью названного параметра, в элементе 21 подсчитывается натяжение, силы изгиба валков промежуточной клети и потребная сила изгиба валков. На фиг. 10 и 11 показаны блок-схемы других вариантов предлагаемого способа регулирования формы прокатанного листа. На фиг. 10 показан арифметический блок 22 для определения задержки времени от моментаз.ахвата полосы пер- .. вой клетью до захвата полосы последней клетью устройство23 задержки,предназначенное для задержки момента времени, определенного измерителем формы 10, в зависимости от времени задержки, подсчитанного арифметическим блоком 22,На фиг. 11 показан арифметический блок 24 для оп|эеделения количества охладителя валков, позиции 25, 26 и 27 обозначают приспособления для регулирования псдачи охладителя валков. . Если форму ПОЛОСА невозможно регулировать только с помощью сил изгиба валков, для получения желаемой формы полосы ее регулирование i осуществляется путем изменения распределения расхода охладителя валков в поперечном направлении.

10

.б

II

f

СПОСОБ РЕГУЛИРОВАНИЯ ПРОФИ,ЛЯ ПОЛОСЫ при ее прокатке с натяжение л на непрерывнс стане с размоткой полосы из рулона на входе в стан и намоткой полосы в рулон на выходе из стана посредством регулированияпрофиля валка от сигнала распрёделе-. ния натяжения по ширине полосы на выходе из стана, о тли ча ю щ и й с я тем, что, с целью повышения точности формы получаемой полосы, дополнительно измеряют распределение натяжения по ширине полосы на входе в стан и полученный сигнал суммируют с упомянутым сигналом распределения натяжения на выходе из стана. fO 4;; 00 CD эо

10

ti

±

tf

I s I

ш

/

11

п

13

-УЕВ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки сточных вод | 1984 |

|

SU1231008A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 0 |

|

SU262228A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-10-15—Публикация

1978-11-04—Подача