со

00 4;: 4;:

Изобретение относится к получению неразъемных.соединений тонкостенных йонструкцнй, главным образом труб малого диам.етра, и может.быть использовано в приборостроении, химическом машиностроении, в авиастроении, в теп лотехнике, ri медицине, в энергетичес- jcrnt устройствах, в производстве теплообменников и аппаратов для получе шия о собо чистого водорода.

Целью изобретения является повы- пение качества сварного соединения, i На чертеже схематически показан |способ заглушения торцов тонкостен- 1ных труб.

I Герметизируемая трубка 1 малого- диаметра, зафиксированная теплоотво- дом 2, обращена своим вылетом вниз навстречу вертикально ориентированГному источнику 3 свар 04 но го. тепла. |После подачи сварочного импульса про- |Исходит оплавление части стенок труб- :КИ с образованием шва 4. Этот шов

D и S - соответственно наружный диаметр и толщина стенки трубки 0мм), Сварку осуществляют оплавлением соб- . ственных кромок дозированным импульсом тепла в потолочном положении. Помимо процесса герметизации в потолочном положении обеспечивается гарантированный теплоотвод.

10 Важно, чтобы теплоотвод осущест- , влялся на таком расстоянии от торца, когда формирование соединения за счет оплавления части вьтета собственных кромок было бы возможно.

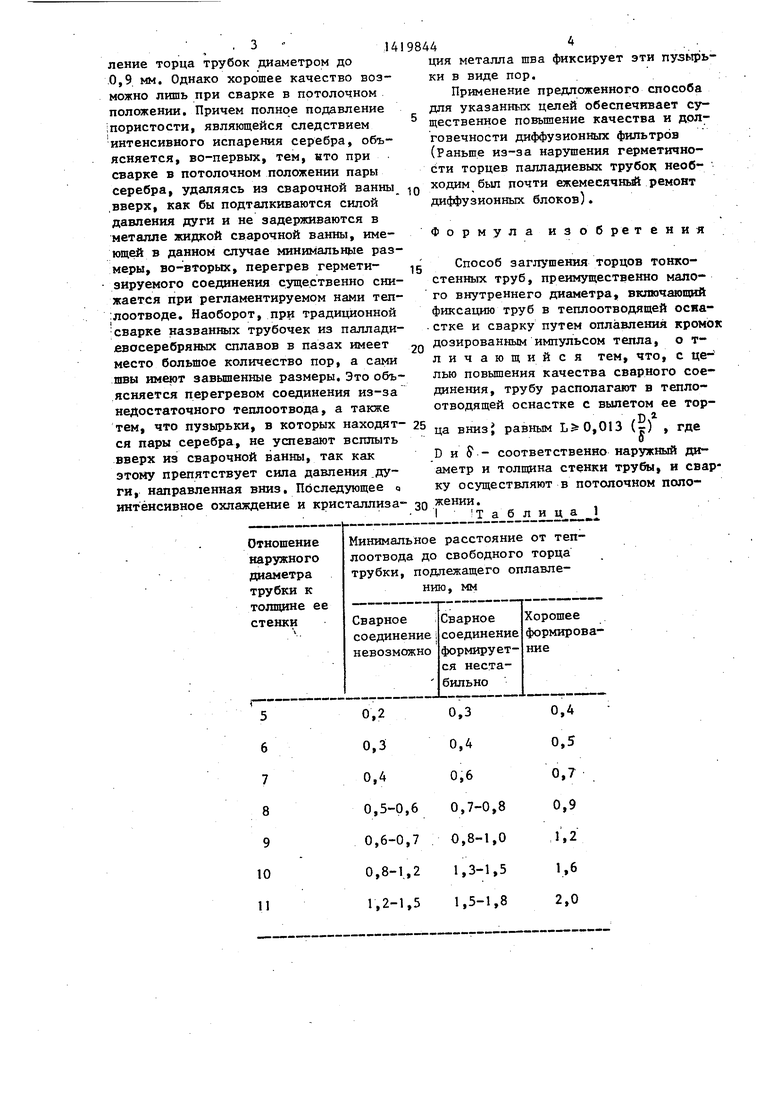

tS Результаты проведенных экспериментов,, для определения минимального рас стояния теплоотвода от оплавляемого торца трубки при ее диаметре 0,5- 1 мм, толщине стенки 0,1 мм и време20 ни.сварки 1 с, представлены в табл.1. Из табл. I видно,, что для устойчивого формирования герметичного сое- данения на торца тонкостенной трубки (капилляра) с толщиной стенки 0,1 мм

;имеет конфигурацию, с внешней стороны 25 теплоотвод следует осуществлять: для

капилляра 0,5 мм-на расстоянии не менее 0,3 ммi.для трубки 0,7 мм - не IvieHee 0,6 MMJ для трубки00,9 мм ,- 1 MMJ для трубки 01,2 мм - 1,8 мм и т.д. При уменьшении этого расстояния на 0,1-0,3 мм формирование соединений становится неустойчивым, а при дальнейшем уменьшении - вообще невозможным, так как расплавляемого металла на торце трубки оказывается недостаточно для заполнения осевого отверстия.

напоминающую сферу. При оплавлении части стенок выле- :та трубки давление сварочного источ- :ника концентрированного тепла (дуги, I плазмы) .направлено вверх по стрелке 3Q I 5. Пары металложидкой сварочной ванны и особенно его легкоплавких составляющих будут также направлены вверх. Более того, теплый воздух, находящийся внутри нагреваемой трубки, также jg : устремляется по направлению действия ; источника тепла, т,е, создаются наиболее благоприятные -условия дегазации сварочной ванны. Разогретьй на длине вылета конец трубки при оттоке до воздуха и паров жидкого металла сварочной ванны изнутри минимально окисляется, что создает хорошие условия для смачивания внутренней части труб- к и расплавом жидкого металла. 5

Из-за наличия капиллярных сил жидкий металл стремится подняться вверх. Однако этому препятствует сила его веса, чем достигаются мини , мальные размеры щва„гл

Таким образом, трубки, фиксируют в теплоотводящей оснастке так, что теплоотвод осуществляют из зоны трубкйр отстоящей от оплавляемого

капилляра 0,5 мм-на расстоянии не менее 0,3 ммi.для трубки 0,7 мм - н IvieHee 0,6 MMJ для трубки00,9 мм ,- 1 MMJ для трубки 01,2 мм - 1,8 мм и т.д. При уменьшении этого расстояния на 0,1-0,3 мм формирование соеди нений становится неустойчивым, а при дальнейшем уменьшении - вообще невозможным, так как расплавляемого металла на торце трубки оказывается недостаточно для заполнения осевого от верстия.

Пример. Способ реализован при изготовлении диффузионных фильтров для получения особо чистого водорода, представляющих собой пучки большого количества трубок 0,9-1,2 мм из сплава палладия с серебром (15- 30% серебра). Трубочки фиксировались в теплоотводящей оснастке (меднзяе губки) с определенным вылетом.

В табл. 2 приведены опытные данны микроплазменной .сварки указанных тру бок, где заштрихованная область - бе зусловное сплавление, дважды даштри- хованная - минимальный вылет торца с неустойчивыми результатами.

Как видно из табл. 2, например, при вылете 0,6 мм независимо от поло

торца трубки на расстоянии, минималь - с жения в пространстве трубочки (ниж- ная величина которого для трубок с нее, потолочное) качество соединений наружным диаметром до 2 мм определяD

где

ется выражением ,013 (-к

трубочек диаметром больше 0,6 мм неудовлетворительное. При валете 1 мм достигается удовлетворительное запла

D и S - соответственно наружный диаметр и толщина стенки трубки 0мм), Сварку осуществляют оплавлением соб- ственных кромок дозированным импульсом тепла в потолочном положении. Помимо процесса герметизации в потолочном положении обеспечивается гарантированный теплоотвод.

Важно, чтобы теплоотвод осущест- влялся на таком расстоянии от торца, когда формирование соединения за счет. оплавления части вьтета собственных кромок было бы возможно.

Результаты проведенных экспериментов,, для определения минимального расстояния теплоотвода от оплавляемого торца трубки при ее диаметре 0,5- 1 мм, толщине стенки 0,1 мм и времени.сварки 1 с, представлены в табл.1. Из табл. I видно,, что для устойчивого формирования герметичного сое- данения на торца тонкостенной трубки (капилляра) с толщиной стенки 0,1 мм

теплоотвод следует осуществлять: для

капилляра 0,5 мм-на расстоянии не менее 0,3 ммi.для трубки 0,7 мм - не IvieHee 0,6 MMJ для трубки00,9 мм ,- 1 MMJ для трубки 01,2 мм - 1,8 мм и т.д. При уменьшении этого расстояния на 0,1-0,3 мм формирование соединений становится неустойчивым, а при дальнейшем уменьшении - вообще невозможным, так как расплавляемого металла на торце трубки оказывается недостаточно для заполнения осевого отверстия.

Пример. Способ реализован при изготовлении диффузионных фильтров для получения особо чистого водорода, представляющих собой пучки большого количества трубок 0,9-1,2 мм из сплава палладия с серебром (15- 30% серебра). Трубочки фиксировались в теплоотводящей оснастке (меднзяе губки) с определенным вылетом.

В табл. 2 приведены опытные данные микроплазменной .сварки указанных трубок, где заштрихованная область - безусловное сплавление, дважды даштри- хованная - минимальный вылет торца с неустойчивыми результатами.

Как видно из табл. 2, например, при вылете 0,6 мм независимо от положения в пространстве трубочки (ниж- нее, потолочное) качество соединений

жения в пространстве трубочки (ниж- нее, потолочное) качество соединений

трубочек диаметром больше 0,6 мм неудовлетворительное. При валете 1 мм достигается удовлетворительное заплав. , 3 14

ление торца трубок диаметром до 0,9 мм. Однако хорошее качество возможно лишь при сварке в потолочном положении. Причем полное подавление ;пористости, являющейся следствием интенсивного испарения серебра, объясняется, во-первых, тем, кто при сварке в потолочном положении пары серебра, удаляясь из сварочной ванны .вверх, как бы подталкиваются силой давления дуги и не задерживаются в металле жидкой сварочной ванны, имеющей в данном случае минимальные размеры, во-вторь1х, перегрев герметизируемого соединения существенно снижается при регламентируемом нами теп- :лоотводе. Наоборот, при традиционной сварке назвашйтх трубочек из паллади- евосеребряных сплавов в пазах имеет место большое количество пор, а сами швы имеют завьшенные размеры. Это объясняется перегревом соединения из-за недостаточного теплоотвода, а также тем, что пузырьки, в которых находятся пары серебра, не успевают всплыть вверх из сварочной ванны, так как этому препятствует сила давления .дуги, направленная вниз. Последующее Q

.

ция металла шва фиксирует эти пузырьки в виде пор.

Применение предложенного способа для указанных целей обеспечивает существенное повышение качества и долговечности диффузионных фильтров (Раньше из-за нарушения герметичио- ёти торцев палладиевых трубок необходим был почти ежемесячный ремонт диффузионных блоков).

Формула изобретения

Способ заглушения торцов тонкостенных труб, преимущественно малого внутреннего диаметра, включающий фиксацию труб в теплоотводящей осяа- стке и сварку путем оплавления кромок дозированным импульсом тепла, о т личающийся тем, что, с целью повышения качества сварного соединения, трубу располагают в тепло- отводящей оснастке с вылетом ее торда вниз5 равным ,013 (г) , где

о

D и У - соответственно наружный диаметр и толщина стенки трубы, и сварку осуществляют в потолочном поло

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контактной стыковой сварки сопротивлением трубы с заглушкой | 1987 |

|

SU1596576A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 2013 |

|

RU2533616C1 |

| Способ дуговой сварки нахлесточного эллипсного соединения труб | 1983 |

|

SU1106619A1 |

| Способ дуговой сварки | 1983 |

|

SU1110575A1 |

| СПОСОБ СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ ТРУБ | 1991 |

|

RU2012462C1 |

| Способ сварки труб с трубной решеткой | 1981 |

|

SU1007881A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ С БОЛЬШОЙ РАЗНИЦЕЙ ТОЛЩИН | 2003 |

|

RU2231431C1 |

| Способ получения искусственного дефекта в сварном шве | 1986 |

|

SU1400827A1 |

| Способ контактной стыковой сварки оплавлением разнотолщинных деталей | 1983 |

|

SU1094697A1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ВЕРТИКАЛЬНЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2069129C1 |

Изобретение относится к сварке в частности к способам заглушения ,торцов тонкостенных труб преимущественно малого диаметра, и может найти применение в различных отраслях машиностроения при изготовлении тепло- обменных аппаратов. Цель изобретения- повыиение качества сварного соединения. Для этого трубу вставляют в отверстие вылетом вниз, равным L 5: 0,013 (D/J), где Т к S - соответственно наружный диаметр и толщина стенки труб. Сварку ведут в потолочном положении. За счет облегчения отвода газов из зоны сварки, создаются наиболее благоприятные условия для дегазации сварочной ванны. Разогретый на длине вылета конец трубки при оттоке воздуха и паров жидкого металла сварочной ванны изнутри минимально окисляется, что создает хорошие условия для смачивания внутренней части трубки расплавом жидкого металла. 1 ил., 2 табл. § (Л

Наименьшее paccmofff/ue em теп/ оот8о0Ь до торца njpi/d/fti мн

V

/

ч

X

| Стеженский А.И., Лукьянчи - ков В.С.5 Рудаков Г.В | |||

| Получение высокочистого водорода в диффузионных установках | |||

| Киев: Наукова думка, 1970, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Родина А.А | |||

| Получение, применение и анализ водорода высокой степени чистоты | |||

| М.: Цветметинформация, 1969, эс | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1988-08-30—Публикация

1986-05-30—Подача