;о

00 О5 О5

1

I Изобретение относится к технологии ма- шиностроения и может быть использовано 1для поверхностной обработки деталей. j Целью изобретения является увеличение долговечности установки.

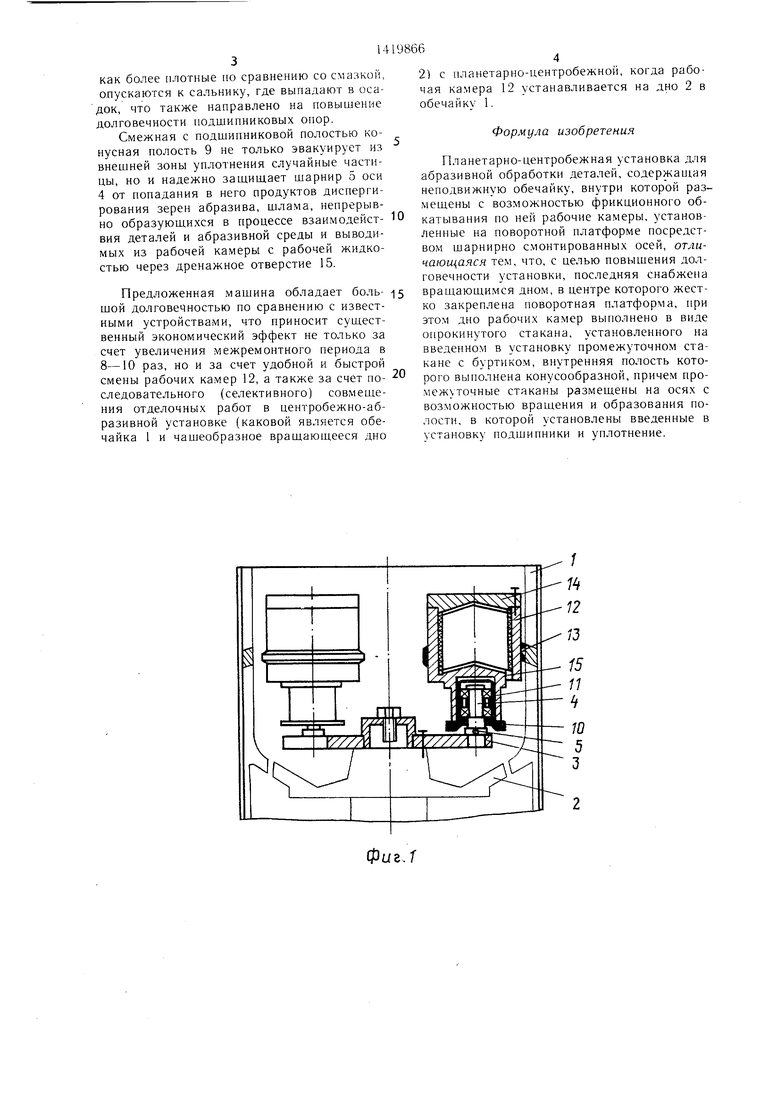

i На фиг. 1 схематично изображена пла- нетарно-центробежная установка; на фиг. 2 - узел соединения барабанов с ротором.

Установка содержит цилиндрическую обечайку 1 и вращающееся дно 2, несущее жестко закрепленную поворотную платфор- му 3 с равномерно расположенными по диаметру осями 4, закрепленными на шарнирах 5. На оси 4 надеты подшипники, заключенные в промежуточные стаканы 6, полости 7 которых герметизируются стояночным уплотнением 8, уплотняющей губкой, взаимо,- действующей с осью 4. Между промежуточным стаканом 6 и осью 4 образована полость 9. Верхний торец буртика 10 совместно с наружной поверхностью стакана 6 центрирует и удерживает втулку 11, выполненную заод- но (или жестко соединенной) с дном рабочей камеры 12. Дно и боковая стенка рабочей камеры футерованы противоизносным материалом. Дно рабочей камеры может быть плоским или в виде торцового кулачка с несколькими рабочими профилями. По диаметру рабочая камера 12 охвачена фрикционным кольцом 13, который взаимодействует с цилиндрической обечайкой 1, обеспечивая фрикционный обкат рабочей камеры 12, а сверху она уплотняется быстросъем- ной крышкой 14 с отверстием для подвода рабочей жидкости (не показано), также покрытой противоизносной футеровкой, и с кулачковой торцовой поверхностью.

В дне рабочей камеры 12 выполнено дренажное отверстие 15, число рабочих камер ;, расстояние от оси рабочей камеры выбираются из необходимого количества рабочей жидкости, потребного для проведения процесса обработки деталей. Отверстие 15 защищено от попадания в него мелких частиц и деталей, но хорошо пропускает рабочую жидкость в моменты, когда оно находится на радиусе (от оси вращения ротора 3) большем, чем радиус траектории переносного движения рабочей камеры. Число рабочих камер может быть 2, 3, 4 и т.д., но предпочтитель- нее три, так как в этом случае несбалансированность рабочих камер меньше.

Машина работает следующим образом.

Рабочие камеры 12 за пределами маши ны загружают (снаряжают) необработанны- ми деталями и заливают обрабатываюпхей абразивной средой некоторый объем рабочей жидкости и закрывают крышками 14, далее, ориентируя втулкой 11 вниз, рабочую камеру 12 надевают на стаканы 6 до упора их в буртики 10.

При включении враь ия дна 2 с платформой 3 центробежная сила поджимает

5

5

0 Q

5 5

0

0

рабочую камеру к цилиндрической обечайке совместно с фрикционным кольцом 13, плоскость которого для надежного контакта с обечайкой и исключения вредного изгиба оси 4 выполнена ближе к центру масс снаряженной рабочей камеры (ось 4 в это время поворачивается в шарнире 5), ограничивая поворот оси 4 и создавая благоприятные условия для фрикционного обкатывания. В результате воздействия центробежных полей от переносного движения и вращения рабочих камер вокруг своих осей (алгебраического сложения векторов центробежных сил этих движений) объем массы деталей, абразива и рабочей жидкости распределяются по одну сторону оси рабочей камеры (в основном за радиусом траектории переносного движения рабочих камер), где происходит интенсивное взаимодействие абразивной среды с поверхностями, особенно выступающими элементами деталей, в резу.тьтате чего идет интенсивный металлосъем с детали. В это время рабочая жидкость, смывающая продукты абразивного резания (шла.м от связки, металлическая стружка, окалина и т.д.), вытекает через дренажное отверстие 15 в течение половины периода оборота рабочей ка.меры, т.е. только тогда, когда дренажное отверстие 15 находится под столбом жидкости, что позволяет провести процесс обработки в присутствии рабочей жидкости более длительный, че.м при непрерывном сливе при одной и той же порции рабочей жидкости. Наличие на дне рабочей камеры 12 и крышке 14 кулачковых поверхностей интенсифицирует процесс обработки деталей за счет дополнительного вертикального (в обоих направлениях) перемещения массы деталей и абразива, что увеличивает путь взаимодействия зерен абразива и обрабатываемой поверхности деталей.

Жидкая смазка, находящаяся в подшипниковой полости 7 при неподвижной турели (стакане 6 соответственно), уплотняется эластичным сальником, охватывающим уплотняющим пояском (губкой) ось 4. При вращении стакана 6 вращается и уплотнение 8. За счет центробежных сил уплотнение 8 отходит равно.мерно от поверхности оси 4, прекращая износ губки о шероховатость поверхности оси 4, в результате

чего увеличивается долговечность его герметизации, а это исключает утечку смазки из уплотняемой гюлости подшипников, те.м самым увеличивается долговечность подшипни- ковьгч опор рабочих камер, т.е. всей машины. Кроме того, жидкая смазка, участвуя в пе- репосно.м движении и вращении стаканов 6, ас1феделяет свой объем аналогично, как и масса деталей и абразивЕ в рабочей камере. Это обеспечивает постепенную смазку всех элементов качения подшипников, включая и верхний, продукты износа чрением которых.

как более ьлотные по сравнению со смазкой, о.пускаются к сальнику, где выпадают в осадок, что также направлено на повышение долговечности подшипниковых опор.

Смежная с подшипниковой полостью конусная полость 9 не только эвакуирует из внешней зоны уплотнения случайные частицы, но и надежно заш,ищает шарнир 5 оси 4 от попадания в него продуктов диспергирования зерен абразива, шлама, непрерывно образуюшихся в процессе взаимодействия деталей и абразивной среды и выводимых из рабочей камеры с рабочей жидкостью через дренажное отверстие 15.

Предложенная машина обладает большой долговечностью по сравнению с известными устройствами, что приносит существенный экономический эффект не только за счет увеличения межремонтного периода в 8-10 раз, но и за счет удобной и быстрой смены рабочих камер 12, а также за счет последовательного (селективного) совмеше- ния отделочных работ в центробежно-аб- разивной установке (каковой является обечайка 1 и чашеобразное врашаюшееся дно

0

5

0

2) с планетарно-центробежной, когда рабочая камера 12 устанавливается на дно 2 в обечайку 1.

Формула изобретения

Планетарно-центробежная установка для абразивной обработки деталей, содержап1ая неподвижную обечайку, внутри которой размешены с возможностью фрикционного обкатывания по ней рабочие камеры, установленные на поворотной платформе посредством шарнирно смонтированных осей, отли- чающаяся тем, что, с целью повышения долговечности установки, последняя снабжена врашаюшимся дном, в центре которого жестко закреплена поворотная платформа, при этом дно рабочих камер выполнено в виде опрокинутого стакана, установленного на введе1 ном в установку промежуточном стакане с буртиком, внутренняя полость которого выполнена конусообразной, причем промежуточные стаканы размешены на осях с возможностью вращения и образования полости, в которой установлены введенные в установку подшипники и уплотнение.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 1992 |

|

RU2027580C1 |

| Устройство для центробежной планетарной обработки деталей | 1986 |

|

SU1333547A1 |

| Устройство для вибрационной обработки | 1986 |

|

SU1362607A1 |

| Устройство для центробежно-планетарной абразивной обработки деталей | 1987 |

|

SU1509234A1 |

| Устройство для центробежной обработки деталей | 1982 |

|

SU1087313A1 |

| Устройство для центробежной обработки деталей | 1985 |

|

SU1240555A1 |

| МОНОБЛОЧНЫЙ ЦЕНТРОБЕЖНЫЙ ЭЛЕКТРОНАСОС | 2000 |

|

RU2175408C1 |

| Устройство для центробежной абразивной обработки деталей | 1983 |

|

SU1168392A1 |

| Устройство для обработки мелких деталей гранулированной средой | 1984 |

|

SU1206064A1 |

| Торцовое уплотнение | 1980 |

|

SU932040A1 |

Изобретение относится к технологии машиностроения, .может быть использовано для поверхностной обработки деталей и позволяет увеличить долговечность установки. Установка выполнена в виде неподвижной обеча1 1ки и вращающегося дна, на которо.м с.монтирован ротор с рабочи.ми ка.мерами, уста 1овленными с воз.можностью обкатывания по обечайке. Дно рабочих камер выполнено в виде перевернутого стакана, установленного на промежуточном стакане с кольцеобразным буртиком, внутренняя по. юсть которого выполнена конусообразной. Про- межуточнь е стаканы разменхены на осях с возможностью врангения и образования полости, в которой установлены подн1ипники и уплотнение. 2 ил.

Фиг. Г

Фи. 2

| , Авторское свидетельство СССР № 1266713, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-08-30—Публикация

1986-10-21—Подача