со

I Изобретение относится к термичес кой обработке стали и может быть использовано при изготовлении тонко стеннык шарошек для целлюлозно -бу- мажиой промьшшенности из сталей типа ШХ15 и 40Х.

Цель изобретения - улучшение ка чества путем снижения овальности отверстий шарошек.

: Сущность изобретения заключается IB том, что в отличие от известного I способа перед закалкой с последующим I низким отпуском вместо отжига на зер нистый цементит производят предвари- : тельный отпускf путем нагрева стали до 400-500 4 в течение 1-2 ч/ с после- i дующим охлаждением на воздухе. I Способ осуществляют следующим I образом.

I После механической обработки тон- I костенные изделия подвергают предва- I рительному отпуску по режиму: нагрев до 400-500 С, выдержка 1-2 ч, охлаж- дение на воздухе. Далее осуществляют г закалку - нагрев вьше критической точки (АсЗ) на 30-50 С, выдержка до полного прогрева изделия, охлаждение в жидкости, И,наконец, отпуск - нагрев до 150-200 С, вьодеряска 1,5 ч, охлаждение на воздухе,

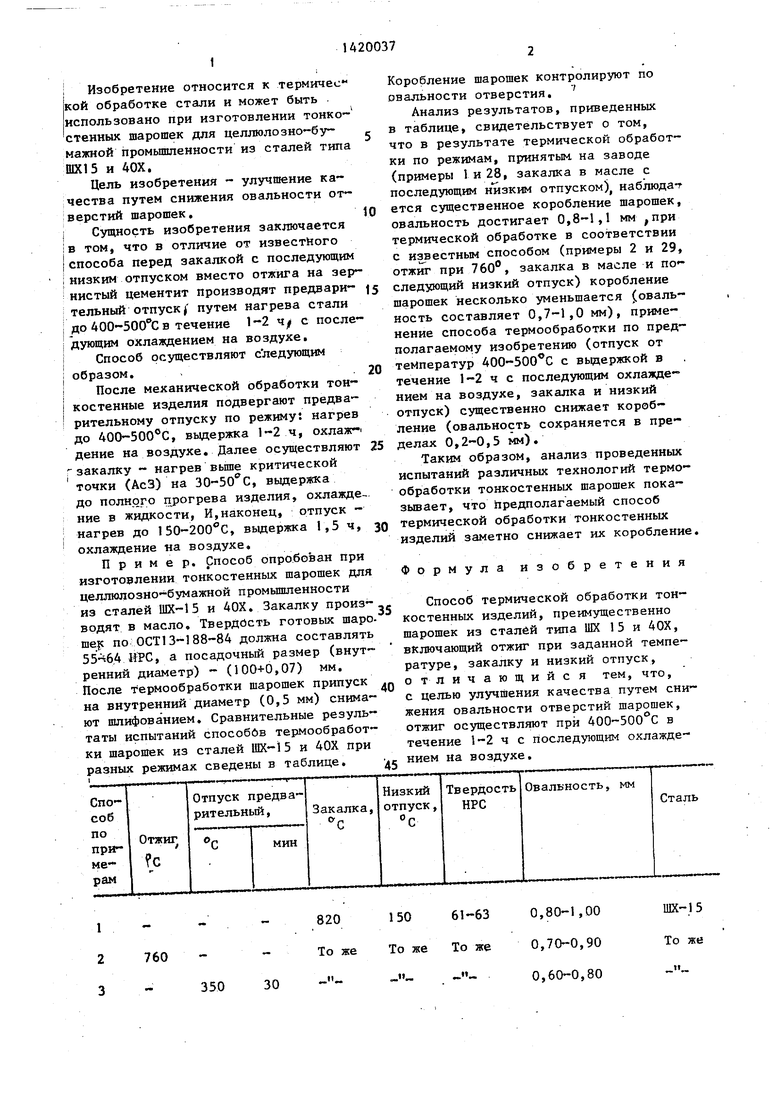

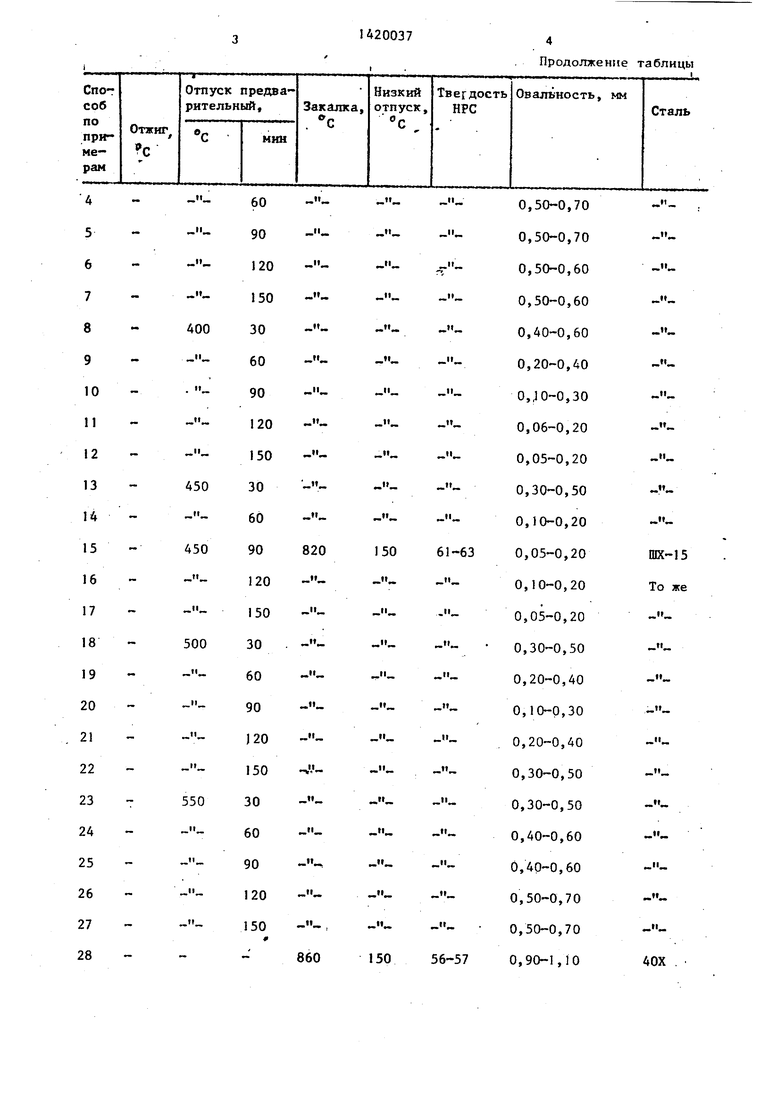

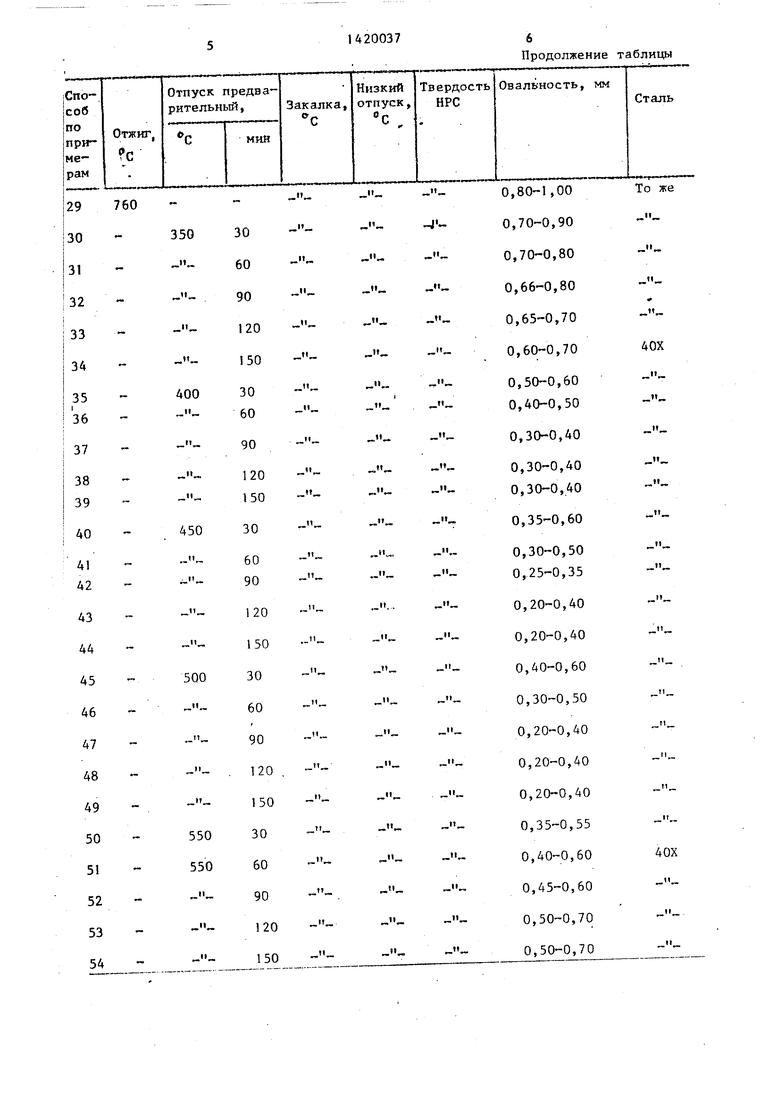

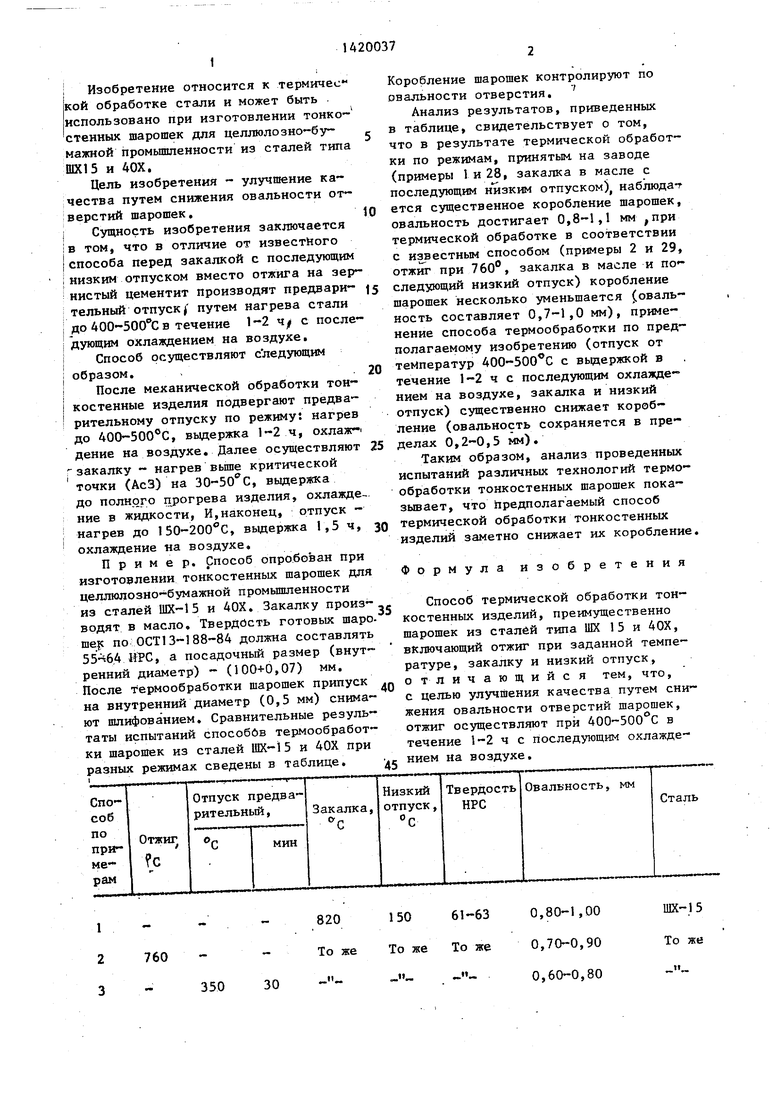

Пример. Способ опробован При изготовлении тонкостенных шарошек для целлюлозно-бумажной промьшшенности из сталей ШХ-15 и 40Х. Закалку производят в масло, ТверДбсть готовых шаре шер по ОСТ13-188-84 должна составлять ЦРС, а посадочный размер (внутренний диаметр) - (100+0,07) мм. После Термообработки шарошек припуск на внутренний диаметр (0,5 мм) снимают шлифованием. Сравнительные результаты испытаний способбв термообработки шарошек из сталей ШХ-15 и 40Х при разных режимах сведены в таблице,

0

0

5

5 О

.г

5

Коробление шарошек контролируют по овальности отверстия,

Анализ результатов, приведенных в таблице, свидетельствует о том, что в результате термической обработки по режимам, принятый на заводе (примеры 1 и 28, закалка в масле с последующим низким отпуском) набпюяат ется существенное коробление шарошек, овальность достигает 0,8-1,1 мм ,при термической обработке в соответствии с известным способом (примеры 2 к 29, отжиг при 760, закалка в масле и последующий низкий отпуск) коробление шарошек несколько уменьшается (овальность составляет 0,7-1,0 мм), применение способа термообработки по предполагаемому изобретению (отпуск от температур 400-500 С с выдержкой в течение 1-2 ч с последующим охлаждением на воздухе, закалка и низкий отпуск) существенно снижает коробление (овальность сохраняется в пределах 0,2-0,5 мм),

Таким образом, анализ проведенных испытаний различных технологий термообработки тонкостенных шарошек показывает, что Предполагаемый способ термической обработки тонкостенных изделий заметно снижает их коробление,

Формула изобретения

Способ термической обработки тон- кос тенньк изделий, преимущественно шарошек из сталбй типа ШХ 15 и 40Х, включающий отжиг при заданной температуре, закалку и низкий отпуск, отличающийся тем, что, с целью улучшения качества путем снижения овальности отверстий шарошек, отжиг осуществляют при 400-500°С в течение 1-2 ч с последующим охлаждением на воздухе.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверхностной закалки цилиндрических деталей | 1987 |

|

SU1650733A1 |

| Способ термической обработки длинномерных изделий из хромоникелевых сталей аустенитно-мартенситного класса | 1985 |

|

SU1258848A1 |

| Способ химико-термомеханической обработки стальных изделий | 1989 |

|

SU1680797A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ЛИТЫХ СЕРДЕЧНИКОВ КРЕСТОВИН ЖЕЛЕЗНОДОРОЖНЫХ СТРЕЛОЧНЫХ ПЕРЕВОДОВ | 1987 |

|

RU2068449C1 |

| СПОСОБ ОБРАБОТКИ ГОРЯЧЕКАТАНОГО ПРОКАТА ПОД ВЫСАДКУ БОЛТОВ | 2008 |

|

RU2380432C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ СРЕДНЕУГЛЕРОДИСТЫХ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 1996 |

|

RU2117069C1 |

| Способ термообработки высокохромистого чугуна | 1986 |

|

SU1413146A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2007 |

|

RU2348701C2 |

| Способ закалки стальных изделий | 1978 |

|

SU685702A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ | 2005 |

|

RU2295416C1 |

Изобретение относится к термк ческой обработке стали и может быть использовано при изготовлении тонкостенных шарошек для целлюлозно-бумажной промьшшенности из сталей типа гаХ15 и 40Х. Цель изобретения - улучшение качества путем снижения овальности отверстий шарошек. Сущность изобретения заключается в том, что после механической обработки тонкостенные изделия подвергают предвари- , тельному отпуску, нагревая до 400-500 С и вьщерживая на воздухе 1-2 ч, затем осуществляют закалку и отпуск. При закалке изделия нагревают выше критической точки на и выдерживают до полного прогрева изделия, охлаждают в жидкости, а при отпуске нагревают до J50-200 C, выдерживают 1,5 ч, затем охлаждают на воздухе, 1 табл. (Л

760

350

30

82015061-63

То же То же То же .

111Х-15 То же

Продолжение таблицы

Продолжение таблицы

| Заявка ФРГ № 3307041, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шмьпсов А.А.Справочник термиста, М.: Машгиз, 1956, с.234. | |||

Авторы

Даты

1988-08-30—Публикация

1987-02-23—Подача