Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки тонкостенных изделий | 1987 |

|

SU1420037A1 |

| Способ поверхностной термомеханической обработки металлических изделий | 1980 |

|

SU964013A1 |

| ИНДУКЦИОННОЕ УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ С ИХ ВРАЩЕНИЕМ | 2010 |

|

RU2464323C2 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201460C2 |

| Станок для термообработки длинномерных сложных изделий | 1980 |

|

SU954445A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КАТКОВ ГУСЕНИЧНЫХ МАШИН | 2003 |

|

RU2240359C1 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ПЕРЕМЕННОГО СЕЧЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2320731C2 |

| Способ поверхностного упрочнения стальных изделий | 1982 |

|

SU1090733A1 |

| Способ обработки кольцевых длинномерных деталей | 1988 |

|

SU1525217A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗАКАЛЕННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2181649C2 |

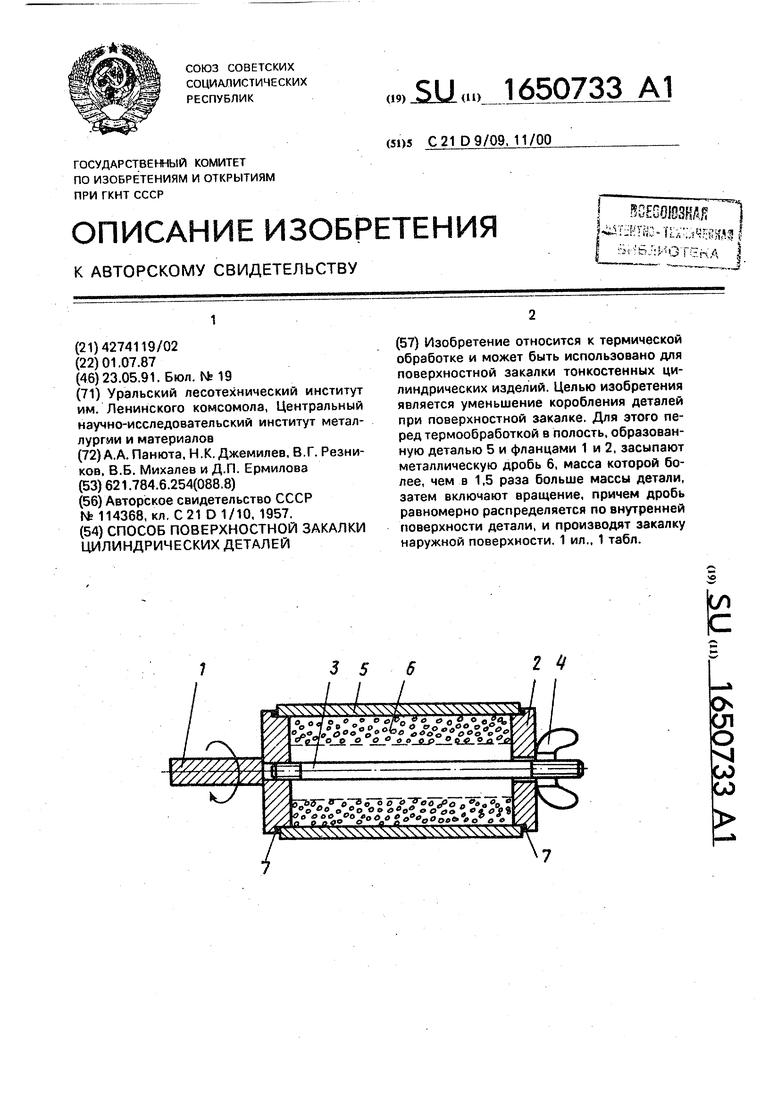

Изобретение относится к термической обработке и может быть использовано для поверхностной закалки тонкостенных цилиндрических изделий. Целью изобретения является уменьшение коробления деталей при поверхностной закалке. Для этого перед термообработкой в полость, образованную деталью 5 и фланцами 1 и 2, засыпают металлическую дробь 6, масса которой более, чем в 1,5 раза больше массы детали, затем включают вращение, причем дробь равномерно распределяется по внутренней поверхности детали, и производят закалку наружной поверхности. 1 ил., 1 табл.

3 5

i X frNX VNX4N N C444X о о «/о о ° Ро ° о о в/Ч. Ate-iS siaiiS

I

Ч«в ° Ро а в О°о° - - &Ж У&&&&&

ОчГ

2 Ч

VNX4N N C444X ° Ро ° о о в/Ч. -iS siaiiS

Ч«в ° Ро а в О°о° - - &&&&&

О

ел о VI

W 00

Изобретение относится к термической обработке и может быть использовано для осуществления поверхностной закалки тонкостенных цилиндрических изделий.

Целью изобретения является уменьшение коробления деталей при поверхностной закалке.

Ззкалку осуществляют, нагревая вращающееся изделие токами высокой частоты с последующим спрейерным охлаждением, но перед нагревом изделия внутрь его помещают порошкообразный металлический сплав, масса которого более, чем в 1,5 раза превышает массу изделия, и вращают изделие с частотой, обеспечивающей равнсмер- ное распределение металлического порошка по внутренней поверхности изделия.

На чертеже приведено устройство, реализующее способ.

Способ осуществляют следующим образом.

Внутрь тонкостенного цилиндрического изделия насыпают металлическую дробь, масса котооой минимум в 1,5 раза больше массы изделия, любым известным способом изделие с дробью закрепляют и приводят во вращение. Частоту вращения доводят до величины, обеспечивающей равномерное рас- пределение металлической дроби по внутренней поверхности изделия, а затем нагревают вращающееся изделие токами высокой частоты и охдаждают спрейером. Частота вращения изделия, необходимая для равномерного распределения дроби, зависит от внутреннего диаметра изделия: п 5: 60/D (об/мин), где D - диаметр детали, м.

Между ведущим 1 и ведомым 2 фланцами при помощи стяжного болта 3 и гайки 4 закрепляют тонкостенное цилиндрическое изделие 5, внутрь которого помещают металлическую дробь 6, например чугунную. Чтобы нагрев детали происходил по возможности равномернее между фланцами и изделием, прокладывают асбестовый шнур 7,

Для осуществления закалки собранное устройство закрепляют за хвостовик ведущего фланца в патроне и вдвигают в индук- тор-спрейер. Включают вращение с

частотой, обеспечивающей равномерное распределение дроби по стенкам детали. Производят нагрев изделия токами высокой частоты до заданной температуры поверхности детали с последующим спрейерным охлаждением (закалка). Режим отпуска: нагрев до 150-200°С, выдержка 1,5 ч, охлаж- ч дение на воздухе.

Способ опробован при изготовлении

тонкостенных шарошек для целлюлозно-бумажной промышленности из стали ШХ-15 и 40Х. Твердость готовых шарошек должна составлять 55-64HRC, посадочный размер (внутренний диаметр) 100 ± 0,07 мм.

В результате термической обработки по следующим режимам: сталь ШХ-15 - закалка в масло с 820°С, отпуск 150-200°С с выдержкой 1,5 ч; сталь 40Х - закалка в масло с 860°С, отпуск 150-200°С с выдержкой 1,5 ч,

овальность шарошек составляет для стали ШХ-15 0,80-1,00 мм, а для стали 40Х 0,90- 1,10мм.

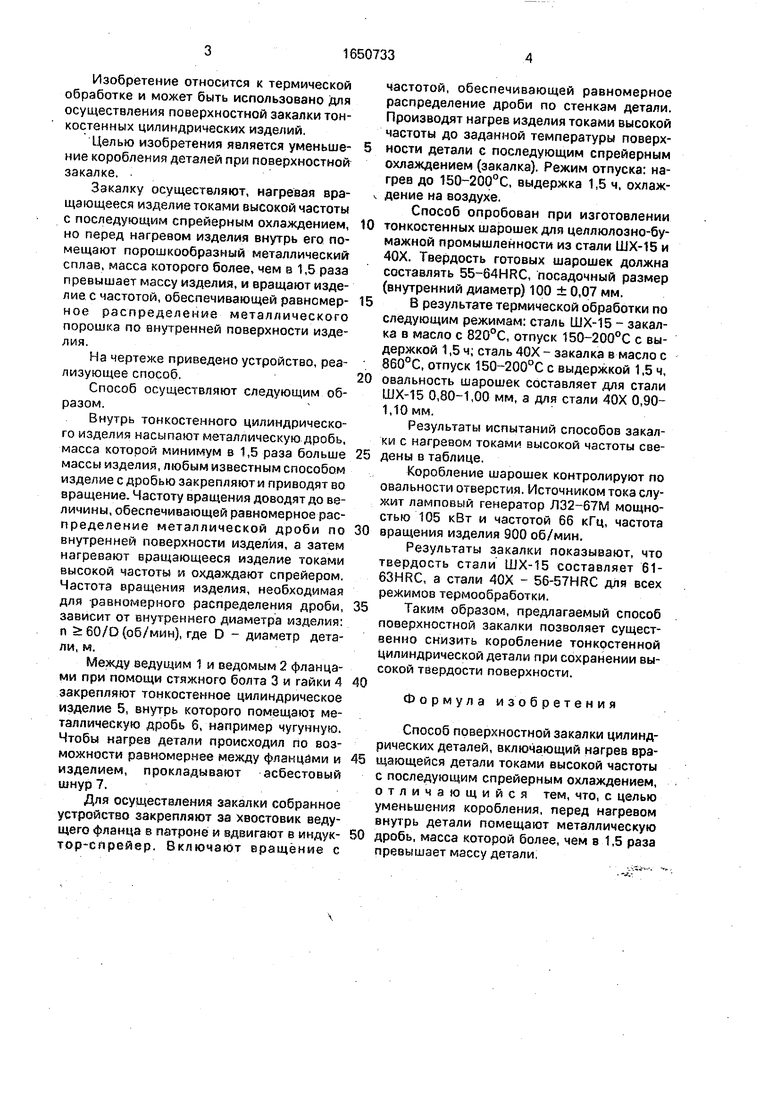

Результаты испытаний способов закалки с нагревом токами высокой частоты сведены в таблице.

Коробление шарошек контролируют по овальности отверстия. Источником тока служит ламповый генератор Л32-67М мощностью 105 кВт и частотой 66 кГц, частота

вращения изделия 900 об/мин.

Результаты закалки показывают, что твердость стали ШХ-15 составляет 61- 63HRC, а стали 40Х - 56-57HRC для всех режимов термообработки.

Таким образом, предлагаемый способ поверхностной закалки позволяет существенно снизить коробление тонкостенной цилиндрической детали при сохранении высокой твердости поверхности.

Формула изобретения

Способ поверхностной закалки цилиндрических деталей, включающий нагрев вращающейся детали токами высокой частоты с последующим спрейерным охлаждением, отличающийся тем, что, с целью уменьшения коробления, перед нагревом внутрь детали помещают металлическую

0 дробь, масса которой более, чем в 1,5 раза превышает массу детали.

| Автоматический станок для закалки пальцев звена гусеницы токами высокой частоты | 1957 |

|

SU114368A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-23—Публикация

1987-07-01—Подача