(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Линейный охладитель | 1981 |

|

SU1018988A1 |

| Способ загрузки агломерата в охладитель перекрестного тока | 1980 |

|

SU981407A1 |

| Устройство для загрузки агломерата на линейный охладитель | 1983 |

|

SU1122876A1 |

| Способ охлаждения насыпного слоя агломерата | 1979 |

|

SU896075A1 |

| Способ охлаждения агломерата | 1980 |

|

SU969767A1 |

| Линейный охладитель | 1984 |

|

SU1285293A1 |

| Способ загрузки шихты на агломерационную машину и устройство для его осуществления | 1981 |

|

SU985093A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1991 |

|

RU2010874C1 |

| АГЛОМЕРАЦИЯ С ИСПОЛЬЗОВАНИЕМ УСИЛИВАЮЩЕГО АГЕНТА В АГЛОМЕРАЦИОННОЙ ШИХТЕ | 2004 |

|

RU2365639C2 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ АГЛОМЕРАТА НА ЛИНЕЙНЫЙ ОХЛАДИТЕЛЬ | 1991 |

|

RU2012603C1 |

Изобретение относится к черной металлургии и может быть использова но при охлаждении агломерата. Цель изобретения - повышение скорости охлаждения агломерата, уменьшение его разрушаемости и снижение потерь сырья. После спекания агломерат подвергают дроблению и классификации, при которой удаляется избыточное количество мелких фракций-5 мкм, затем на полотно охладителя загружают агломерат, содержа1йий 7-13% фракций класса-1 мм и 8-12% класса 1-5 мм, и охлаждают продувом воздуха. Наличие мейких классов улучшает теплообмен в слое и повьппает эффективность охлаждения. 1 табл. а S

4

1

4

; Изобретение относится к черной ме тёллургии и может быть использовано П0Н охлаждении агломерата.

I Цель изобретения повышение ско- рфсти охлаждения агломерата, умень™ шфние его разрушаемости и снижение потерь сырья.

i Согласно способу используют два о|клаждающих агента, одним из которых является воздух, продуваемый через насыпную массу кусков, а вторым - мелкие зерна собственно агломерата, заполняющие часть порового простран - ства,

I Это приводит к интенсивному разви- 4ию двух форм теплообмена конвек тивного переноса тепла движущимся потоком воздуха и Кондукционного а счет переноса тепла теплопровод™ Ьостью от кусков агломерата к мелким фракциям - 5 мм и последующей пере- Сдачей этого тепла воздушному потоку. Наличие мелкой фракции усиливает |турбулизацию потока воздуха, в поро |вом пространстве, повышая эффектив JHocTb его использования, а возникно- |Вение турбулентных пульсаций придает подвижность зернам этой фракции, в результате чего происходит перемеши вание частиц, соударение их между собой и о поверхность кусков, огра- ничивающих поровое пространство, Это приводит к срьшу с поверхности кусков слоя неподвижного .воздуха, препятствующего отводу тепла с их поверхности.

Мелкая фракция обеспечивает равномерное распределение потока воздуха в охлаждаемом объеме, в результате чего устраняются канальные продувы сквозь насыпной слой агломерата, поскольку в результате .сохранения сплош ности потока зерна мелочи переносятся из пор меньшего сечения, где скорость воздуха высокая,в поры большего сече™ ния, где скорость потока снижается и происходит осаждение мелочи, сопровождающееся выравниванием поля скоростей воздуха по сечению слояе

Отвод тепла с поверхности кусков происходит не только за °счет прямого контакта холодного воздуха с куском агломерата, а преимущественно через экранирующие его частицы мелочи, находящиеся в непрерывном движении, включая вращательный момент. Поскольку зерна мелочи представляют собой материал, находящийся в равновесном

состоянии относительно термонапряжений, реально возникающих при продуве слоя холодным воздухом, то его разрушение не происходит. Сокращение

контакта холодного воздуха непосредственно с поверхностью кусков снижает до минимума разрушение агломерата, . приводит к улучшению качества

п агломерата и уменьшению потерь сырья, С уменьшением размера зерен мелких фракций увеличивается их суммарная поверхность, что сопровождается ин тенсификацией теплоотдачи от агло-

2 мерата к воздуху. Однако уменьшение размера зерен с ростом содержания пыле™ видных фракций приводит к снижению газопроницаемости слоя в целом, что сопряжено с ухудшением показателей

Q охлаждения агломерата.

Поэтому для осуществления данного способа необходимо оптимальное соотношение между фракциями мелочи, их количеством и расходом воздуха на охлаж-

5 дение агломерата. Оптимальное соотношение пьтевидньцс фракций (-1 мм) и зерен (1 - 5) мм в наполнителе при заданном расходе воздуха обеспечивает минимальные потери сырья при

Q охлаждении агломерата, равномерное охлаждение его кусков при минимальном приращении содержания в нем мелочи -5 мм.

Оптимальные режимы предлагаемого способа определялись в промьш1ленных условиях при охлаждении агломерата основностью (CaO/SiO), равной 1,4 ед. модуляS дутьем снизу на линейном охладителе ОПЗ-125. Высота слоя, агломерата на полотне охладителя составляла 550 мм.

Спеченная масса агломерата; выгружаемая из агломашины, поступала на дробление, после чего подвергалась классификации, в результате которой из нее удалялось избыточное количество зерен крупностью 1 и 1-5 мм.

В процессе опытно-промьшшенного испытания способа определялись массовая доля класса -5 мм в поступающей на охладитель массе агломерата, содержание класса мм, расход воздуха, время охлаждения агломерата до среднемассовой температуры 90- , максимальная температура охлажденных кусков, потери сы.рья и приращение мелочи -5 мм в результате охлаждения .

5

0

5

0

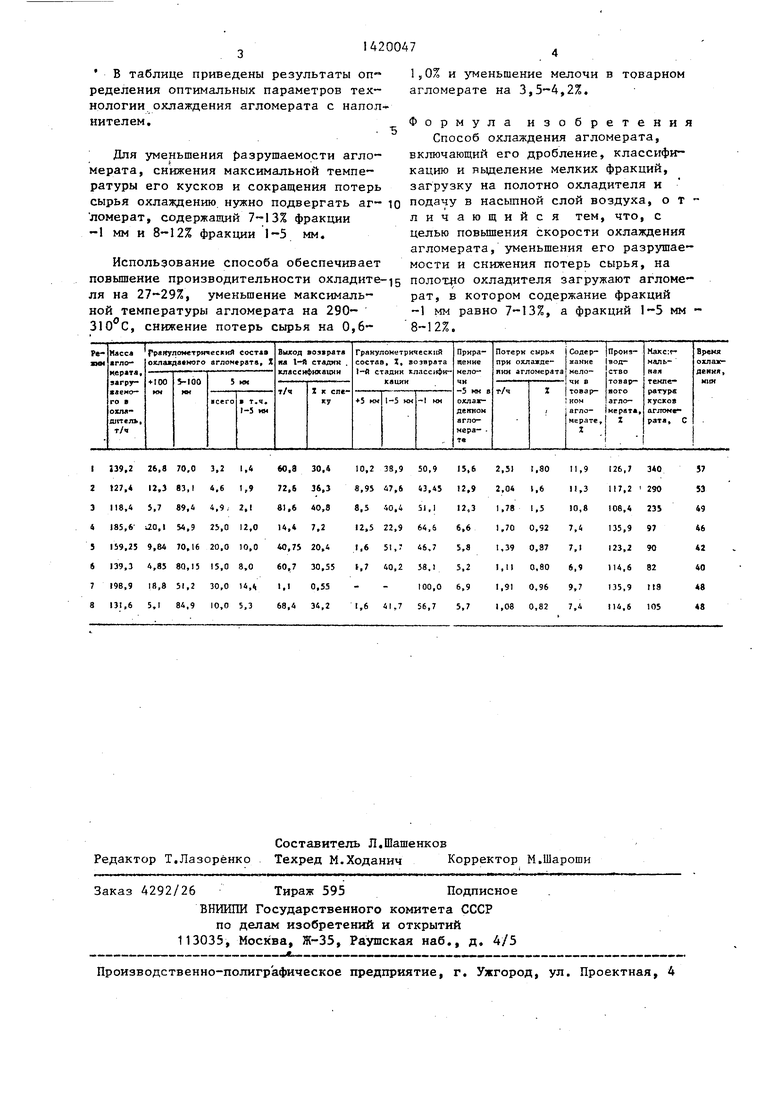

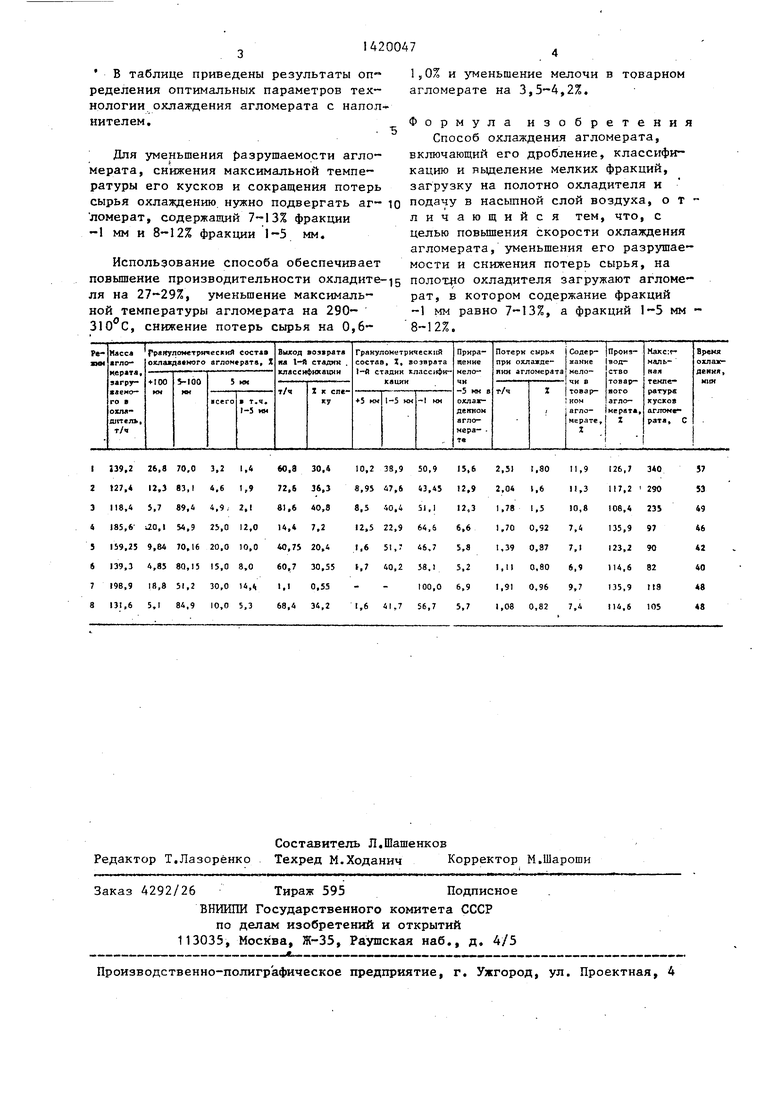

В таблице приведены результаты оп ределения оптимальных параметров технологии охлаждения агломерата с напол- нителем.

Способ охлаждения агломерата, включающий его дробление, классификацию и ньоделение мелких фракций, загрузку на полотно охладителя и

Для уменьшения разрушаемости агломерата, снижения максимальной температуры его кусков и сокращения потерь

сырья охлаждению, нужно подвергать аг- юподачу в насыпной слой воздуха, о т

ломерат, содержащий 7-13% фракцииличающийся тем, что, с

-1 мм и 8-12% фракции 1-5 мм.целью повьппения скорости охлаждения

агломерата, уменьшения его разрушаеИспользование способа обеспечиваетмости и снижения потерь сырья, на

повышение производительности охладите-15попо-цю охладителя загружают агломеля на , уменьшение максималь-рат, в котором содержание фракций

ной температуры агломерата на 290--1 мм равно 7-13%, а фракций 1-5 мм 310 С, снижение потерь сырья на 0,61,0% и т еньшение мелочи в товарном агломерате на 3,5-4,2%.

Формула изобретения

Способ охлаждения агломерата, включающий его дробление, классификацию и ньоделение мелких фракций, загрузку на полотно охладителя и

8-12%.

| Бабушкин Н.М | |||

| и др | |||

| Охлаждение агломерата и окатышей | |||

| М.: Металлургия, 1975, с.148-157 | |||

| 0 |

|

SU83557A1 | |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-08-30—Публикация

1986-06-23—Подача