3Э

иого полидисперсного слоя и их использование сопровождается увеличением времени охлаждения, ростом капитальных, эксплуатационных и энергетических затрат, недоохлаждением агломерата до допустимой для безопасности транспортирования температуры. Наиболее близким к изобретению по технической сущности и достигаемому результату являе.тся способ загрузки, заключающийся в том, что охлаждаемый материал разделяется на две фракции; мелкую и крупную. Крупную фракцию загружают на решетку охладителя, а мелкую фракцию размещают сверху. Охлаждение осуществляют продувом снизу вверх З .

К недостатком указанного способа следует отнести неэффектиЕ)иое охлаждение кусков максимальной крупности (более 80 MMJ, лимитирующих охлаждение всего слоя до заданной температуры. Охлаждение кусков максимальной крупности в окружении крупной фракции происходит малоэерфективно, поскольку из-за низкого сопротивления слоя, окружающего самые крупнело куски, т.е. низкого перепада давлений в слое крупных кусков, воздух охлаждает крупные куски, главн.ым образом омывая их с внешней стороны, а фильтрация через сквозные поры развита слабо. Это обстоятельство и является основной причинс й сравнительно небольшого ( снижения удельного расхода воздуха после внедрения рассматриваемого способа загрузки .

Кроме того, загрузка мелкой фракции агломерата в том числе и саг-юй мелкой) на выходе из слоя охлаждающего агента вызывает повышенное пылевыделение. Это влечет за собой необходимость установки дополнительных Пьтебчистных, соору чений, ухудшает условия труда обслуживающего персонала.

Указанные недостатки обуславливают повышенные эксплуатационные и капитальные затраты.

Таким образом, и известный усовершенствованный способ загрузки не обеспечивает эффективного и экономичного охлаждения полидисперсного слоя агломерата.

Целью изобретения является повышение производительности охладителя и снижение эксплултационнь1х затрат .

Постаален.мая цель достигается тем что с-оглйсно способу з згрузки аглоMtiJ,. в охладитель 1ерекрестного тока. включающем,у распределение фракций агломерата в направлении потока охлаждающего агента, дробленнь1Й агломе;зат разделяют на 3 фракции: мелкую i-IO MMJ, крупную мм) и среднюю МО-8С MMJ, крупную фракцию агломерата укладывают со стороны входа охлаждающего агента в слой, 70-85 мелкой укладывают в слой мопду рупг-ОЙ и средней фракциями и - ме.жду куска...и крупной фракции, а - со стороны выхода (JXлaждcЗющe|f агента из слоя.

Со охлаждающего агента укла/1ь зают слой постели толщиной 50-8и v1 из средней фоакции агломерата.

Раз/1еление слоя аглоиерата на три фракции по крупност- и (редтизгаемое располо/чение фра к ц.-:.-- по ходу охлаждающего arci-iTa );Я(.Т cyi:;eci вен1- О уменьииь зрег.я охлсзж,:1ег;ия всего сло до за/данной те пературы, сократить удельш-е расходы всхздуха на охлаждении, С:изи:ь n;jocbi::b материала под решет у ох.тадители, угзелимить температуру воздухг- -а из слоя йглог..ерата, т. . пггзысить эффективно cTii ;5Сг-ольз;н5Т1-11-;1 охла/ / щего гента ,

С-1Иже1-1И::: в|)нме(-и-1 (охлаждения слоя достигается за счет того, что крупные куски располаг ают на входе в слой охла)кдающ(го згеь1та, где они ом.ываются холод - ым воздухом. Расположение кусков (-;аль1ЧОй круп;- Ости слезем посмели в мелкой и окружение мелкими фракциями крупных кусков резчо увелиj-iHBacT фил1ьтрацию охла чдаю|:),его агента через сквозные пооы за счет повыи ения перепада давлен1 Я воздуха на, гр,1нииах крупных куско з.

Вследствие этого И1-1тенсифицируется тег лоотдача от крупных кусков и Е5озрастает средняя температура воздуха на выходе из слоя за счет более интенсивного теплообмена в крупных кусках. Время охлаждения всего слоя до заданной температуры при этом снижается на 30-50.; и на такую же величи - у уменьшается удель1-1ый расход воздуха,

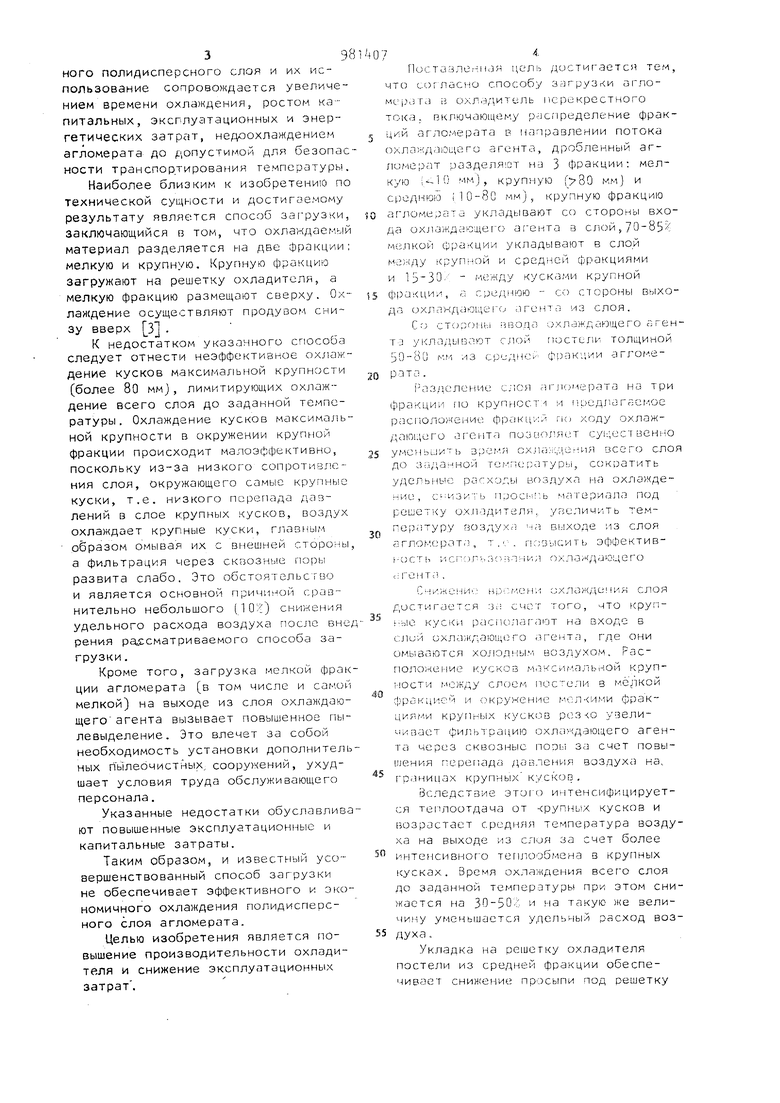

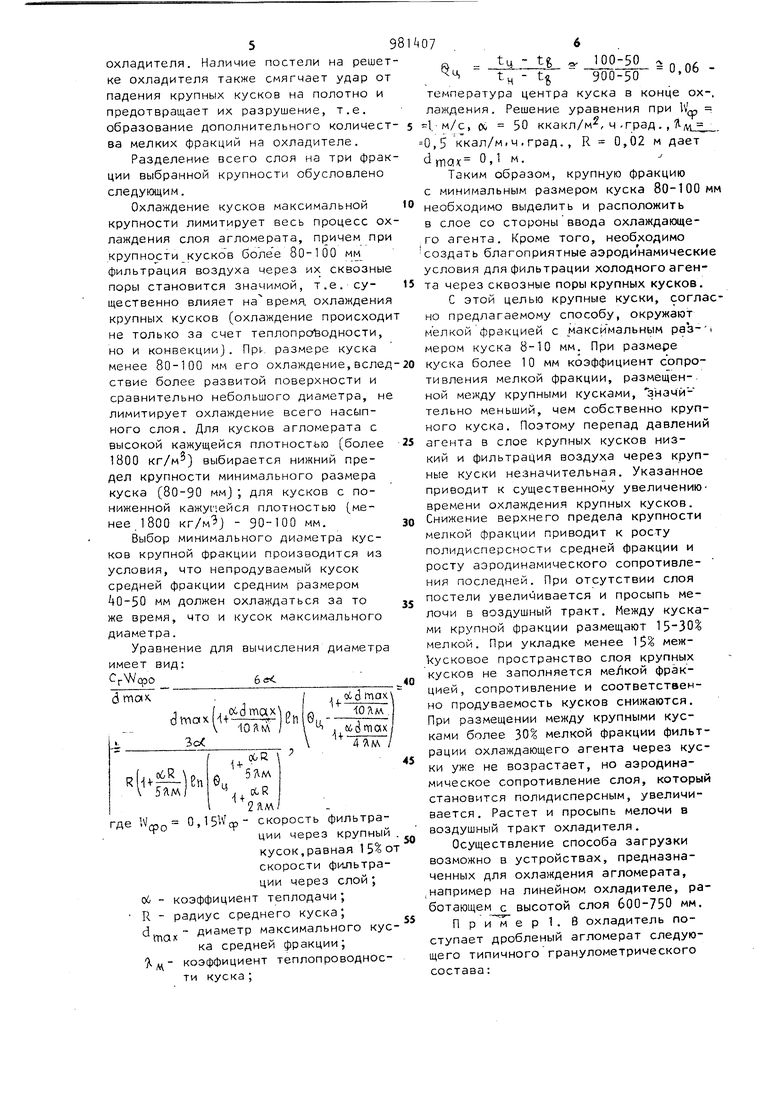

Уктиэдка на peiueTKy охладителя постели из средней фракции обеспечивает снижение просыпи под решетку 5 охладителя. Наличие постели на реше ке охладителя также смягчает удар о падения крупных кусков на полотно и предотвращает их разрушение, т.е. образование дополнительного количес ва мелких фракций на охладителе. Разделение всего слоя на три фра ции выбранной крупности обусловлено следующим. Охлаждение кусков максимальной крупности лимитирует весь процесс о лаждения слоя агломерата, причем пр крупности кусков более 80-100 мм фильтрация воздуха через их сквозны поры становится значимой, т.е. существенно влияет на время охлаждени крупных кусков (охлаждение происход не только за счет теплопроводности, но и конвекции) . ripk размере куска менее 80-100 мм его охлаждение,всле ствие более развитой поверхности и сравнительно небольшого диаметра, н лимитирует охлаждение всего насыпного слоя. Для кусков агломерата с высокой кажущейся плотностью (более 1800 кг/м) выбирается нижний предел крупности минимального размера куска (Bo-go MMJ ; для кусков с пониженной кажущейся плотностью (менее l800 кг/м5} - 90-100 мм. Выбор минимального диаметра кусков крупной фракции производится из условия, что непродуваемый кусок средней фракции средним размером АО-50 мм должен охлаждаться за то же время, что и кусок максимального диаметра. Уравнение для вычисления диаметра имеет вид: ( где Мф(,, 0, скорость фильтрации через крупный кусок,равная 1 5 о скорости фильтрации через слой ; об - коэффициент теплодачи; R - радиус среднего куска; d диаметр максимального кус ка средней фракции; 7-и- коэффициент теплопроводности куска ; : ty - Ч У 100-50 0,06 900-50температура центра куска в конце ох-. лаждения. Решение уравнения при UL, -l.-M/c, oi 50 ккакл/м, ч -град . , Ям 0,5 ккал/Miч.град., R 0,02 м дает dtnQX 0,1 м. Таким образом, крупную фракцию с минимальным размером куска 80-100 мм необходимо выделить и расположить в слое со стороны ввода охлаждающего агента. Кроме того, необходимо создать благоприятные аэродинамические условия для фильтрации холодного агента через сквозные поры крупных кусков. С этой целью крупные куски, согласно предлагаемому способу, окружают мелкой фракцией с максимальным pab-i мером куска 8-10 мм. При размере куска более 10 мм коэффициент сопротивления мелкой фракции, размещен-ной между крупными кусками, знамйтельно меньший, чем собственно крупного куска. Поэтому перепад давлений агента в слое крупных кусков низкий и фильтрация воздуха через крупные куски незначительная. Указанное приводит к существенному увеличению времени охлаждения крупных кусков. Снижение верхнего предела крупности мелкой фракции приводит к росту полидисперсности средней фракции и росту аэродинамического сопротивления последней. При отсутствии слоя постели увеличивается и просыпь мелочи в воздушный тракт. Между кусками крупной фракции размещают мелкой. При укладке менее 15 межkycKOBoe пространство слоя крупных кусков не заполняется меткой фракцией, сопротивление и соответственно продуваемость кусков снижаются. При размещении между крупными кусками более 30% мелкой фракции фильтрации охлаждающего агента через куски уже не возрастает, но аэродинамическое сопротивление слоя, который становится полидисперсным, увеличивается. Растет и просыпь мелочи в воздушный тракт охладителя. Осуществление способа загрузки возможно в устройствах, предназначенных для охлаждения агломерата, например на линейном охладителе, работающем с высотой слоя 600-750 мм. П р е р 1 . 8 охладитель поступает дробленый агломерат следующего типичного гранулометрического состава:

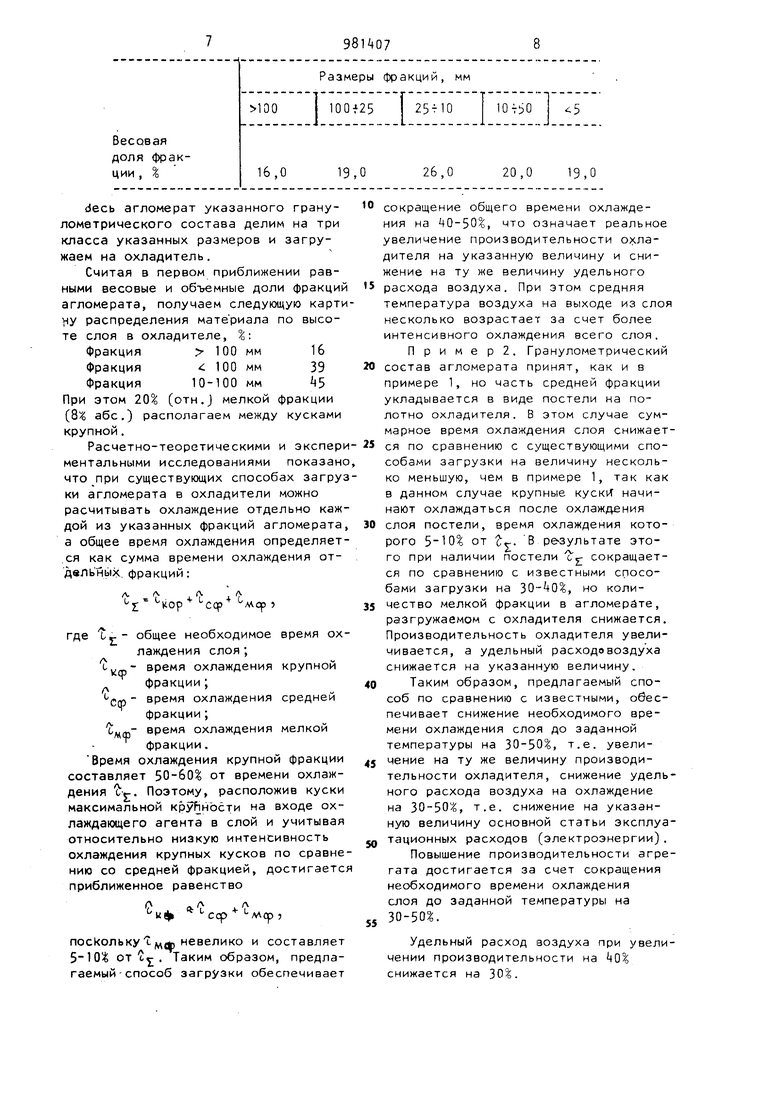

decb агломерат указанного гранулометрического состава делим на три класса указанных размеров и загружаем на охладитель.

Считая в первом приближении равными весовые и объемные доли фракций агломерата, получаем следующую картиyiy распределения материала по высоте слоя в охладителе, %

Фракция 100 мм 16 Фракция 100 мм 39 Фракция 10-100 мм А5 При этом 20% (oTH.J мелкой фракции (8 абс.) располагаем между кусками крупной,

Расчетно-теоретическими и экспериментальными исследованиями показано что при существующих способах загрузки агломерата в охладители можно расчитывать охлаждение отдельно каждой из указанных фракций агломерата, а общее время охлаждения определяет.ся как сумма времени охлаждения отдвльны), фракций:

л , ( , л

J: кор cqp Mqp

где tj-- общее необходимое время охлаждения слоя ; t - время охлаждения крупной

фракции; - - время охлаждения средней

Сф

фракции ;

время охлаждения мелкой

фракции.

Время охлаждения крупной фракции составляет 50-60% от времени охлаждения . Поэтому, расположив куски максимальной крур1ности на входе охлаждающего агента в слой и учитывая относительно низкую интенсивность охлаждения крупных кусков по сравнению со средней фракцией, достигаетс приближенное равенство

и ,

пockoлькy t (ф невелико и составляет 5-10 отty . Таким образом, предлагаемый-способ загрузки обеспечивает

сокращение общего времени охлаждения на 40-501, что означает реальное увеличение производительности охладителя на указанную величину и снижение на ту же величину удельного

расхода воздуха. При этом средняя температура воздуха на выходе из слоя несколько возрастает за счет более интенсивного охлаждения всего слоя. П р и м е р 2. Гранулометрический

состав агломерата принят, как и в примере 1, но часть средней фракции укладывается в виде постели на полотно охладителя. В этом случае суммарное время охлаждения слоя снижается по сравнению с существующими способами загрузки на величину несколько меньшую, чем в примере 1, так как в данном случае крупные куск1 начинают охлаждаться после охлаждения

слоя постели, время охлаждения которого от t,-. В ре-зультате этого при наличии постели cj- сокращается по сравнению с известными способами загрузки на , но количество мелкой фракции в агломерате, разгружаемом с охладителя снижается. Производительность охладителя увеличивается, а удельный расходе воздуха снижается на указанную величину.

Таким образом, предлагаемый способ по сравнению с известными, обеспечивает снижение необходимого врем ;ни охлаждения слоя до заданной температуры на 30-50%, т.е. увеличение на ту же величину производительности охладителя, снижение удельного расхода воздуха на охлаждение на 30-50, т.е. снижение на указанную величину основной статьи эксплуатационных расходов (электроэнергии).

Повышение производительности агрегата достигается за счет сокращения необходимого времени охлаждения слоя до заданной температуры на 30-50%.

Удельный расход воздуха при увеличении производительности на 40% снижается на 30%. Значительно большего снижения удельного расхода воздуха можно достигнуть за счет предлагаемого способа загрузки, оставив неизменной производительность агрегата ОП-315. В этом случае уменьшение необходимо го времени охлаждения на рав нозначно сокращению необходимой активной площади охлаждения на ту же величину. Это означает, что из шести вентиляторов ВДН-2 НУ, которыми укомплектован ОП-315, после реализа ции предлагаемого способа загрузки и при неизменной производительности 2-3 вентилятора могут быть отключены, В этом случае экономия составляет (.6,,7)-10 КВТ или 130190 тыс. руб. в год. Формула изобретения 1. Способ загрузки агломерата в охладитель перекрестного тока, включающий продув охлаждающего а.гента через слой и распределение фракций агломерата в направлении потока охлаждающего агента, отличающийся тем, что, с целью повышения производительности охладителя и снижения эксплуатационных затрат, 7 дробленый агломерат разделяют на три фракции: мелкую («с 10 мм), крупную (80 мм) и среднюю (10-80 мм), при этом крупную фракцию агломерата укладывают со стороны входа охлаждающего агента, 70-85 мелкой фракции укладывают между слоями крупной и средней фракций и - между кусками слоя крупной.фракции, а среднюю фракцию укладывают со стороны выхода охлаждающего агента из слоя, 2, Способ по п. 1,отличающ и и с я тем, что, с целью уменьшения просыпи, со стороны ввода охлаждающего агента укалывают слой постели толщиной 50-80 мМ из средней фракции агломерата. Источники информации, принятые во внимание при экспертизе 1. Ловчиновский Э.В, Механическое оборудование фабрик для окускования железорудного сырья. М,, Машиностроение, 1977, с. 256. 2. Фролов Ю.А.,и др. Исследование различных схем охлаждения агломерата, разработка новых охладителей и методов его расчета. Отчет 8НИИМТ № г.р. 78057621, инв, № 5852058, .05.80, Свердловск, с, 226. 3. Патент Японии №50-20925, кл, 10 А U, 18.07.75.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство конвейерного охладителя агломерата | 1982 |

|

SU1070189A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ АГЛОМЕРАТА НА ЛИНЕЙНЫЙ ОХЛАДИТЕЛЬ | 1991 |

|

RU2012603C1 |

| Устройство для загрузки агломерата на линейный охладитель | 1983 |

|

SU1122876A1 |

| СПОСОБ ЗАГРУЗКИ ОХЛАДИТЕЛЯ КУСКОВЫХ МАТЕРИАЛОВ | 1992 |

|

RU2095437C1 |

| Способ производства марганцеворудного агломерата | 1990 |

|

SU1723158A1 |

| Способ охлаждения агломерата | 1986 |

|

SU1420047A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА | 1991 |

|

RU2010874C1 |

| Способ переработки горючих сланцев | 1990 |

|

SU1782987A1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| Способ комбинированного охлажденияАглОМЕРАТА | 1978 |

|

SU840173A1 |

Авторы

Даты

1982-12-15—Публикация

1980-11-12—Подача