ТШШт

15

S /l14

1 Ю

о о

О)

IOO.

7 9

10 б -И

-п

Изобретение относится к получению покрытий, в частности к устройствам , для нанесения покрытий из газовой

фазы.

Цель изобретения - повышение равномерности и однородности покрытия, а также расширение эксплуатационных возможностей устройства.

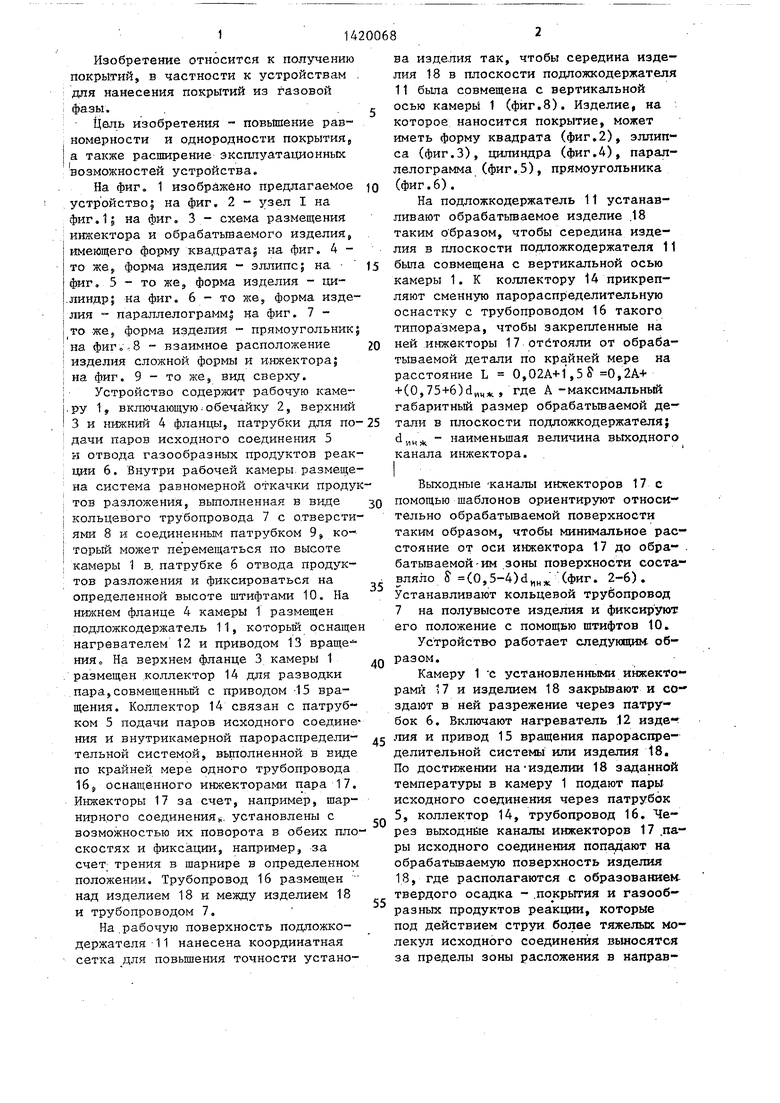

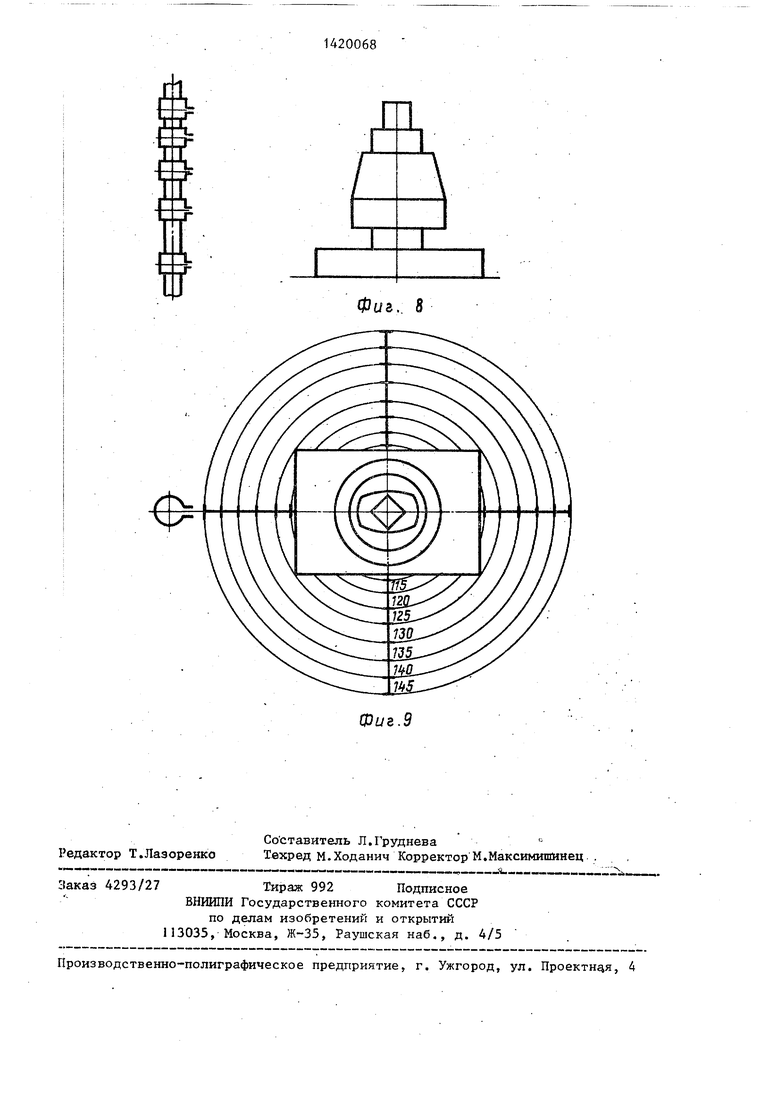

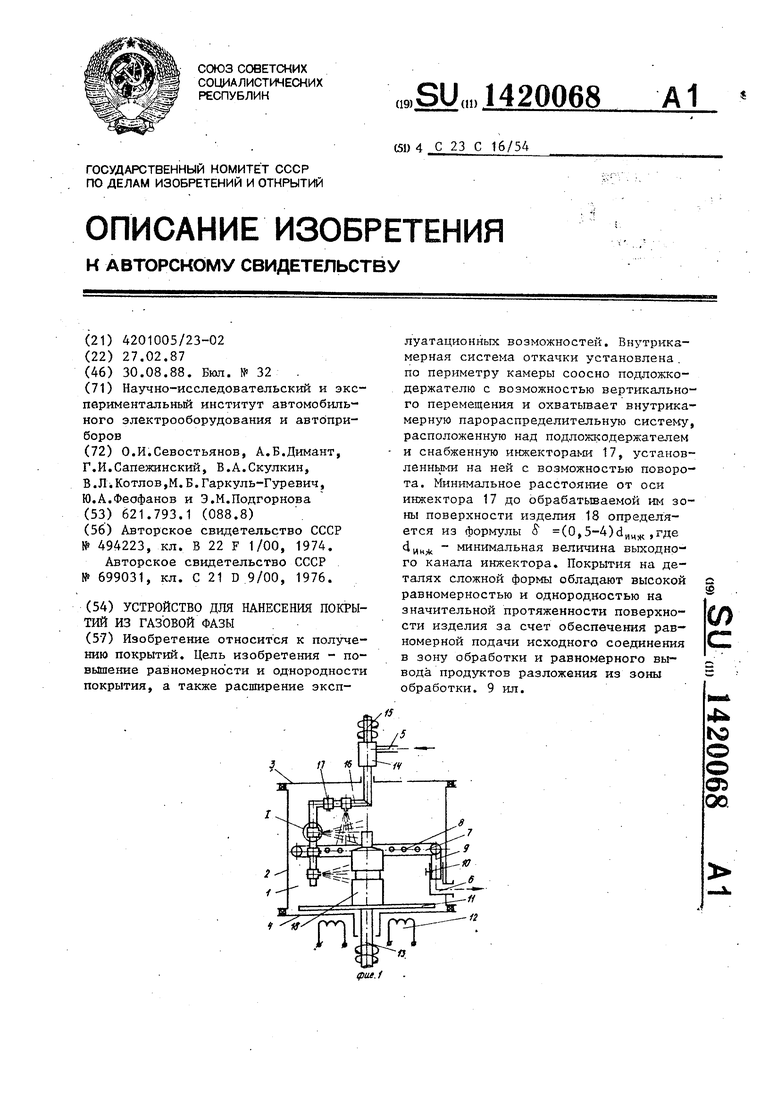

На фиг, 1 изобрйжбно предлагаемое устройство; на фиг. 2 узел I на иг.1; на фиг, 3 - схема размещения нжектора и обрабатьшаемого изделия, имеющего форму квадрата| на фиг. 4 - о же форма изделия - эллипс; на. - иг, 5 - то же, форма изделия - ци- индр; на фиг. 6 - то же, форма издеия параллелограмму на фиг. 7 - о -же5 форма изделия - прямоугольник; на фиг о с 8 - взаимное расположение изделия сложной формы и инжектора; на фиг. 9 - то же, вид сверху.

Устройство содержит рабочую каме- ру 1, включающую:обечайку 2, верхний 3 и нижний 4 фланцы, патрубки для подачи паров исходного соединения 5 и отвода газообразных продуктов реакции 6. Внутри рабочей камеры.размещена система равномерной откачки продуктов разложения, выполненная в виде кольцевого трубопровода 7 с о.тверсти- ями 8 и соединенным патрубком 9, который может перемещаться по высоте камеры 1 в, патрубке .6 отвода продуктов разложения и фиксироваться на определенной высоте штифтами 10. На нижнем фланце 4 камеры 1 размещен подложкодержатель 11, который оснащен нагревателем 12 и приводом 13 враще- ния« На верхнем фланце 3 камеры 1 размещен коллектор 14 для разводки пара,совмещенный с приводом -15 вращения. Коллектор 14 связан с патрубком 5 подачи паров исходного соедине- ния и внутрикамерной парораспределительной системой, вьшолненной в виде по крайней мере одного трубопровода 16J оснащенного инжекторами пара 17. Инжекторы 17 за счет, например, шарнирного соединенияji. установлены с возможностью их поворота в обеих плоскостях и фиксации, например, за счет трения в шарнире в определенном положении. Трубопровод 16 размещен над изделием 18 и между изделием 18 и трубопроводом 7.

На.рабочую поверхность подложко- держателя 11 нанесена координатная сетка для повышения точности устано0

5

о

5

0

5

0

45

50

55

ва изделия так, чтобы середина изделия 18 в плоскости подложкодержателя 11 была совмещена с вертикальной осью камерь 1 (фиг.8), Изделие, на которое наносится покрытие, может иметь форму квадрата (фиг.2), эллипса (фиг.З), цилиндра (фиг.4), параллелограмма (фиг.5), прямоугольника (фиг.6) .

На подложкодержатель 11 устанавливают обрабатьгоаемое изделие .18 таким о бразом, чтобы середина изделия в плоскости подложкодержателя 11 была совмещена с вертикальной осью камеры 1. К коллектору 14 прикрепляют сменную парораспределительную оснастку с трубопроводом 16 такого типоразмера, чтобы закрепленные на ней инжекторы 17 отстояли от обрабатываемой детали по крайней мере на расстояние L 0,02A+i,5 0,2А+ + (0,75+6)dj,y , где А -максимальньй габаритный размер обрабатьшаемой детали в плоскости подложкодержателя; d „„. - наименьшая величина выходного канала инжектора.

Выходные Каналы инжекторов 17с помощью шаблонов ориентируют относительно обрабатываемой поверхности таким образом, чтобы минимальное расстояние от оси инжектора 17 до обра- . батываемой-им зоны поверхности составляло S (0,5-4). (фиг. 2-6). Устанавливают кольцевой трубопровод 7 на полувысоте изделия и фиксируют его положение с помощью штифтов 10.

Устройство работает следующим образом.

Камеру 1 С установленными инжекторами i7 и изделием 18 закрывают и создают в ней разрежение через патрубок 6. Включают нагреватель 12 изде- ЛИЯ и привод 15 вращения парораспределительной системы или изделия 18, По достижении на изделии 18 заданной температуры в камеру 1 подают пары исходного соединения через патрубок 5, коллектор 14, трубопровод 16. Через вькоднйе каналы инжекторов 17 .пары исходного соединения попадают на обрабатьтаемую поверхность изделия 18, где располагаются с образование твердого осадка - .покрытия и газообразных продуктов реакции, которые под действием струи более тяжелых молекул исходного соединения выносятся за пределы зоны расложения в направлении кольцевого трубопровода 7 и через патрубок 6 вьтодятся из камеры,

По истечении заданного времени подачу паров исходного соединения прекращают, вййслючают вращение и на- грев деталь 18 извлекают из вакуумной камеры 1.

Получаемые покрытия на деталях

покрытий вследствие ухудшения равномерности выноса продуктов разложения из зоны обработки. , П р и м е р. На стальную деталь мм, высотой 120 мм наносили хромовое покрытие путем пиролиза бис ареновых соединений хрома при 420+5° Нанесение покрытия осуществлялось и

сложной формы обладают высокими -рав- Ю трех инжекторов. Полученная толщина , номерностью и однородностью на значи- покрытия составляет по длине окруж- тельной протяженности поверхности из- ности 12±1 мкм, по высоте изделия - далия за счет обеспечения равномер- J2+1 мкм, ной подачи исходного соединения в . зону обработки и равномерного вывода продуктов разложения из зоны обработки.

Как показали зкспериментальные данные, при S - 0,5 йц„ ввиду возможных погрешностей установка изделий 18 на подложкодержателе 11 при совмещении середины максимального габаритного размера А и вертикальной оси камеры 1 и при выставлении зазора наблюдается неравномерность и неоднородность получаемых покрытий, обусловленные неравномерностью выноса продуктов разложения из зоны обработки. При S 4 d иц в условиях низких разрежений в рабочей камере 1 (давление в камере более 5-10 мм рт.ст.) на изделиях 18 сложной фор- мы с существенной разностью габарит15 Использование изобретения позволя ет повысить качество покрытий за сче повышения их равномерности и однород ности,

20 Формула изобретения

Устройство для нанесения покрытий из газовой фазы, содержащеевакуумную камеру с патрубками подачи исход

ного соединения и отвода газообразных продуктов разложения, внутрика- мерную парораспределительную систему, подложкодержатель, нагреватель изделий, механизм относительного пе30 ремещения подложкодержателя и парораспределительной системы, внутрика- мерную систему откачки, отличающееся тем, что, с целью повышения равномерности и однородности

ных размеров (напр,прямоугольных) наблюдается значительная неравномерность покрытий, а в отдельных зонах отсутствует покрытие. При установке. инжекторов на расстояние, меньшее, чем определяемое формулой ,2A+

30 ремещения подложкодержателя и парораспределительной системы, внутрика- мерную систему откачки, отличающееся тем, что, с целью повышения равномерности и однородности

35 покрытия, а также расширения эксплуатационных возможностей путем равно мерной подачи исходного соединения в рабочую зону и равномерного вывода продуктов разложения при обработке

+T,5S , резко снижается величина зоны 40 изделий сложного профиля, внутрика- обработки поверхности изделий,что ведет мерная система откачки смонтирована . к ухудшению равномерности подачи паров исходного соединения в зону обработки, ухудшая равномерность покрытия. Это характерно для низких разрежений в рабочей камере (давление в камере 5 МО мм рт,ст,). При более высо- - ких разрежениях в камере (5-1-10 мм рт.ст,) Возрастает вероятность ухудшения равномерности и однородности

по периметру камеры соосно с подлож- кодержателем с возможностью вертикал ного перемещения и охватьшает внут45 рикамерную парораспределительнзто сис тему, причем внутрикамерная парораспределительная система расположена над подложкодержателем и имеет инжек торы, установленные с возможностью

50 поворота.

покрытий вследствие ухудшения равномерности выноса продуктов разложения из зоны обработки. , П р и м е р. На стальную деталь мм, высотой 120 мм наносили хромовое покрытие путем пиролиза бис- ареновых соединений хрома при 420+5°С. Нанесение покрытия осуществлялось из

трех инжекторов. Полученная толщина покрытия составляет по длине окруж- ности 12±1 мкм, по высоте изделия - J2+1 мкм,

Использование изобретения позволяет повысить качество покрытий за счет повышения их равномерности и однородности,

Формула изобретения

Устройство для нанесения покрытий из газовой фазы, содержащеевакуумную камеру с патрубками подачи исходного соединения и отвода газообразных продуктов разложения, внутрика- мерную парораспределительную систему, подложкодержатель, нагреватель изделий, механизм относительного перемещения подложкодержателя и парораспределительной системы, внутрика- мерную систему откачки, отличающееся тем, что, с целью повышения равномерности и однородности

покрытия, а также расширения эксплуатационных возможностей путем равно мерной подачи исходного соединения в рабочую зону и равномерного вывода продуктов разложения при обработке

изделий сложного профиля, внутрика- мерная система откачки смонтирована

по периметру камеры соосно с подлож- кодержателем с возможностью вертикального перемещения и охватьшает внутрикамерную парораспределительнзто систему, причем внутрикамерная парораспределительная система расположена над подложкодержателем и имеет инжекторы, установленные с возможностью

поворота.

Фиг. З

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОГАЗОВОЙ ФАЗЫ | 2000 |

|

RU2194088C2 |

| Устройство для нанесения покрытий из паровой (газовой) фазы | 1980 |

|

SU954512A1 |

| Устройство для нанесения покрытий из паровой (газовой) фазы | 1976 |

|

SU699031A1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ (ПАРОВОЙ) ФАЗЫ | 1984 |

|

SU1338451A1 |

| УСТРОЙСТВО ДЛЯ ХИМИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ | 1988 |

|

SU1513949A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ГАЗОВОЙ ФАЗЫ | 1980 |

|

SU884339A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ | 1993 |

|

RU2094527C1 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ТОНКИХ ПЛЕНОК ИЗ ГАЗОВОЙ ФАЗЫ | 2017 |

|

RU2679031C1 |

| Установка для нанесения покрытий из паровой (газовой) фазы | 1989 |

|

SU1723193A1 |

| Устройство для нанесения покрытий в вакууме полимеризацией паров исходного химического соединения | 1976 |

|

SU889740A1 |

Изобретение относится к получению покрытий. Цель изобретения - повышение равномерности и однородности покрытия, а также расширение эксплуатационных возможностей. Внутрика- мерная система откачки установлена . по периметру камеры соосно подложко- держателю с возможностью вертикального перемещения и охватьшает внутрика- мерную парораспределительную систему, расположенную над подложкодержателем и снабженную инжекторами 17, установ- ленньми на ней с возможностью поворота. Минимальное расстояние от оси инжектора 17 до обрабатываемой им зоны поверхности изделия 18 определяется из формулы 5 (0,5-4) ,где ci,H - минимальная величина выходного канала инжектора. Покрытия на деталях сложной формы обладают высокой равномерностью и однородностью на значительной протяженности поверхности изделия за счет обеспечения равномерной подачи исходного соединения в зону обработки и равномерного вывода продуктов разложения из зоны обработки. 9 ил. со СО с

Фиг. 5

фиг.6

Фиг. 7

Фиг. 8

Фив.9

| Устройство для металлизации порошков из газовой фазы | 1974 |

|

SU494223A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-30—Публикация

1987-02-27—Подача