1

Изобретение относится к порошковой металлургии, в частности к способам получения изделий из порошков низколегированных сталей и может быть использовано в тракторной и автомобильной отраслях промышленности.

Цель изобретения - повышение плотности поверхностного слоя изделия и снижение энергоемкости технологического процесса.

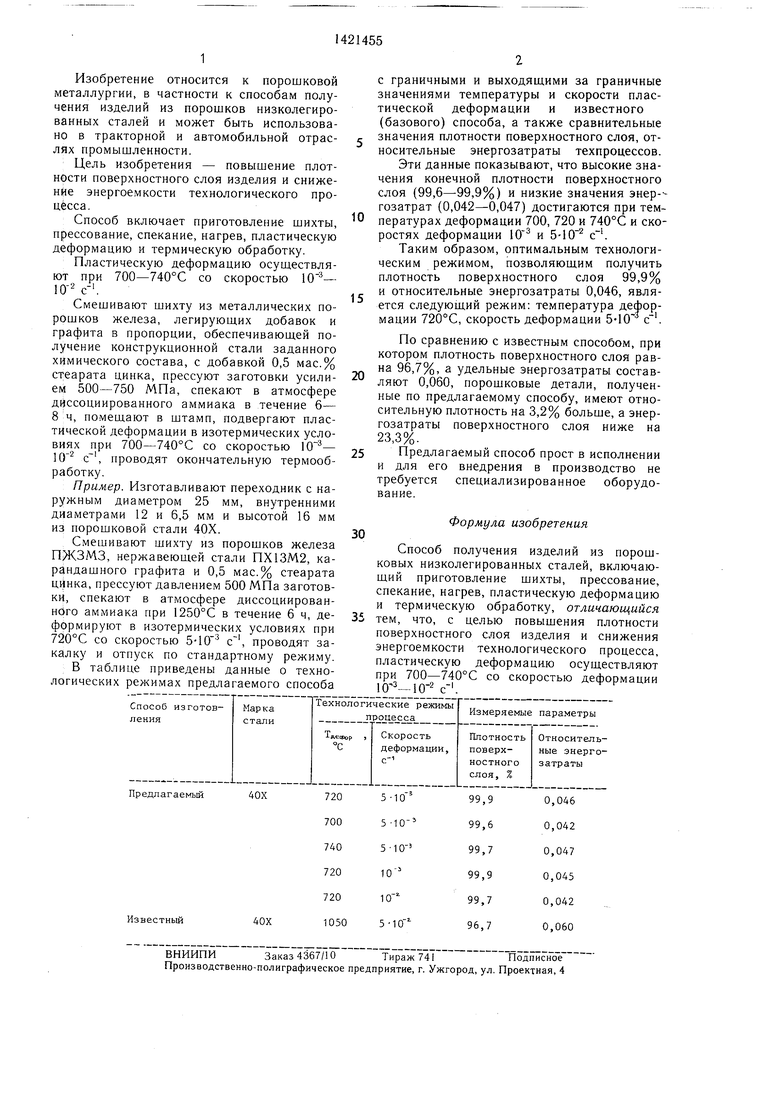

с граничными и выходящими за граничные значениями температуры и скорости пластической деформации и известного (базового) способа, а также сравнительные значения плотности поверхностного слоя, относительные энергозатраты техпроцессов. Эти данные показывают, что высокие значения конечной плотности поверхностного слоя (99,6-99,9%) и низкие значения энергозатрат (0,042-0,047) достигаются при темСпособ включает приготовление шихты, ° пературах деформации 700, 720 и 740°С и ско

ростях деформации 10 и 5-10 с .

20

прессование, спекание, нагрев, пластическую деформацию и термическую обработку.

Пластическую деформацию осуцдествля- ют при 700-740°С со скоростью 10- с- .

Смешивают шихту из металлических порошков железа, легируюших добавок и графита в пропорции, обеспечивающей получение конструкционной стали заданного химического состава, с добавкой 0,5 мас.% стеарата цинка, прессуют заготовки усилием 500-750 МПа, спекают в атмосфере диссоциированного аммиака в течение б- 8ч, помешают в штамп, подвергают пластической деформации в изотермических условиях при 700-740°С со скоростью 25 10 , проводят окончательную термообработку.

Пример. Изготавливают переходник с наружным диаметром 25 мм, внутренними диаметрами 12 и 6,5 мм и высотой 16 мм из порошковой стали 40Х.30

Смешивают шихту из порошков железа ПЖЗМЗ, нержавеющей стали ПХ13М2, карандашного графита и 0,5 мас.% стеарата цинка, прессуют давлением 500 МПа заготовки, спекают в атмосфере диссоциированного аммиака при 1250°С в течение 6 ч, де- 35 формируют в изотермических условиях при 720°С со скоростью 5-10 , проводят закалку и отпуск по стандартному режиму.

В таблице приведены данные о технологических режимах предлагаемого способа

Таким образом, оптимальным технологическим режимом, позволяющим получить плотность поверхностного слоя 99,9% и относительные энергозатраты 0,046, является следующий режим: температура деформации 720°С, скорость деформации 5-10 .

По сравнению с известным способом, при котором плотность поверхностного слоя равна 96,7%, а удельные энергозатраты составляют 0,060, порошковые детали, полученные по предлагаемому способу, имеют относительную плотность на 3,2% больше, а энергозатраты поверхностного слоя ниже на 23,3%.

Предлагаемый способ прост в исполнении и для его внедрения в производство не требуется специализированное оборудование.

Формула изобретения

Способ получения изделий из порошковых низколегированных сталей, включаю- ший приготовление шихты, прессование, спекание, нагрев, пластическую деформацию и термическую обработку, отличающийся тем, что, с целью повышения плотности поверхностного слоя изделия и снижения энергоемкости технологического процесса, пластическую деформацию осуществляют при 700-740°С со скоростью деформации 10 -10-2 -1

с граничными и выходящими за граничные значениями температуры и скорости пластической деформации и известного (базового) способа, а также сравнительные значения плотности поверхностного слоя, относительные энергозатраты техпроцессов. Эти данные показывают, что высокие значения конечной плотности поверхностного слоя (99,6-99,9%) и низкие значения энергозатрат (0,042-0,047) достигаются при температурах деформации 700, 720 и 740°С и ско

ростях деформации 10 и 5-10 с .

5

0

5

Таким образом, оптимальным технологическим режимом, позволяющим получить плотность поверхностного слоя 99,9% и относительные энергозатраты 0,046, является следующий режим: температура деформации 720°С, скорость деформации 5-10 .

По сравнению с известным способом, при котором плотность поверхностного слоя равна 96,7%, а удельные энергозатраты составляют 0,060, порошковые детали, полученные по предлагаемому способу, имеют относительную плотность на 3,2% больше, а энергозатраты поверхностного слоя ниже на 23,3%.

Предлагаемый способ прост в исполнении и для его внедрения в производство не требуется специализированное оборудование.

Формула изобретения

Способ получения изделий из порошковых низколегированных сталей, включаю- ший приготовление шихты, прессование, спекание, нагрев, пластическую деформацию и термическую обработку, отличающийся тем, что, с целью повышения плотности поверхностного слоя изделия и снижения энергоемкости технологического процесса, пластическую деформацию осуществляют при 700-740°С со скоростью деформации 10 -10-2 -1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий из порошковых конструкционных сталей | 1990 |

|

SU1740108A1 |

| Способ получения спеченных изделий из порошков нержавеющих сталей ферритного класса | 1987 |

|

SU1411101A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285583C2 |

| Способ получения изделий из порошков | 1988 |

|

SU1636124A1 |

| КОМПОЗИТНАЯ ЗАГОТОВКА, ИМЕЮЩАЯ УПРАВЛЯЕМУЮ ДОЛЮ ПОРИСТОСТИ В, ПО МЕНЬШЕЙ МЕРЕ, ОДНОМ СЛОЕ, И СПОСОБЫ ЕЕ ИЗГОТОВЛЕНИЯ И ИСПОЛЬЗОВАНИЯ | 2009 |

|

RU2468890C2 |

| Способ изготовления изделий из композиционного материала | 2018 |

|

RU2677556C1 |

| Способ получения составных изделий | 1989 |

|

SU1692738A1 |

| Способ получения спеченных изделий из стружки | 1986 |

|

SU1337194A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 1991 |

|

RU2023026C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТНЫХ ИЗДЕЛИЙ УГЛОВОГО ПРОФИЛЯ | 2011 |

|

RU2457257C1 |

Изобретение относится к порошковой металлургии, в частности к способам получения изделий из порошков низколегированных сталей, и может быть использовано в тракторной и автомобильной отраслях промышленности. Цель изобретения - повышение плотности поверхностного слоя изделия и снижение энергоемкости технологического процесса. Способ включает приготовление;иихты,прессование, спекание, нагрев, пластическую деформацию и термическую обработку. Пластическую деформацию осушествляют при температуре 700- 740°С со скоростью деформации i 10- с- . 1 табл. КЛ

| Авсильчиков С | |||

| А., Дубов Е | |||

| И., Гран- гауз М | |||

| А | |||

| Исследование технологических основ изготовления мелкомодульных шестерен методом порошковой металлургии | |||

| - Вестник машиностроения, 1982, № 8, с | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| W | |||

| Горячая формовка шестерен из порошкового материала | |||

| - Metals | |||

| Engineering Quartely, 1974, November p | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1988-09-07—Публикация

1987-03-16—Подача