114

Изобретение относится к порошковой металлургии и может быть использовано для изготовления изделий из порошковой нержавеющей стали феррит- ного класса.

Цель изобретения - повышени б плотности, точности и снижение энергозатрат.

В способе, включающем приготовление шихты, прессование заготовок, спекание, нагрев, штамповку, охлаждение и отпуск, прессование заготовок осуществляют давлением 450-500 МПа, а пластическую деформацию осуществляют при 325-365 0.

Порошковые нержавеющие стали относятся к числу труднопрессуемых. Это объясняется тем, что высокое содержание легирующих элементов в порошковых сталях данного класса приводит к увеличению вклада твердорастворного упрочнения и уменьшению релаксационных эффектов.

Способ осуществляют следующим образом.

Смешивают шихту из порошка нержавеющей стали ПХ13М2 и 0,5 мас.% стеа- рата цинка, прессуют заготовки давлением 450-550 ИПа, спекают в вакууме при 1250-1300°С, спеченную заготовку нагревают до 325-375°С и штампуют при этой же температуре при дав12

лении 900-10000 Ша, охлаждают на воздухе и отпускают при 800 С в течение 2ч.

Пример, Изготавливают седла клапана с наружным диаметром 24 мм, внутренним диаметром 11,5 мм и высотой 20 мм из порошка нержавеющей стали ПХ13М2.

Смешивают шихту из порошка нержавеющей стали ПХ13М2 и 0,5 масД стеа- рата цинка в механическом двухконус- ном смесителе при скорости вращения 30 об/мин в течение 4 часов. Прессуют

заготовки с наружным диаметром 25 мм,, внутренним 15 iviM и высотой 26,5 мм с давлением прессования 500 МПа. За готовки спекают в вакууме при 1280°С в течение 2 ч и охлаждают до комнатной температуры вместе с печью.. Заготовки нагревают до , штампуют в закрытом штампе в изотермических условиях при 350°С и давлении 950 МПа. После штамповки детали охлаждают на

воздухе и отпускают в печи с защитной атмосферой при в течение 2 ч.

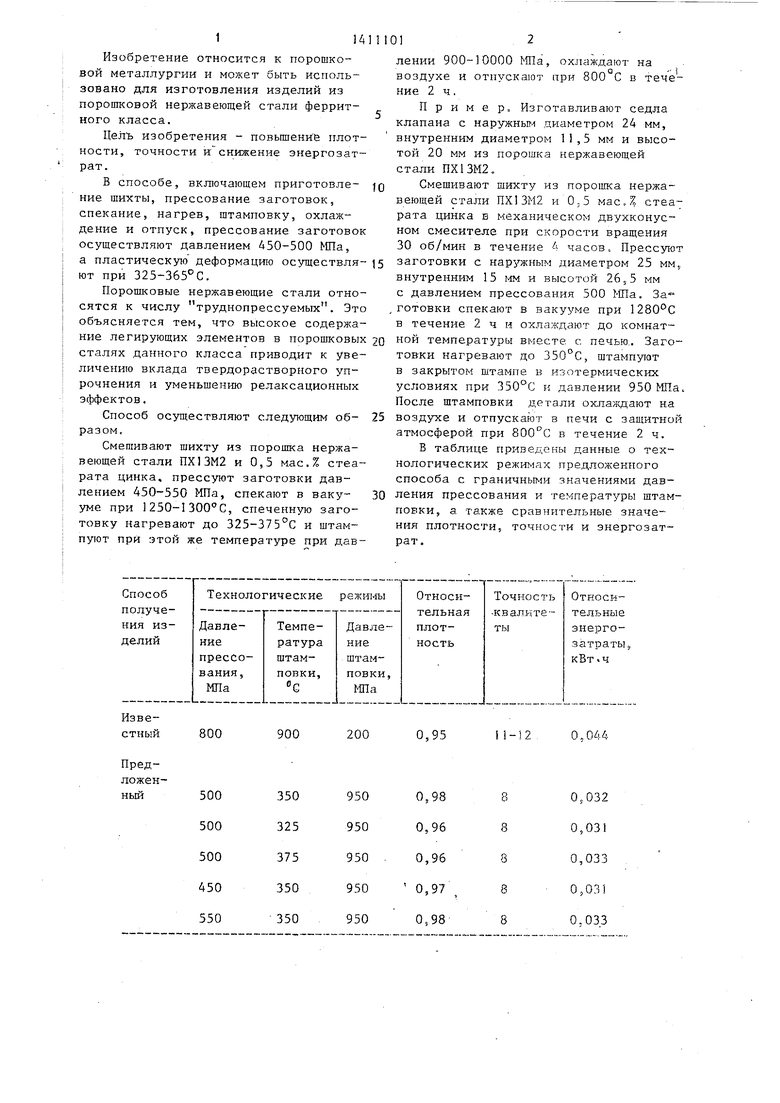

В таблице приведены данные о технологических режимах предложенного способа с граничными значениями давления прессования и температуры штамповки, а также сравнительные значения плотности, точЕ1ости и энергозатрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изделий из порошковой нержавеющей стали | 1984 |

|

SU1238889A1 |

| Способ получения изделий из порошковых низколегированных сталей | 1987 |

|

SU1421455A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ НА ЖЕЛЕЗНОЙ ОСНОВЕ | 1993 |

|

RU2051197C1 |

| Способ получения изделий из порошков | 1988 |

|

SU1636124A1 |

| Способ изготовления спеченных изделий на основе железа | 1982 |

|

SU1079360A1 |

| Способ получения спеченных изделий | 1986 |

|

SU1366293A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ХРОМСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2015 |

|

RU2588979C1 |

| Способ изготовления износостойких изделий из порошковых материалов на основе железа | 1989 |

|

SU1675373A1 |

| Способ изготовления горячештампованных порошковых конструкционных сталей | 1989 |

|

SU1719453A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ИЗНОСОСТОЙКИХ ИЗДЕЛИЙ | 2009 |

|

RU2405658C1 |

Изобретение относится к порошковой металлургии. Целью изобретения является повьш1ение плотности и точности и снижение энергозатрат. При осуществлении способа получения спеченных изделий из порошков нержавеющих сталей ферритного класса готовят шихту, прессуют заготовки при давлении 450-500 Шa, спекают при 1280°С, нагревают, штампуют при 325-375° С, охлаждают и проводят отпуск. 1 табл.

800

500 500 500 450 550

900

00

0,95

i i - i 2

8 8 8

0,044

0,032 0,031 0,033 0,031 0.033

3,4

Предлагаемый способ технологичен и для его внедрения на производстве не требуется дополнительное дорогостоящее оборудование,

Формула изобретения

k

Способ получения спеченных изделий из порошков нержавеющих сталей ферритного класса, включающий приго1101

товление шихты, прессование заготовки, спекание, нагрев, штамповку, охлаждение и отпуск, отличаю- щ и и с я тем, что, с целью повышения плотности и точности изделий и снижения энергозатрат, прессование заготовки проводят при давлении А50- 550 МПа, а штамповку ведут при 32510 375°С.

| Дзнеладзе Ш.И | |||

| и др | |||

| Порошковая металлургия сталей и сплавов | |||

| М | |||

| : Металлургия, 1972, с | |||

| Железнодорожный снегоочиститель на глубину до трех сажен | 1920 |

|

SU263A1 |

| Нельзина И.В | |||

| и др | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| - Порошковая металлургия, 1984, № 1, с | |||

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

Авторы

Даты

1988-07-23—Публикация

1987-01-08—Подача