/

2 J 5

7

4 N3

4 СП

СО

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЧЕШУЙЧАТОЙ ФОРМЫ | 1993 |

|

RU2073591C1 |

| Устройство для распыления потока расплава с помощью газа | 2020 |

|

RU2816832C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2006 |

|

RU2321475C2 |

| Способ получения непрерывно-литого слитка и установка для его осуществления | 1986 |

|

SU1435384A1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2005 |

|

RU2296648C1 |

| Устройство для получения металлических порошков из расплавов | 1987 |

|

SU1491614A2 |

| Форсунка для газоструйного распыления жидкого металла | 1987 |

|

SU1482773A1 |

| СПОСОБ ЦИРКУЛЯЦИОННОГО ВАКУУМИРОВАНИЯ ЖИДКОГО МЕТАЛЛА, СИСТЕМА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2213147C2 |

| Устройство для распыления расплавленного металла | 1984 |

|

SU1256858A1 |

Изобретение относится к порошковой металлургии, в частности к производству металлических порошков газовым распылением. Цель изобретения - повышение надежности в работе устройства и увеличение выхода годного порошка за счет снижения потерь полезной энергии газа. Жидкий металл подается в металлоприемник 7, и через отверстие дозатора 6 струя расплава подается в зону распыления. Газовые струи, истекающие из сопл группы 3, осушествляют начальное дробление струи расплава. Сформировавшийся газометаллический факел, не успев раскрыться, попадает в зону воздействия газовых струй группы сопл 4, где происходит окончательное дробление. Энергия газовых струй используется в данном случае максимально. 2 ил., 1 табл. S (Л

Фа&.1

Изобретение относится к порошковой металлургии, в частности к производству металлических порошков газовым распылением.

Целью изобретения является повышение надежности работы устройства и увеличение выхода годного порошка за счет снижения потерь полезной энергии газа.

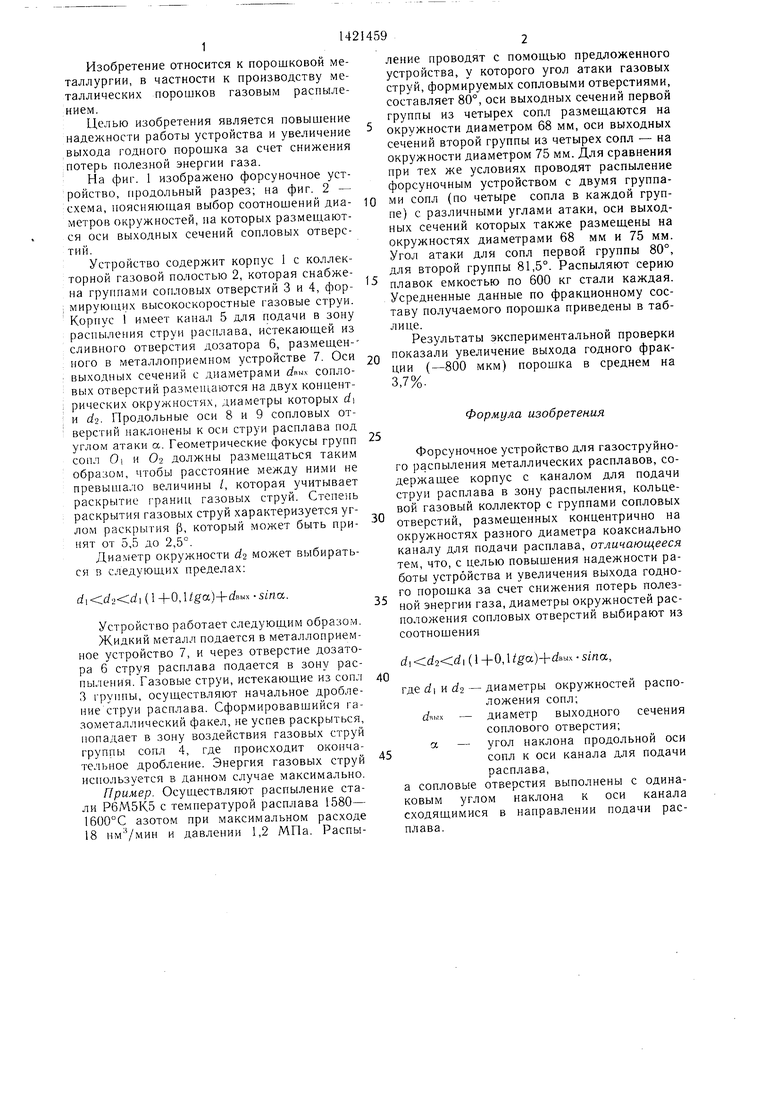

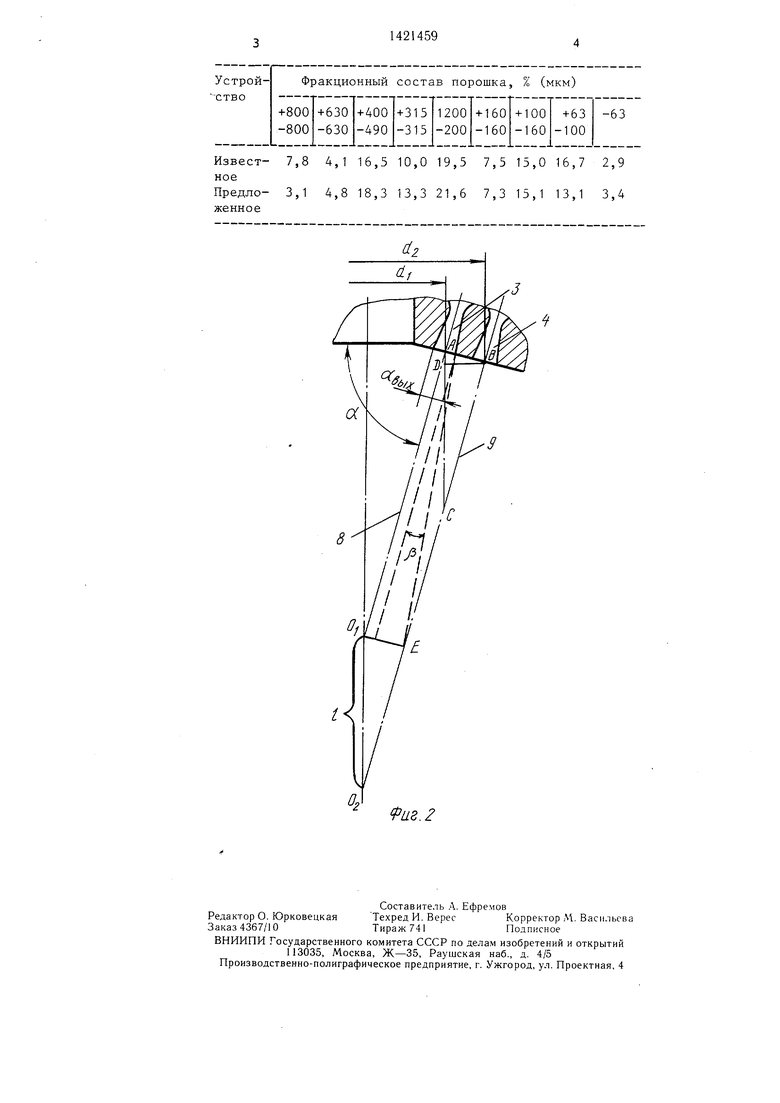

На фиг. 1 изображено форсуночное устройство, продольный разрез; на фиг. 2 - схема, поясняюшая выбор соотношений диаметров окружностей, на которых размеш,ают- ся оси выходных сечений сопловых отверстий.

Устройство содержит корпус 1 с коллекторной газовой полостью 2, которая снабжена группами сопловых отверстий 3 и 4, фор- мируюпхих высокоскоростные газовые струи. Корпус 1 имеет канал 5 для подачи в зону распыления струи расплава, истекаюш,ей из сливного отверстия дозатора 6, размеш.енление проводят с помощью предложенного устройства, у которого угол атаки газовых струй, формируемых сопловыми отверстиями, составляет 80°, оси выходных сечений первой группы из четырех сопл размеш,аются на

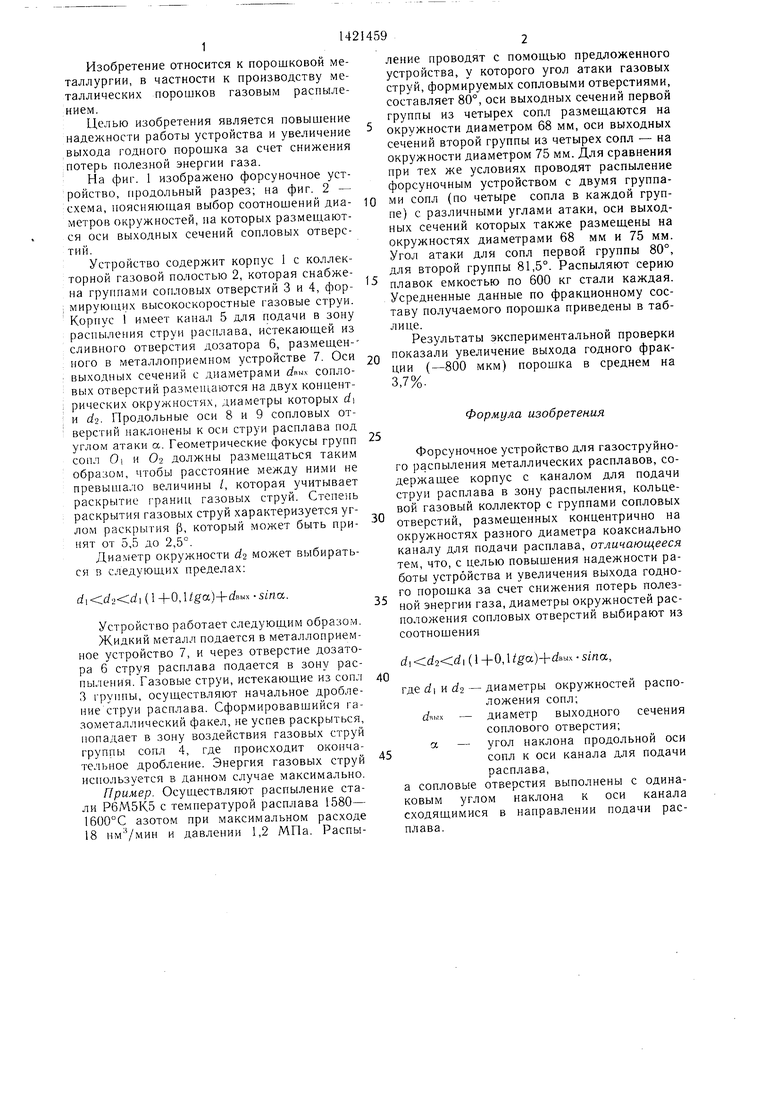

5 окружности диаметром 68 мм, оси выходных сечений второй группы из четырех сопл - на окружности диаметром 75 мм. Для сравнения при тех же условиях проводят распыление форсуночным устройством с двумя группа10 ми сопл (по четыре сопла в каждой группе) с различными углами атаки, оси выходных сечений которых также размеш,ены на окружностях диаметрами 68 мм и 75 мм. Угол атаки для сопл первой группы 80°, для второй группы 81,5°. Распыляют серию

5 плавок емкостью по 600 кг стали каждая. Усредненные данные по фракционному составу получаемого порошка приведены в таблице.

Результаты экспериментальной проверки

ного в металлоприемиом устройстве 7. Оси 20 показали увеличение выхода годного фракции (-800 мкм) порошка в среднем на 3,7%.

выходных сечений с диаметрами dx сопловых отверстий размещаются на двух концентрических окружностях, диаметры которых d и d-2. Продольные оси 8 и 9 сопловых отверстий наклонены к оси струи расплава под углом атаки а. Геометрические фокусы групп сопл Oi и Ог должны размещаться таким образом, чтобы расстояние между ними не превышало величины /, которая учитывает раскрытие границ газовых струй. Степень раскрытия газовых струй характеризуется углом раскрытия р, который может быть принят от 5,5 до 2,5°.

Диаметр окружности d может выбираться в следующих пределах;

di.dy.id (1 +0,Ug a)+di)b.x -sina,.

Устройство работает следующим образом.

Жидкий металл подается в металлоприем- ное устройство 7, и через отверстие дозатора 6 струя расплава подается в зону распыления. Газовые струи, истекающие из сопл 3 грутты, осуществляют начальное дробление струи расплава. Сформировавшийся газометаллический факел, не успев раскрыться, попадает в зону воздействия газовых струй группы сопл 4, где происходит окончательное дробление. Энергия газовых струй используется в данном случае максимально.

Пример. Осуществляют распыление стали Р(ЗМ5К5 с температурой расплава 1580- 1600°С азотом при максимальном расходе 18 и давлении 1,2 МПа. Распы25

30

35

40

45

Формула изобретения

Форсуночное устройство для газоструйного распыления металлических расплавов, содержащее корпус с каналом для подачи струи расплава в зону распыления, кольцевой газовый коллектор с группами сопловых отверстий, размещенных концентрично на окружностях разного диаметра коаксиально каналу для подачи расплава, отличающееся тем, что, с целью повышения надежности работы устройства и увеличения выхода годного порошка за счет снижения потерь полезной энергии газа, диаметры окружностей расположения сопловых отверстий выбирают из соотношения

d (1 -f-0,1 tga.) sina,

где d и - диаметры окружностей расположения сопл;

диаметр выходного сечения соплового отверстия; угол наклона продольной оси сопл к оси канала для подачи расплава,

а сопловые отверстия выполнены с одинаковым углом наклона к оси канала сходящимися в направлении подачи расплава.

я -

ление проводят с помощью предложенного устройства, у которого угол атаки газовых струй, формируемых сопловыми отверстиями, составляет 80°, оси выходных сечений первой группы из четырех сопл размеш,аются на

окружности диаметром 68 мм, оси выходных сечений второй группы из четырех сопл - на окружности диаметром 75 мм. Для сравнения при тех же условиях проводят распыление форсуночным устройством с двумя группами сопл (по четыре сопла в каждой группе) с различными углами атаки, оси выходных сечений которых также размеш,ены на окружностях диаметрами 68 мм и 75 мм. Угол атаки для сопл первой группы 80°, для второй группы 81,5°. Распыляют серию

плавок емкостью по 600 кг стали каждая. Усредненные данные по фракционному составу получаемого порошка приведены в таблице.

Результаты экспериментальной проверки

5

0

5

0

5

Формула изобретения

Форсуночное устройство для газоструйного распыления металлических расплавов, содержащее корпус с каналом для подачи струи расплава в зону распыления, кольцевой газовый коллектор с группами сопловых отверстий, размещенных концентрично на окружностях разного диаметра коаксиально каналу для подачи расплава, отличающееся тем, что, с целью повышения надежности работы устройства и увеличения выхода годного порошка за счет снижения потерь полезной энергии газа, диаметры окружностей расположения сопловых отверстий выбирают из соотношения

d (1 -f-0,1 tga.) sina,

где d и - диаметры окружностей расположения сопл;

диаметр выходного сечения соплового отверстия; угол наклона продольной оси сопл к оси канала для подачи расплава,

а сопловые отверстия выполнены с одинаковым углом наклона к оси канала сходящимися в направлении подачи расплава.

я -

Извест- 7,8 4,1 16,5 10,0 19,5 7,5 15,0 16,7 2,9

ное

Предло- 3,1 4,8 18,3 13,3 21,6 7,3 15,1 13,1 3,4

женное

fas. 2

| Патент США № 3725517, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

| Устройство для распыления расплавленных металлов | 1977 |

|

SU632480A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-09-07—Публикация

1987-03-16—Подача