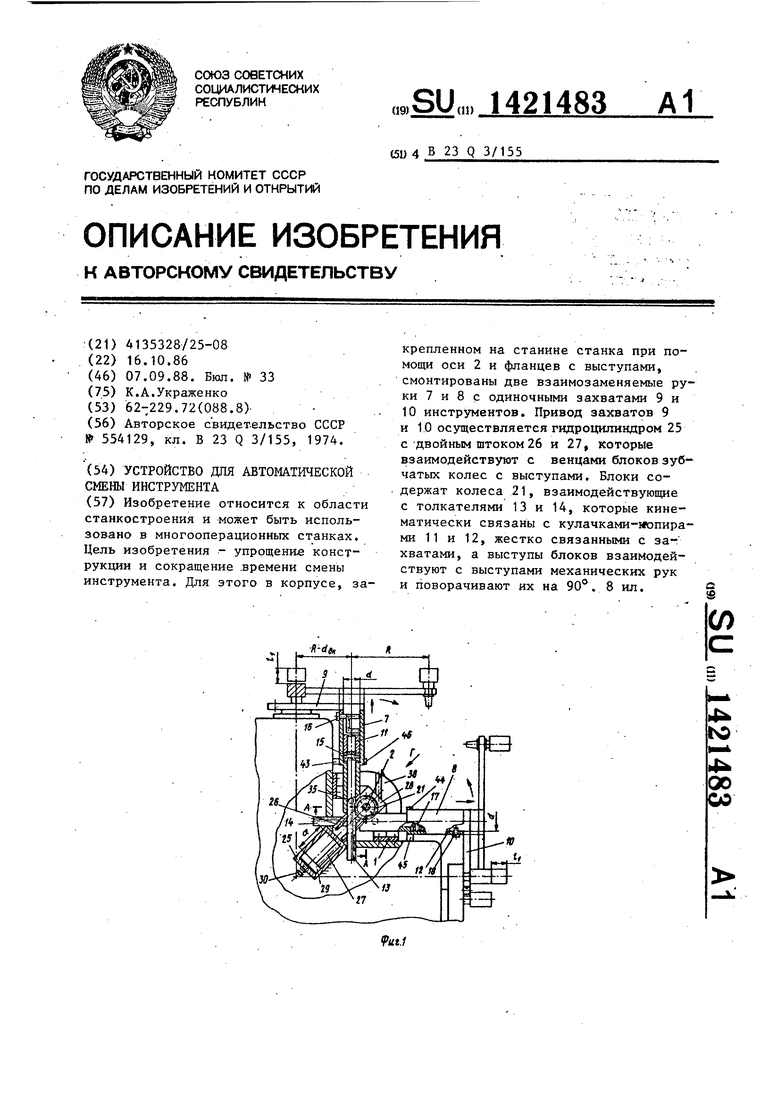

Изобретение относится к станкостроению, в частности к вспомогательным устройствам, применяемым в много.;операционных станках типа обрабаты- вающий центр.

Цель изобретения - упрощение конструкции и-сокращение времени смены инструмента за счет совмещения отдельных движений по загрузке-раз- груз ке инструмента..

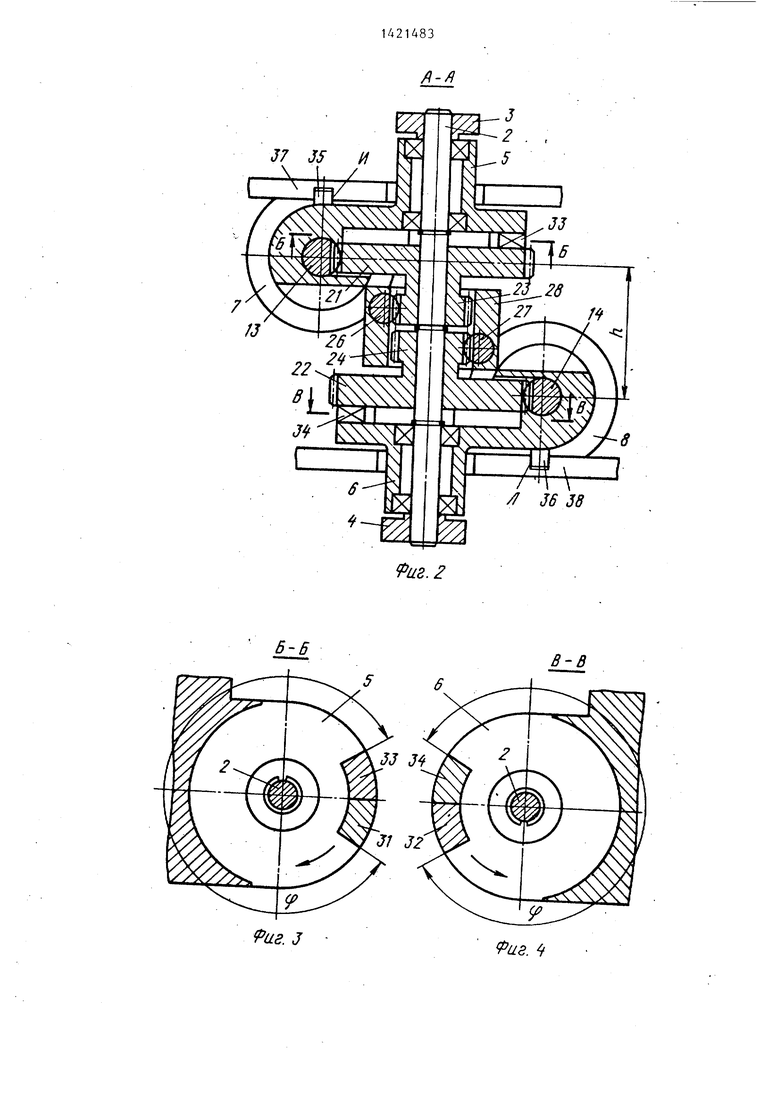

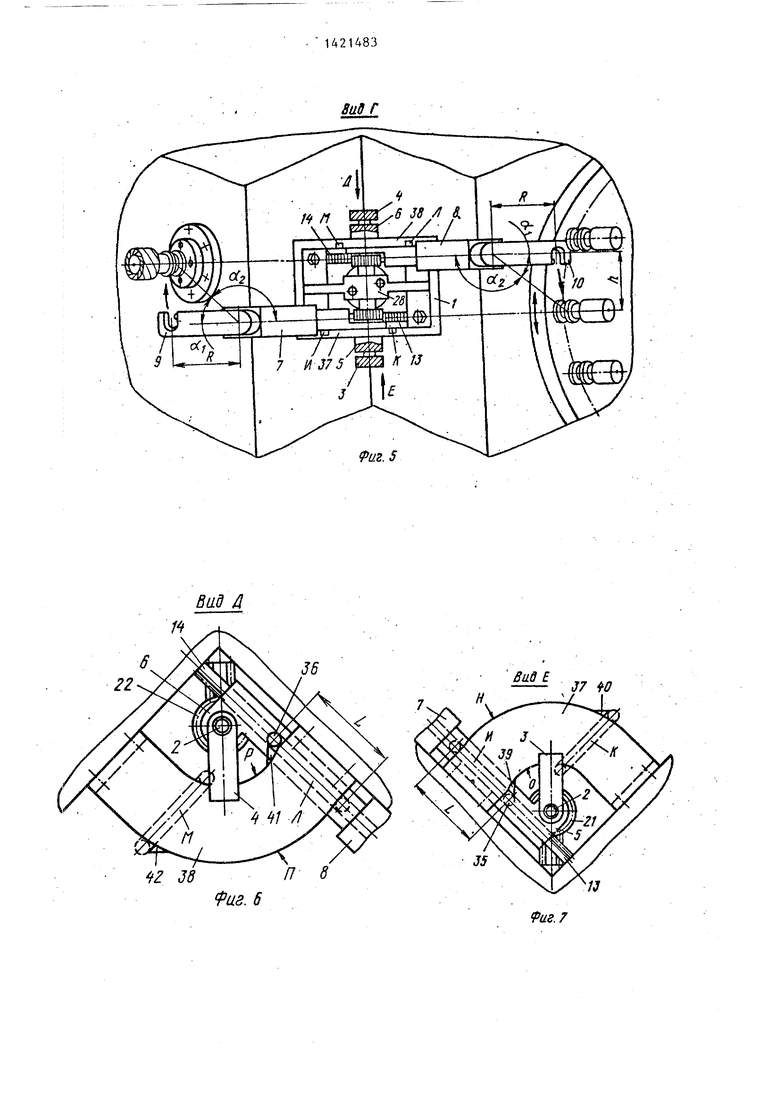

. На фиг. 1 изображено устройство, общий вид в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - вид Г на фиг.1; на фиг. 6 - вид Д на фиг. 5; на фиг.7 вид Е на фиг. 5j на фиг. 8 - разверт ка кулачка-копира.

Устройство состоит из корпуса 1, ;закрепленного неподвижно на станине станка. В нем вертикально установлена ось 2 при помощи кронштейнов 3 и 4. На оси 2 в опорах качения смонтировав ны фланцы 5 и 6. Фланец 5 принадлежит механической руке 7, а фланец 6 - руке 8. Руки 7 и 8 разнесены по высоте на расстояние h (фиг. 2 и 5), которое определяется максимальными габа- ритами инструментов. По конструкции руки 7 и 8 взаимозаменяемы и состоят, из захватов 9 и 10 инструментов, кулачков-копиров 11 и 12, реек-толкателей 13 и 14, роликов 15, 16 и 17, 18 соответственно. Захваты 9 и 10 жестко соединены с кулачками-копирами 11 и 12, содержащими -по два профиля (фиг. 8): винтовой (участок ) радиально-осевой (участок l;i). С винтовым профилем взаимодействуют роли- ки 15и 17, ас радиально-осевым - ролики 16 и 18, На каж,цом кулачке- копире 11 и 12 должно быть по/меньшей мере по одному из двух упомянутых профилей (т.е. один винтовой и один радиально-осевой) и по ролику 15, 17 и 16, 18, следящему за данным профилем. Ролики 15 и 17 установлены на толкателях 13 и 14, а ролики 16 и 18 в корпусах рук 7 и 8 соответственно. Для надежного слежения роликов 16 и 18 за профилем кулачков-копиров 11 и 12 по соответствующей траектории служат односторонние упоры 19, подпружиненные пружинами 20 (фиг. 8). Толкатель 13 взаимодействует с зубчатым колесом 21, а толкатель 14 с колесом 22. Максимальньй ход L толка

телей 13 жения

и 14 определяется из выра

де 1, - ход толкателей 13 и 14, необходимый для удаления инструментов из конусов шпинделя и магазина, регламентирован размерами хвостовиков инструментов;

2f; .

1.

Ч

1.

5

0

5 05 0 5

0

5

ч .l-d

360 tgA

d - . А : o(,arctg

ход толкателей 13 и 14, необходимый для поворота- захватов 9 и 10 на угол диаметр кулачков-копиров 11 и 12 (фиг. 1); угол подъема винтового профиля кулачков-копиров 11 и 12;

е

h - R к 0(7 TTd

R-drt

угол, на который необходимо повернуть захваты 9 и 10 из исходного положения в положение захвата инструментов;

расстояние между осями рук-7 и 8 по высот.е (определяется габаритами инструментов); расстояние от оси поворота захватов 9 и 10 до оси выем- ки под инструмент; диаметр делительной окружности колес 21 и 22;

:. . ход толкателей 13 и 14, необходимый длй поворота захватов. 9 и 10 на угол /i; о - угол, на который необходимо повернуть захваты 9 и 10 из одного положения посадочных конусов до плоскости очередных посадочных конусов под инс урумент;

f7- - расстояние, необходимое для фиксации роликов 15 и 17 в одном из крайних положений; dp - диаметр роликов-15 и 17.

Колеса 21 и 22, 23 и 24 составляют два зубчатых блока, установленных свободно на оси 2. Колеса 23 и 24 ;; имеют привод от гидроцилиндра 25 посредством шток-реек 26 и 27, перемещающихся в направляющей 28, жестко связанной с корпусом 1. Для настрой

ки хода порганя 29 служит регулировочный винт 30, Величина хода а (фиг. 1) поршня 29 определяется из вьфажения

а b + с + е. где . i;

. ,

- передаточное отноше k ние;

dj и d - делительные диаметры шестерен 213 и 24 и

колес 21 и 22; с

1 Hlj приведенный вьше ход толкателей и расстояние на фиг. 8;

- ход поршня 29, необходимый для поворота - рук 7 и 8 на 90.

Поворот рук 7 и 8 на 90° вокруг оси 2 осуществляется эа счет выступов 31 и 32 на ступицах колес. 21 и 22 и выступ.ов 33 и 34 на фланцах 5 и 6 рук 7 и 8 соответственно. Между высту

0

0

5

ные колеса и устанавливать их на корпусах рук 7 и 8.

Устройство работает следующим образом.

ПРИ подаче рабочей среды в- бесшто- ковую полость гидроцилиндра 25 поршень 29 перемещает шток-рейки 26 и 27, которые вращают колеса 23 и 24, а следовательно, и колеса 21 и 22. При вращении колес 21 и 22 толкатели 13 и 14 перемещаются вначале прямолинейно, так как ролики 35 и 36 скользят по пазам И и Л копиров; 37 и 38 соответственно. Ролики -15 и 17 в это время взаимодействуют с винтовыми профилями кулачков-копиров 11 . и 12 (обеих ру к 7 и 8) на участке (.f+lj). Происходит поворот кулачков- копиров 11 и 12 на угол о/, , так как ролики 16 и 18 следят за радиальным

профилем на участке .

joU

Захваты 9 и 10 захватывают одно

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматической смены инструмента | 1987 |

|

SU1425032A1 |

| Автооператор | 1974 |

|

SU554129A1 |

| Манипулятор | 1985 |

|

SU1321577A1 |

| Устройство для ультразвукового упрочнения зубчатых колес | 1987 |

|

SU1558543A1 |

| Устройство для автоматической смены инструмента | 1977 |

|

SU657954A1 |

| Устройство для автоматической передачи инструмента | 1976 |

|

SU656803A1 |

| Манипулятор для автоматической смены инструмента | 1986 |

|

SU1404247A2 |

| Станок для нарезания зубчатой рейки с переменным шагом и наклоном зубьев | 1984 |

|

SU1326184A3 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

| Грузоподъемная площадка крана-штабелера | 1987 |

|

SU1530535A1 |

Изобретение относится к области станкостроения и может быть использовано в многооперационных станках. Цель изобретения - упрощение конструкции и сокращение .времени смены инструмента. Для этого в корпусе, закрепленном на станине станка при помощи оси 2 и фланцев с выступами, смонтированы две взаимозаменяемые руки 7 и 8 с одиночными захватами 9 и 10 инструментов. Привод захватов 9 и 10 осуществляется гидроцилиндром 23 с двойным штоком 26 и 27, которые взаимодействуют с венцами блоков зубчатых колес с выступами. Блоки содержат колеса 21, взаимодействующие с толкателями 13 и 14, которые кинематически связаны с кулачками-мопира- ми 11 и 12, жестко связанными с захватами, а выступы блоков взаимодействуют с выступами механических рук и поворачивают их на 90. 8 ил.

пами в направлении поворота образует- 25 временно инструменты как в шпинделе.

ся угол I/ свободного поворота, который определяется выражением

.360jb--,

толкателей 13 и 14. Для предотвращения преждевременного разворота рук 7 и 8 на 90, а тактак и инструментальном магазине. Затем инструменты удаляются из своих гнезд на расстояние 1, , так как ролики 16 и 18 следят за профилем кулачгде L - максимальный ..(суммарный) ход ЗО ков-копиров 11 и 12 на осевом участке 1. После чего захваты 9 и 10 с инструментами поворачиваются на угол oi.2 .и фиксируются, так как роли- же самопроизвольного поворота толка- ки 15 и 17 следят за винтовьм профи- телёй 13 и 14 вокруг своих осей служат РОЛИКИ 35 и 36, смонтированные- на. толкателях 13.и 14. Ролики 35 и 36 при ротации и выдвижении-вдвижении

ние упоры 19 при этом беспрепятственно пропускают в одну сторону ролики 16 и 18. Ролики 35 и 36 , в. это время переместились по пазам И и Л копиров 37 и 38 на расстояние L

35

лем на участке () фиг. 8, а ролики 16 и 18 следят за радиальным про° 1филем на участке ( односторон-

захватов 9 и 10 перемещаются в пазах И, К и Л, М копиров 37 и 38 соответственно, вып олненных на стяжках кор40

пуса 1, а при повороте рук ; 7 и 8 на (190) р олики 35 и 36 взаимодействуют с криволинейными поверхностя- МИ|Н, О и П, Р копиров 37 и 38 соответственно. .

. Для надежного слежения роликов 35 и 36 по соответствующим траек(фиг. 6 и 7) и вьшши из пазов. Поэто- .g му происходит поворот рук 7 и 8 на 90 вокруг оси 2, так как выступы 31 и 32 колес 21 и 22 повернулись на. угол 1(фиг. 3 и 4) и вступили во взаимодействие с выступами 33 и 34

ториям служат односторонние упоры 39, gQ Фланцев 5 и 6 соответственно. Ролики

40 и 41., 42. Для плавного останова рук 7 и 8 в.двух положениях на каж- . дую руку предусмотрены по два амортизатора 43, 44 и-45, 46, установленных на станине станка.

Тидро.цилиндр 25 можно установить под любым углом к осям рук 7 и 8, и для- уменьшения вьшета толкателей 13 и 14 можно использовать промежуточ55

35 и 36 в это время следят за криволинейными поверхностями Н и П копиров 37 и 38 соответственно. После поворота на 90 срабатывают односторонние упоры 40 и.42, ролики 35 и 36 запираются, срабатывают амортизаторы 44 и 46, и датчики дают команду на реверсивную подачу рабочей среды в гидроцилиндр 25. Поршень 29 перемещаков-копиров 11 и 12 на осевом участке 1. После чего захваты 9 и 10 с инструментами поворачиваются на угол oi.2 .и фиксируются, так как роли- ки 15 и 17 следят за винтовьм профи-

лем на участке () фиг. 8, а ролики 16 и 18 следят за радиальным про° 1филем на участке ( односторон-

40

(фиг. 6 и 7) и вьшши из пазов. Поэто- .g му происходит поворот рук 7 и 8 на 90 вокруг оси 2, так как выступы 31 и 32 колес 21 и 22 повернулись на. угол 1(фиг. 3 и 4) и вступили во взаимодействие с выступами 33 и 34

gQ Фланцев 5 и 6 соответственно. Ролики

55

35 и 36 в это время следят за криволинейными поверхностями Н и П копиров 37 и 38 соответственно. После поворота на 90 срабатывают односторонние упоры 40 и.42, ролики 35 и 36 запираются, срабатывают амортизаторы 44 и 46, и датчики дают команду на реверсивную подачу рабочей среды в гидроцилиндр 25. Поршень 29 перемещается в обратную сторону и толкатели 13 и 14 также возвращаются обратно посредством шток-реек 26 и 27, колес 23 и 24 и колес 21-и 22 соответственно. Замененные инструменты устанавливаются в конусах шпинделя ;и магазина., так как ролики 15 и 17 :Втягива от кулачки-копиры 11 и 12 на расстояние (1,+f). Затем роли- КИ 15 и 17 следят за винтовым профи- лем кулачков-копиров 11 и 12 на уча- CTKax (l Ij + f). Происходит отвод захватов 9 и 10 из места взаимодействия с инструментами на угол с, , затем на al. Ролики 35 и 36 в это время скользят по пазам К и М-копиров 37 и 38 на расстоянии L, а затем выходят из пазов и скользят по криволинейным поверхностям О и Р, так как выступы 31 и 32 колес 21 и 22 взаимодействуют уже обратными кон- тактными площадками с выступами .33 и 34 фланцев 5 и 6 соответственно, Руки 7 и 8 в этом время поворачиваются обратно на 90°. Затем срабатывают односторонние упоры 39 и 41, . ролики 35 и 36 запираются, срабатывают амортизаторы 43 и 45.

Ролики 15, .17,16, 18, а следовательно, и захваты 9 и 10 и руки 7 и 8 занимают свое исходное положение . Цикл по смене инструментов можно повторять.

Формула изобретения

Устройство для автоматической смены инструмента, содержащее размещенный на станине станка корпус, в котором с возможностью поворота

5

0

относительно соосных осей установлены механические руки, имеющие связанные с зубчатыми рейками захваты для инструментов, а также привод перемещения механических рук и захватов, включающий в себя зубчатые передачи, кинематически связанные с силовым цилиндром, имеющим зубчатую рей У отличающееся тем, что, с целью упрощения конструкции и сокращения времени смены инструмента, каждый захват установлен в соответствующей механической руке с воз- можнос.тью поворота относительно оси, параллельной направлению перемещения рейки этого захвата, а корпус жестко связан со станиной станка, причем привод перемещения механических рук и захватов вып олнен в виде двух блоков зубчатых колес, соосных осям поворота рук, каждый из которых одним своим зубчатым венцом связан с зубчатой рейкой силового

5 цилиндра, а другим - с рейкой за хвата соответствующей механической руки, при этом каждый захват жестко связан с кулачком-копиром, а его рейка снабжена парой роликов, один из которых размещен в пазу рабочего профиля соответствующего кулачка-копира, а другой расположен с возможностью взаимодействия с криволинейными поверхностями и стенками пазов, вьшол- нёнными на корпусе, причем каждый кулачок-копир вьтолнен с копирным пазом, в котором размещен ролик, жестко связанный с рукой, на каждом из блоков зубчатых колес выполнен выступ, предназначенный для взаимодействия с выступом, выполненным на co-i ответствующей механической руке.

0

5

0

37 JS И

B-6

аг. J

.2

B-B

U8.

Вид /I

22

2 38П 8

fua. 6

us.S

8aS

37 W

13

Ш .z.e

| Автооператор | 1974 |

|

SU554129A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-07—Публикация

1986-10-16—Подача