4

ьо

со

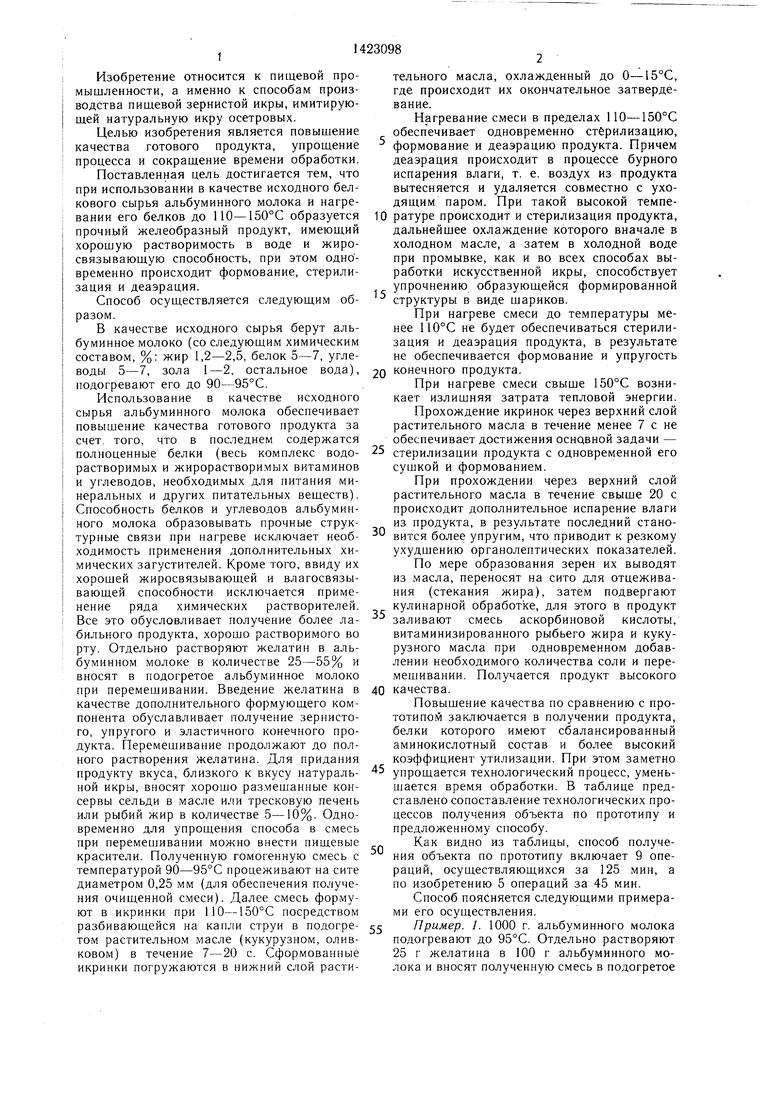

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНАЛОГА РЫБНОЙ ИКРЫ | 2011 |

|

RU2467653C1 |

| Способ получения заменителя зернистой икры | 2021 |

|

RU2767369C1 |

| ПИЩЕВАЯ ЗЕРНИСТАЯ ИКРА "ПАВЛОВСКАЯ" И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 1995 |

|

RU2111682C1 |

| ВСЕСОЮЗНАЯ IПДТЕНТНО=Т?ХНН'1ЕСЯДЯ;БИБЛИОТЕКА | 1971 |

|

SU305706A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОЙ ЗЕРНИСТОЙ ИКРЫ | 1999 |

|

RU2139668C1 |

| Пищевая зернистая икра и способ ее получения | 1981 |

|

SU1016871A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАТУРАЛЬНОЙ ФОРМЫ РЫБНОЙ ИКРЬ! | 1970 |

|

SU282918A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИКОРНОГО ПРОДУКТА | 2023 |

|

RU2818313C1 |

| Способ получения аналога рыбной икры | 2021 |

|

RU2779316C1 |

| СПОСОБ ПРОИЗВОДСТВА ПИЩЕВОЙ ЗЕРНИСТОЙ ИКРЫ И ПОДОБНЫХ Т1РОДУКТОВ | 1970 |

|

SU268157A1 |

Изобретение относится к пищевой промышленности, конкретнее к способам производства зернистой икры, имитирующей натуральную икру осетровых. Цель изобретения - повышение качества конечного продукта, упрощение процесса и сокращение времени обработки. Способ включает использование белков животного происхождения путем их смешивания со студнеобразным веществом, формование из смеси студнеобразных зерен, крашение пищевыми красителями и кулинарную обработку. Новым является то, что в качестве белков животного происхождения используют альбуминное молоко, а формирование смеси осуществляют в одну стадию в течение 7 - 20 с. 1 3. п. ф-лы, 1 табл. eg (Л

со оо

Изобретение относится к пищевой промышленности, а именно к способам производства пищевой зернистой икры, имитирующей натуральную икру осетровых.

Целью изобретения является повышение качества готового продукта, упрощение процесса и сокращение времени обработки.

Поставленная цель достигается тем, что при использовании в качестве исходного белкового сырья альбуминного молока и нагревании его белков до ПО-150°С образуется прочный желеобразный продукт, имеющий хорошую растворимость в воде и жиро- связывающую способность, при этом одно - временно происходит формование, стерилизация и деаэрация.

Способ осуществляется следующим образом.

В качестве исходного сырья берут альбуминное молоко (со следующим химическим составом, %: жир 1,2-2,5, белок 5-7, углетельного масла, охлажденный до О-15°С, где происходит их окончательное затвердевание.

Нагревание смеси в пределах ПО-150°С обеспечивает одновременно стерилизацию, формование и деаэрацию продукта. Причем деаэрация происходит в процессе бурного испарения влаги, т. е. воздух из продукта вытесняется и удаляется совместно с уходящим паром. При такой высокой темпе- 10 ратуре происходит и стерилизация продукта, дальнейщее охлаждение которого вначале в холодном масле, а затем в холодной воде при промывке, как и во всех способах выработки искусственной икры, способствует упрочнению образующейся формированной структуры в виде щариков.

При нагреве смеси до температуры менее 110°С не будет обеспечиваться стерилизация и деаэрация продукта, в результате не обеспечивается формование и упругость

15

воды 5-7, зола 1-2, остальное вода), 20 конечного продукта.

подогревают его до 90-95°С.,При нагреве смеси свыше 150°С возникает излишняя затрата тепловой энергии. Прохождение икринок через верхний слой растительного масла в течение менее 7 с не обеспечивает достижения основной задачи

Использование в качестве исходного сырья альбуминного молока обеспечивает повышение качества готового продукта за счет, того, что в последнем содержатся

,, 1 iC-- - . ,. ,

полноценные белки (весь комплекс водо- стерилизации продукта с одновременной его растворимых и жирорастворимых витаминов и углеводов, необходимых для питания минеральных и других питательных веществ). Способность белков и углеводов альбуминного молока образовывать прочные струксушкой и формованием.

При прохождении через верхний слой растительного масла в течение свыше 20 с происходит дополнительное испарение влаги из продукта, в результате последний станотурные связи при нагреве исключает необ- вится более упругим, что приводит к резкому

ходимость применения дополнительных химических загустителей. Кроме того, ввиду их хорошей жиросвязывающей и влагосвязы- вающей способности исключается применение ряда химических растворителей. Все это обусловливает получение более лабильного продукта, хорошо растворимого во рту. Отдельно растворяют желатин в альбуминном молоке в количестве 25-55% и вносят в подогретое альбуминное молоко

35

ухудщению органолептических показателей. По мере образования зерен их выводят из масла, переносят на сито для отцежива- ния (стекания жира), затем подвергают кулинарной обработке, для этого в продукт заливают смесь аскорбиновой кислоты, витаминизированного рыбьего жира и кукурузного масла при одновременном добавлении необходимого количества соли и перемешивании. Получается продукт высокого

при перемешивании. Введение желатина в 40 качества.

качестве дополнительного формующего ком-Повыщение качества по сравнению с пропонента обуславливает получение зернистого, упругого и эластичного конечного продукта. Перемешивание продолжают до полного растворения желатина. Для придания продукту вкуса, близкого к вкусу натураль- ной икры, вносят хорошо размешанные консервы сельди в масле или тресковую печень или рыбий жир в количестве 5-10%. Одновременно для упрошения способа в смесь при перемешивании можно внести пищевые красители. Полученную гомогенную смесь с температурой 90-95°С процеживают на сите диаметром 0,25 мм (для обеспечения получения очищенной смеси). Далее смесь формуют в икринки при ПО-150°С посредством разбивающейся на капли струи в подогре- 55 том растительном масле (кукурузном, оливковом) в течение 7-20 с. Сформованные икринки погружаются в нижний слой расти50

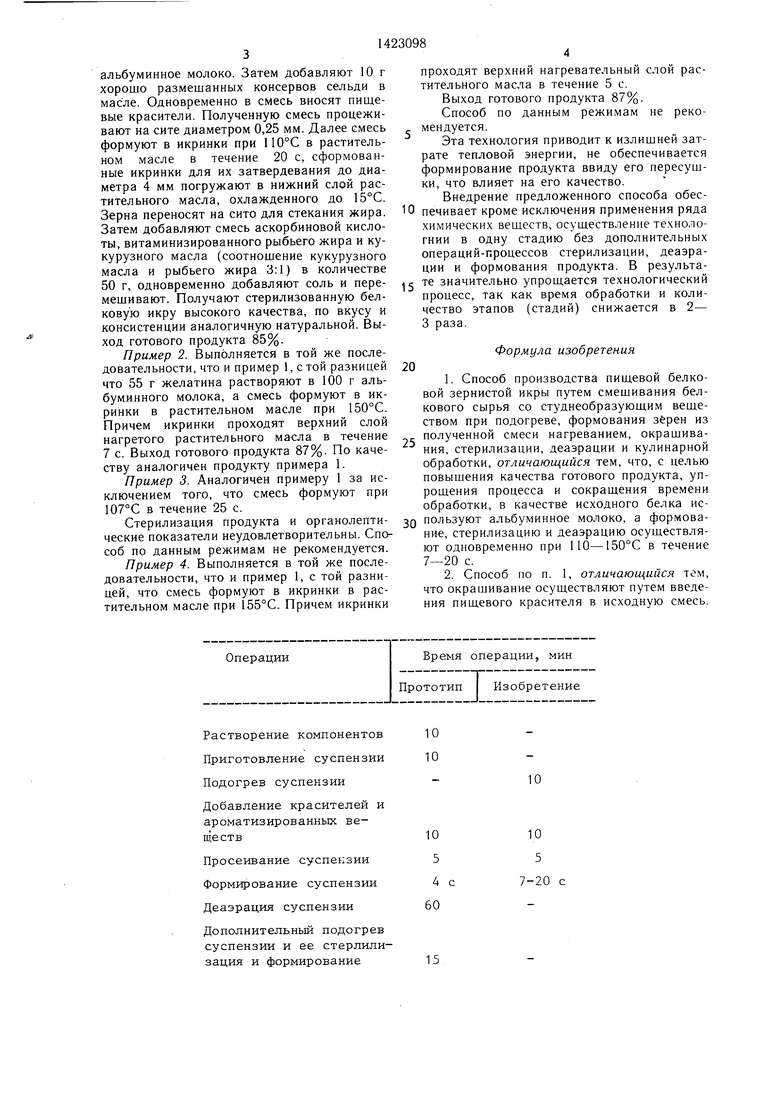

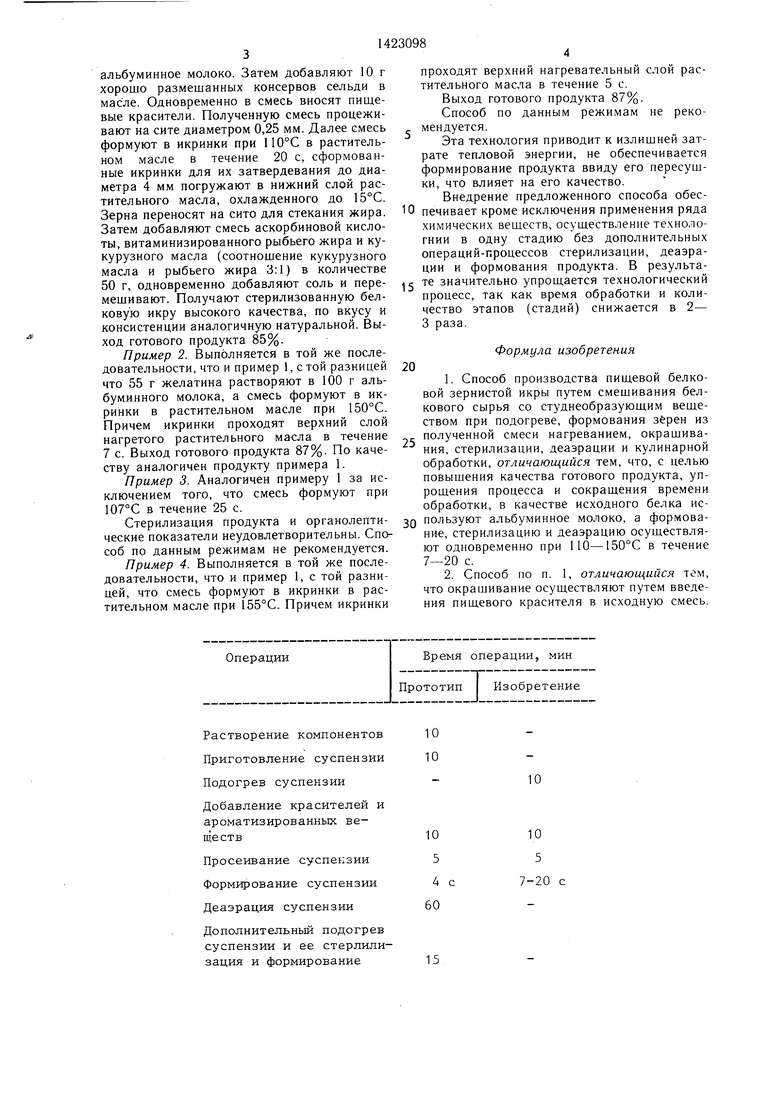

тотипом заключается в получении продукта, белки которого имеют сбалансированный аминокислотный состав и более высокий коэффициент утилизации. При этом заметно упрощается технологический процесс, уменьшается время обработки. В таблице представлено сопоставление технологических процессов получения объекта по прототипу и предложенному способу.

Как видно из таблицы, способ получения объекта по прототипу включает 9 операций, осуществляющихся за 125 мин, а по изобретению 5 операций за 45 мин.

Способ поясняется следующими примерами его осуществления.

Пример. 1. 1000 г. альбуминного молока подогревают до 95°С. Отдельно растворяют 25 г желатина в 100 г альбуминного молока и вносят полученную смесь в подогретое

тельного масла, охлажденный до О-15°С, где происходит их окончательное затвердевание.

Нагревание смеси в пределах ПО-150°С обеспечивает одновременно стерилизацию, формование и деаэрацию продукта. Причем деаэрация происходит в процессе бурного испарения влаги, т. е. воздух из продукта вытесняется и удаляется совместно с уходящим паром. При такой высокой темпе- 0 ратуре происходит и стерилизация продукта, дальнейщее охлаждение которого вначале в холодном масле, а затем в холодной воде при промывке, как и во всех способах выработки искусственной икры, способствует упрочнению образующейся формированной структуры в виде щариков.

При нагреве смеси до температуры менее 110°С не будет обеспечиваться стерилизация и деаэрация продукта, в результате не обеспечивается формование и упругость

5

0 конечного продукта.

стерилизации продукта с одновременной его

сушкой и формованием.

При прохождении через верхний слой растительного масла в течение свыше 20 с происходит дополнительное испарение влаги из продукта, в результате последний становится более упругим, что приводит к резкому

35

ухудщению органолептических показателей. По мере образования зерен их выводят из масла, переносят на сито для отцежива- ния (стекания жира), затем подвергают кулинарной обработке, для этого в продукт заливают смесь аскорбиновой кислоты, витаминизированного рыбьего жира и кукурузного масла при одновременном добавлении необходимого количества соли и перемешивании. Получается продукт высокого

40 качества.

5

0

тотипом заключается в получении продукта, белки которого имеют сбалансированный аминокислотный состав и более высокий коэффициент утилизации. При этом заметно упрощается технологический процесс, уменьшается время обработки. В таблице представлено сопоставление технологических процессов получения объекта по прототипу и предложенному способу.

Как видно из таблицы, способ получения объекта по прототипу включает 9 операций, осуществляющихся за 125 мин, а по изобретению 5 операций за 45 мин.

Способ поясняется следующими примерами его осуществления.

Пример. 1. 1000 г. альбуминного молока подогревают до 95°С. Отдельно растворяют 25 г желатина в 100 г альбуминного молока и вносят полученную смесь в подогретое

альбуминное молоко. Затем добавляют 10 г хорошо размешанных консервов сельди в масле. Одновременно в смесь вносят пищевые красители. Полученную смесь процеживают на сите диаметром 0,25 мм. Далее смесь формуют в икринки при 110°С в растительном масле в течение 20 с, сформованные икринки для их затвердевания до диаметра 4 мм погружают в нижний слой растительного масла, охлажденного до 15°С.

проходят верхний нагревательный слои растительного масла в течение 5 с. Выход готового продукта 87%. Способ по данным режимам не рекомендуется.

Эта технология приводит к излишней затрате тепловой энергии, не обеспечивается формирование продукта ввиду его пересушки, что влияет на его качество.

Внедрение предложенного способа обесЗерна переносят на сито для стекания жира. Ю печивает кроме исключения применения ряда Затем добавляют смесь аскорбиновой кисло-химических веществ, осуществление технолоты, витаминизированного рыбьего жира и ку-гний в одну стадию без дополнительных

курузного масла (соотношение кукурузногоопераций-процессов стерилизации, деаэрамасла и рыбьего жира 3:1) в количествеции и формования продукта. В результа50 г, одновременно добавляют соль и пере- значительно упрощается технологический мешивают. Получают стерилизованную бел-процесс, так как время обработки и коликовую икру высокого качества, по вкусу и консистенции аналогичную натуральной. Выход готового продукта 85%.

Пример 2. Выполняется в той же последовательности, что и пример 1, стой разницей 20 что 55 г желатина растворяют в 100 г аль-1. Способ производства пищевой белкобуминного молока, а смесь формуют в ик-вой зернистой икры путем смешивания белринки в растительном масле при 150°С.кового сырья со студнеобразующим вещеПричем икринки проходят верхний слой ством при подогреве, формования зёрен из нагретого растительного масла в течение „ полученной смеси нагреванием, окрашива- 7 с. Выход готового продукта 87%. По каче-ния, стерилизации, деаэрации и кулинарной

ству аналогичен продукту примера 1.обработки, отличающийся тем, что, с целью

Пример 3. Аналогичен примеру 1 за ис-повышения качества готового продукта, упключением того, что смесь формуют прирощения процесса и сокращения времени

107°С в течение 25 с.обработки, в качестве исходного белка исСтерилизация продукта и органолепти- зо пользуют альбуминное молоко, а формова- ческие показатели неудовлетворительны. Спо- ние, стерилизацию и деаэрацию осуществлячество этапов (стадий) снижается в 2- 3 раза.

Формула изобретения

соб по данным режимам не рекомендуется. Пример 4. Выполняется в той же последовательности, что и пример 1, с той разницей, что смесь формуют в икринки в растительном масле при 155°С. Причем икринки

ют одновременно при 110-150°С в течение 7-20 с.

Растворение компонентов

Приготовление суспензии

Подогрев суспензииДобавление красителей и ароматизированных веществ

Просеивание суспензии

Формирование суспензии

Деаэрация суспензии

Дополнительный подогрев суспензии и ее стерлилизация и формирование

значительно упрощается технологический процесс, так как время обработки и коли1. Способ производства пищевой белкочество этапов (стадий) снижается в 2- 3 раза.

Формула изобретения

пользуют альбуминное молоко, а формова- ние, стерилизацию и деаэрацию осуществляют одновременно при 110-150°С в течение 7-20 с.

10

10 5 7-20 с

6

Продолжение таблицы

Просеивание на колонке

с маслом8сОтстаивание, упаковка1515

Итого12545

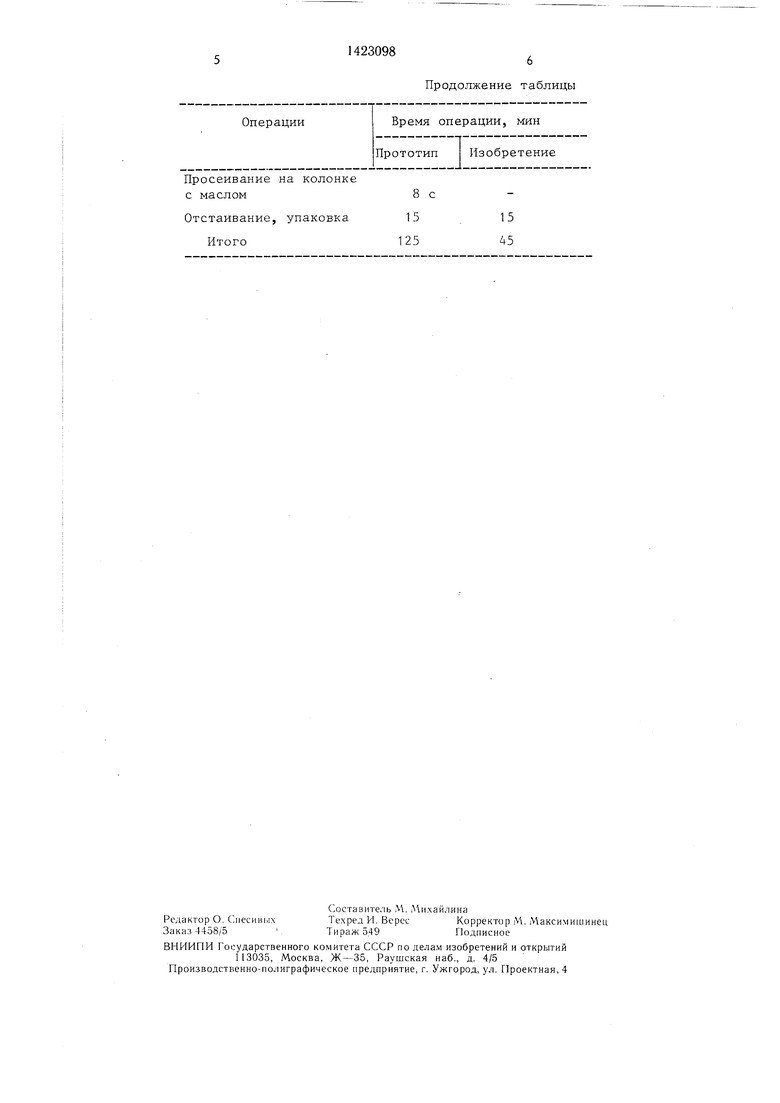

| Способ производства пищевой зернистой икры и подобных продуктов | 1972 |

|

SU552738A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Сушильная установка для мелких изделий | 1987 |

|

SU1513354A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-09-15—Публикация

1986-05-08—Подача