4

to

00 СО

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приварки мостиков из микропроволоки к заглубленным контактным площадкам и устройство для его осуществления | 1983 |

|

SU1147541A1 |

| Способ односторонней контактной сварки проводника с плоской деталью | 1987 |

|

SU1445885A1 |

| Устройство для приварки микропроволоки | 1978 |

|

SU737168A1 |

| Устройство для приварки мостиков из микропроволоки к контактным площадкам | 1979 |

|

SU867573A1 |

| Устройство для приварки мостков из микропроволоки к контактным площадкам | 1984 |

|

SU1199543A1 |

| Установка для приварки микропроволоки к контактным площадкам | 1981 |

|

SU961897A1 |

| Способ приварки мостиков из микропроволоки к контактным площадкам | 1986 |

|

SU1399035A1 |

| Способ приварки мостиков из микропроволоки к контактным площадкам и устройство для его осуществления | 1980 |

|

SU927444A1 |

| Устройство для приварки мостиков из проволоки к контактным площадкам | 1977 |

|

SU695784A1 |

| Устройство для приварки мостиков из микропроволоки к контактным площадкам | 1981 |

|

SU967726A1 |

Изобретение относится к области сварки и может быть использовано в приборостроении при приварке тонкой проволоки к плоской детали. Цель - повышение качества сварки. При пропускании тока через электрод проволока 8 нагревается и торец электрода внедряется в нее. Одновременно происходит проскальзывание площадок (П) 4 и 5 по материалу проволок. Более активно проскальзывает П 5, имеющая более высокую чистоту обработки. Происходит проскальзывание верщины двугранного угла, образованного П 5, вдоль оси проволоки 8 вместе с ее частью, находящейся под П 4, (т.е. эта часть проволоки 8 скользит по поверхности Детали). За счет этогоj свариваемые поверхности очищаются и вступают в контакт ювенильные поверхности, обеспечивая надежное и стабильное соединение. После сварки нижняя часть 2 электрода под действием упругого элемента 3 возвращается в исходное положение до контактирования упоров 6 и 7, 1 з.п. ф-лы, 2 ил. с s (Л

Ф1/гг

Изобретение относится к сварке и может быть использовано в приборостроении для приварки тонкой проволоки к плоской детали.

Цель изобретения - повьшение качества сварки за счет создания сдвига проволоки.

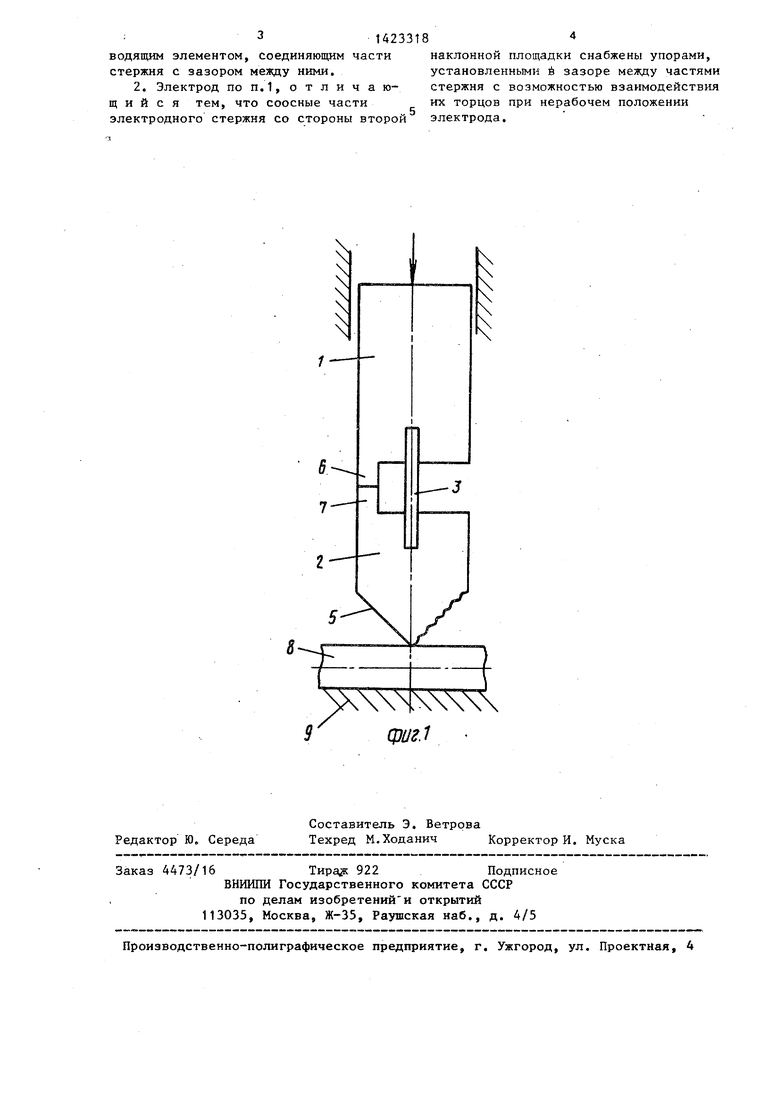

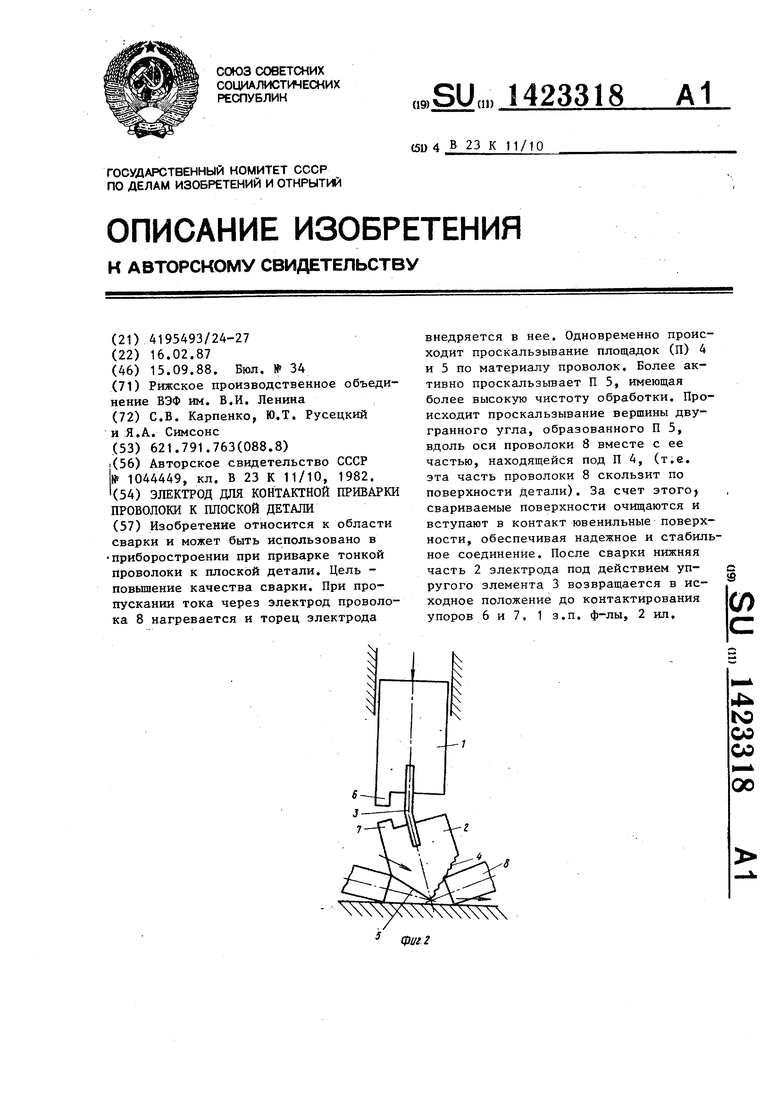

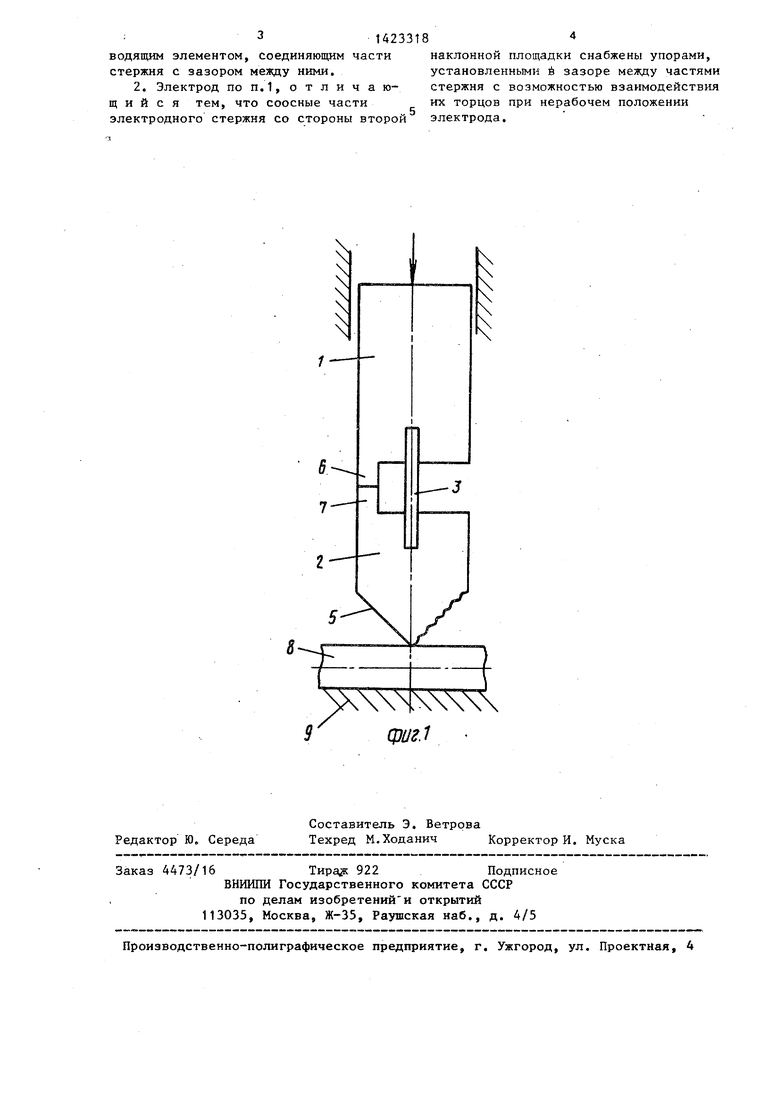

На фиг. 1 схематично изображен электрод перед сваркой; на фиг. 2 то же, в..процессе сварки.

Электрод состоит из верхней части 1 и нижней части 2 соосно соединенных с помощью токопрозодящего упругого элемента 3, На торце нижней части 2, являющемся рабочим торцом электрода, вьтолнена первая наклонная площадка 4, а симметрично ей относительно продольной оси электрода на рабочем торце выполнена вторая наклонная площадка 5, При этом, если первая площадка 4 обработана по 4-5 классу чистоты, то вторая площадка - по 6-7 классу. Для предотвращения вибрации нижней части электрода на Упругом элементе 3 верхняя 1 и нижняя 2 части электрода снабжены упорами б и 7j расположенными со стороны второй наклонной площадки 5, Позицией 8 обозначена привариваемая проволокаj а позицией 9 - плоская деталь.

Сварку с помощью предлагаемого электрода осуществляют следующим образом.

Привариваемую проволоку 8 уклады- вают на плоскую деталь 9 и прижималот вершиной двугранного угла, образованного наклонньми площадками 4 и 5о Поскольку продольная ось упругого элемента 3 совпадает с продольной осью верхней 1 и нижней 2 частей электро - да, которые кроме того контактируют упорами 6 и 7, то электрод сохраняет устойчивость. Затем через электрод проволоку 8 и плоскую деталь 9 пропускают сварочный ток. Проволока нагревается и торец электрода внедряется в проволоку 8, При этом происходит проскальзывание наклонных площадок 4 и 5 по материалу проволоки и вытеснение деформируемого материала из-под наклонной части торца. Но поскольку силы трения под каждой из наклонных площадок 4 и 5 не одинаковы,, то более активно проскальзывает вторая наклонная площадка,, имеющая более высокую чистоту обработки. Происходит прос кальзывание вершины двугранного угла в направлении наклона площадки 5э пе

0

s

0 5 ,-.

5

5

ремещенив его вдоль оси привариваемой проволоки 8 вместе с частью проволоки 8, находящейся под наклонной площадкой 4, т«е, эта часть проволоки 8 скользит по поверхности плоской детали 9, в результате чего поверхностные пленки сдираются, свариваемые поверхности зачищаются и вступают в контакт ювенильные поверхности материалов обеспечивая надежное и стабильное соединение в твердой фазе. Процесс дополнительно активизируется за счет того, что после незначительного смещения торца вдоль оси проволоки 8 сварочное усилие передается рабочему торцу электрода под некоторым углом, благодаря чему обеспечивается дополнительный сдвиг проволоки 8 вдоль ее оси. После, сварки электрод поднимают и нижняя часть 2 под действием упругого элемента 3 возвращается в исходное положение до контактирования упоров 6 и 7. Далее цикл повторяется.

Таким образом, предлагаемый сварочный электрод позволяет повысить качество сварки за счет того, что в процессе нагрева и осадки привариваемый участок проволоки прижимают к плоской детали с усилием, задаваемым механизмом сжатия, деформируют и сдвигают при помощи электрода вдоль оси привариваемой проволоки. При этом величина сдвига находится в прямой зависимости от степени деформации,

Б результате в контакте проводник - плоская деталь происходят процессы, характерные для двух видов сварки; сварки сдвигом и контактной сварки.

Формула изобретения

1„ Электрод для контактной приварки проволоки к плоской детали, выполненной в виде токопроводящего стержня с первой- наклонной площадкой на рабочем торце5 отличающийся тем, что, с целью повышения качества сварки за счет создания сдвига проволоки., на рабочем торце электрода выполнена вторая наклонная площадка, симметричная первой и образующая с ней двугранный угол, чистота обработки второй площадки на 2-3 класса выше чистоты обработки первой, а токопро- водящий стержень состоит из двух соос- ных частей и снабжен упругим токопроводящим элементом, соединяющим части стержня с зазором между ними.

J (ригЛ

1423318

ти

юорой

наклонной площадки снабжены упорами, установленными 6 зазоре между частями стержня с возможностью взаимодействия их торцов при нерабочем положении электрода.

| Устройство для заточки электрода для микросварки | 1982 |

|

SU1044449A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-15—Публикация

1987-02-16—Подача