,,j,-ia3/ff 5 k5)

Изобретение относится к технологическому иисгрументу косовалковых станов и M() быть использовано для раскатки труб на короткой оправке.

Изиостеи технологический инструмент, вк.иочающий двухконусные рабочие валки с пе1))Л и оправку с многоконусной рабочей частью, угол наклона образующей одного из KonvcoB которой равен углу наклона образующей выходного конуса валка 1.

Недостатком данного технологического инструмента является невозможность осуН.ествления прокатки труб с большой деформанлей но стенке и пол)чения труб с малой 11онереч}1ой разностенностью. в результате внеконтактного утолщения стенки и интенсивной поперечной деформации, нриводян1,ей к потере устойчивости профиля трубы в стане.

Наиболее близким но технической cyniности к изобретению является технологический инструмент косовалкового стана, включающий два косо установленных двуконусных валка с пережимом и многоконусную оправку, имеющую 11еред1П1Й нанравЛЯЮП1ИЙ конус, рабочие участки с углом наклона образующих равным, больпю и .меньше угла наклона образующей выходного конуса валка, п задний обратный конус с расположением направляющего конуса до нережима валков 2.

Извест1 ый инструмент не позволяет осуН1,ествить больн1ую деформанию по стенке (до 25--35 /о) при мало.м подъеме по диаметру и высокой точности труб. При прокатке труб на известном технологическо.м инетрументе отнон1ение относительного обжатия ю толщине стенки к относитель1К)му нодъе.му по диаметру К,/рсоставляет 0,8--2. Прокатка с малыми обжатиями по стенке (не выще 10-15 /о) не позволяет сун1ественно повысить точность труб и качество поверхности; прокатка с обжатиями до 25-30% приводит к резкому увеличению диаметра труб ( 0,8- 1,0), образованию наружных дефектов (нлен, .микротрещин), раструбов, гранености.

Цель изобретения -- у,1учи1ение качества иоверхности труб при увеличении обжатия но стенке.

Ноставленная пель достигается тем, что у технологического иистру.мента для винтовой раскатки труб, включаюа1его два косоустановленных двуконус н г ва.1ка с пережимом и многоконусную оправку, имсю1цую передний направляюнгий , рабочие участки с углом наклона образуюн1их равным, болыпе и .меньше угла наклона образуюи|,ей выходного конуса валка, и задний обратный копус с расположепием направляюи1его конуса до пережима валков, в котором рабочие участки оиравки, выполненные с уг.юм наклона образующей

меньше выходного конуса валка, расположены за передним нанрав-ляющим, причем эта разница равна 1-2°, и перед задним обрат}1ым, причем эта разница равна 0,3-1,5°, конусами оиравки, к каждому из них присоединены одним концом рабочие участки с углом наклона образующей, равным углу наклона образуюп1ей. выходпого конуса валка, и между этим.и рабочими участками расположен рабочий участок с углом наклона образуюн;ей на 2-5 больше угла наклона образующей выходного конуса валка идлиной, составляюн1ей не менее 0,1-0,15 длииы оправки.

Указанный диапазон определяется сортаментом прокатываемых труб и режимами деформации. При прокатке толстостенных труб разность углов, а следовательно, и обжатия но стенке, смещаются в еторону больщих значений ввиду того, что устойчивость профиля таких труб выше, чем тонкостенных.

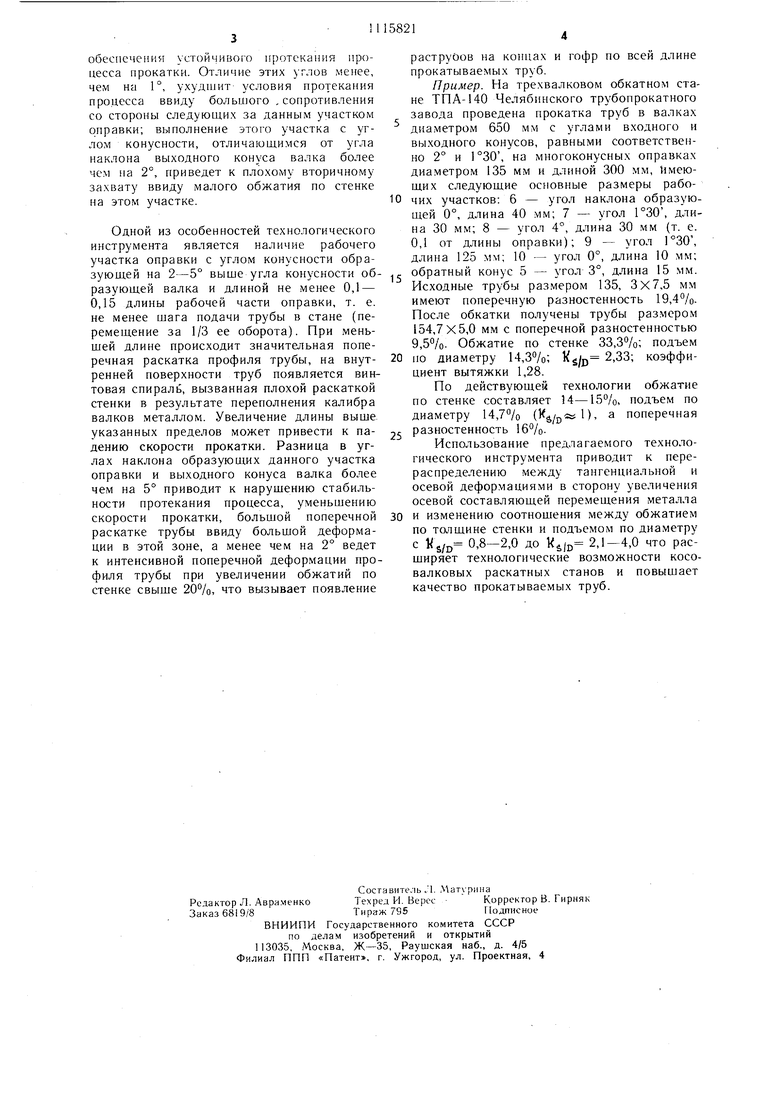

На чертеже схематически изоб)ажен технологичеекий инструмент, продольный разрез очага деформации етана понеречноВИ1ГГОВОЙ раскатки труб.

Технологический инструмент вк.чючает косо расположенные рабочие двуконусные валки, имеюпше входной 1 и выходной 2 конусы, разделенные пережимом 3, и мно1-оконусную онравку с нередним нанравляюнхим конусом 4, расноложенньгм до пережима валков, задним обратны.м конусо.м 5 и рабочими участками 6-10, имеющими последовательно следующие yivibi наклона образуюн1.их: 6 -о1ц на 1-2° меньше; 7 -равнЬ)1Й, 8 -d« на 2-5° больще; 9 - ра)5ный 10 - на 0,3-1,5° меньше, чем угол наклона образующей выходного конуса валка

вылПроцесс прокатки на данном технологическом инструменте нротекает следующим образом.

Черновая труба захватывается входньгм 1 конусом валков, перемещается но винтовой линии до встречи с передним направляющим конусом 4 оправки, незначительно обжимается но толщине стенки выходным 2 конусом валков последовательно на рабочих участках онравки. Наличие участков 6 и 7 оиравки позволяет создать достаточный резерв тянуншх сил для преодоления сопротивлепия со сторопы участка 8, на котором осупгествляется основная деформация по толщине стенки; на участке 9 длиной не менее 3-4 щагов подачи трубы происходит окончательное выравнивание тол1цины стенки (уменьн ается ноперечная разностенность) и диаметра готовой трубы.

Наличие конического участка онравки с уг.юм наклона образующей на 1-2° меньше, чем yio.i наклона образующей выходногО конуса валка, необходимо для создания надежного вторичного захвата и обеспечения устойчивого протекания процесса прокатки. Отличие этих }тлов менее, чем на 1°, ухудп ит условия протекания процесса ввиду большого .сопротивления со стороны следующих за данным участком оправки; выполнение этого участка с углом конусности, отличающимся от угла наклона выходного конуса валка более чем па 2°, приведет к плохому вторичному захвату ввиду малого обжатия по стенке па этом участке. Одной из особенностей технологического инструмента является наличие рабочего участка оправки с углом конусности образующей на 2-5° выше угла конусности образующей валка и длиной не .менее 0,1 - 0,15 длины рабочей части оправки, т. е. не менее щага подачи трубы в стане (перемещение за 1/3 ее оборота). При меньшей длине происходит значительная поперечная раскатка профиля трубы, на внутренней поверхности труб появляется винтовая спираль, вызванная плохой раскаткой стенки в результате переполнения калибра валков металлом. Увеличение длины выще. указанных пределов может привести к падению скорости прокатки. Разница в углах наклона образующих данного участка оправки и выходного конуса валка более чем на 5° приводит к нарущению стабильности протекания процесса, уменьшению скорости прокатки, большой поперечной раскатке трубы ввиду большой деформации в этой зоне, а менее чем на 2° ведет к интенсивной поперечной деформации профиля трубы при увеличении обжатий по стенке свыше 20%, что вызывает появление раструоов на концах и гофр по всей длине прокатываемых труб. Пример. На трехвалковом обкатном стане ТПА-140 Челябинского трубопрокатного завода проведена прокатка труб в валках диаметром 650 мм с углами входного и вы.ходного конусов, равными соответственно 2° и 1°30, на многоконусных оправках диаметром 135 мм и длиной 300 мм, 11меющих следующие основные размеры рабочих участков: 6 - угол наклона образующей 0°, длина 40 мм; 7 - угол 1°30, длина 30 мм; 8 - угол 4°, длина 30 мм (т. е. 0,1 от длины оправки); 9 - угол 1°30 длина 125 мм; 10 - угол 0°, длина 10 мм; обратный конус 5 - угол 3°, длина 15 мм. Исходные трубы размером 135, 3x7,5 мм имеют поперечную разностенность 19,4%. После обкатки получены трубы размером 154,7X5,0 мм с поперечной разностенностью 9,5%. Обжатие по стенке 33,3%; подъем по диаметру 14,3%; Кф 2,33; коэффициент вытяжки 1,28. По действующей технологии обжатие по стенке составляет 14-15%, подъем по диаметру 14,7% ((а,, а поперечная разностенность 16%. Использование предлагаемого технологического инструмента приводит к перераспределению между тапгенциальной и осевой деформациями в сторону увеличения осевой составляющей перемещения металла и изменению соотношения между обжатием по толщине стенки и подъемом по диаметру с KS/D 0,8-2,0 до KJJB 2,1-4,0 что расщиряет технологические возможности косовалковых раскатных станов и повышает качество прокатываемых труб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический инструмент косо-ВАлКОВОгО CTAHA | 1979 |

|

SU831236A1 |

| Технологический инструмент для винтовой прокатки труб | 1987 |

|

SU1424888A1 |

| Технологический инструментпРОшиВНОгО КОСОВАлКОВОгО CTAHA | 1979 |

|

SU804021A1 |

| Технологический инструмент косовалкового прошивного стана | 1977 |

|

SU716655A1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 1973 |

|

SU369946A1 |

| Технологический инструмент прошивного косовалкового стана | 1978 |

|

SU749469A1 |

| Технологический инструмент прошивного стана | 1985 |

|

SU1321493A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСШОВНЫХ ТРУБ | 2011 |

|

RU2455092C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ ДЛЯ ВИНТОВОЙ РАСКАТКИ ТРУБ, включающий два косо установленных двухконусных валка с пережимом и многоконусную оправку, имеющую передний направляющий конус, рабочие участки с углом наклона образующих, равным, больще и меньще угла наклона образуюп1ей выходного конуса валка, и задний обратный конус с расположением направляющего конуса до пережима валков, отличающийся тем, что, с целью улучшения качества поверхности труб при увеличении обжатия по стенке, рабочие участки оправки, выполненные с углом наклона образующей меньще выходного конуса валка, расположены за передним направляющим, причем эта разница равна 1-2°, и перед задним обратным, причем эта разница равна 0,3- 1,5°, конусами оправки, к каждому из них присоединены одним концом рабочие участки с углом наклона образующей, равным углу наклона образующей выходного конуса -валка, и между этими рабочими участ- д ками расположен рабочий у.часток с углом Ф наклона образующей на 2-5° больше угла наклона образующей выходного конуса валка и длиной, составляющей не менее G.1-0,15 длины оправки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Данилов Ф | |||

| А | |||

| и др | |||

| Горячая прокатка труб | |||

| М., Металлургиздат, 1962, с | |||

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технологический инструмент косо-ВАлКОВОгО CTAHA | 1979 |

|

SU831236A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-09-30—Публикация

1983-07-01—Подача