S

(/)

с

ю

4

СО

СЛ1

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления труб различных профилей преимущественно в условиях неспециализированного производства, когда для изготовления небольших партий труб экономически нецелесообразно изготовление волочильляют их совместно в патроне станка. При этом использ тот насадку с упорной поверхностью, выполненной под углом оС 5°, Затем регулируют фильеру со стороны консоли надевают на заготовку и закрепляли в резцедержателе . После чего в зоне начала обработки ролики фильеры сводят до

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубогибочный комплекс | 1987 |

|

SU1470389A1 |

| ИНСТРУМЕНТ ДЛЯ ФОРМОВАНИЯ ВНУТРЕННЕЙ И НАРУЖНОЙ ПОВЕРХНОСТЕЙ ИЗОЛЯТОРА | 1997 |

|

RU2132770C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ЧАСТИЧНО ПРОФИЛИРОВАННЫХ ТРУБ | 2003 |

|

RU2338620C2 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ ТРУБ | 2007 |

|

RU2339479C1 |

| Способ изготовления многослойной нитчатой насадки и устройство для его осуществления | 1986 |

|

SU1393454A1 |

| ОПРАВКА ДЛЯ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ | 2006 |

|

RU2333053C1 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2614975C1 |

| Трубогибочный комплекс | 1987 |

|

SU1524957A1 |

| Стан для переменно-периодической прокатки трубчатых конических изделий | 1978 |

|

SU763029A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления труб различных профилей, преимущественно в условиях неспециализированного производства. Цель - упрощение технологии и снижение трудоемкости. Суть способа состоит в том, что оправку 2 с насаженной трубкой (Т) 1 закрепля- . ют с одного конца, оставляя другой консольным. Регулируемой роликовой фильерой 3 Т 1 обрабатьшают от закрепленного конца к консольному до упора ее в съемную насадку (СН) 4. При прокатке закрепляют в Т 1 СН 4, затем Т.1 освобождают от крепления и одновременно освобождают СН 4 от крепления к оправке 2, и вновь фильере 3 задают продольное переметение в том же направлении. 2 ил.

15

20

25

ных станов или другого спецоборудова-JQ упора металла заготовки в поверх- ния.

Целью изобретения является, упрощение технологии и снижение трудоемкости.

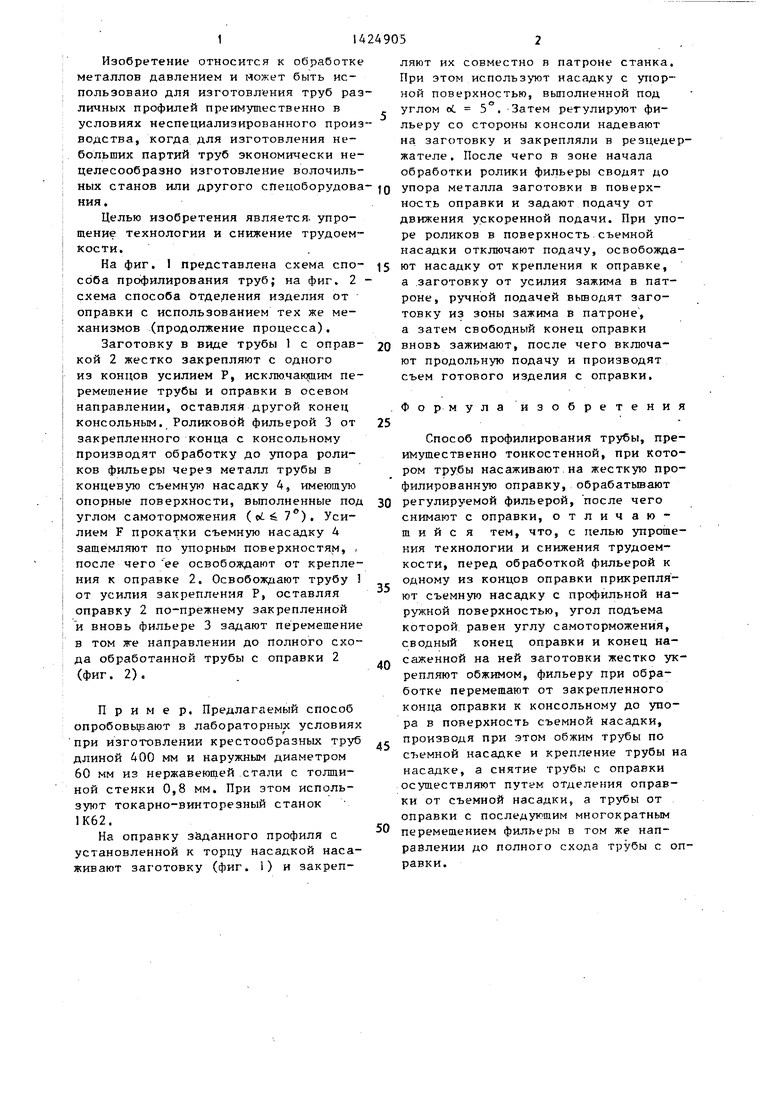

На фиг. 1 представлена схема способа профилирования труб; на фиг. 2 - схема способа отделения изделия от оправки с использованием тех же механизмов (продолжение процесса).

Заготовку в виде трубы 1 с оправкой 2 жестко закрепляют с одного из концов усилием Р, исключакдаим переметение трубы и оправки в осевом направлении, оставляя другой конец консольным. Роликовой фильерой 3 от закрепленного конца с консольному производят обработку до упора роликов фильеры через металл трубы в концевую съемную насадку 4, имеющую опорные поверхности, вьтолненные под углом самоторможения (««16 7). Усилием F прокатки съемную насадку 4 защемляют по упорным поверхностям, , после чего ее освобождают от крепления к оправке 2. Освобождают трубу от усилия закрепления Р, оставляя оправку 2 по-прежнему закрепленной и вновь фильере 3 задают пёремешение в том же направлении до полного схода обработанной трубы с оправки 2 (фиг. 2).

30

35

40

ность оправки и задают подачу от движения ускоренной подачи. При уп ре роликов в поверхность съемной насадки отключают подачу, освобожд ют насадку от крепления к оправке, а .заготовку от усилия зажима в пат роне, ручной подачей вьшодят заготовку из зоны зажима в патроне, а затем свободный конец оправки вновь зажимают, после чего включают продольную подачу и производят съем готового изделия с оправки.

Формула изобретени

Способ профилирования трубы, пр имущественно тонкостенной, при кот ром трубы насаживают на жесткую пр филированную оправку, обрабатьшают регулируемой фильерой, после чего снимают с оправки, отличающийся тем, что, с целью упрощ ния технологии и снижения трудоемкости, перед обработкой фильерой к одному из концов оправки прикрепля ют съемную насадку с профильной на ружной поверхностью, угол подъема которой равен углу самоторможения, сводный конец оправки и конец на Сс1женной на ней заготовки жестко у репляют обжимом, фильеру при обработке перемещают от закрепленного конца оправки к консольному до упо ра в поверхность съемной насадки, производя при этом обжим трубы по ст емной насадке и крепление трубы насадке, а снятие трубь: с оправки осуществляют путем отделения оправ ки от съемной насадки, а трубы от оправки с последующим многократным перемещением фильеры в том же направлении до полного схода трубы с равки.

Пример. Предлагаемый способ опробовыэают в лабораторных условиях при изготовлении крестообразных труб длиной 400 мм и наружным диаметром 60 мм из нержавеющей стали с толщиной стенки 0,8 мм. При этом используют токарно-винторезный станок 1К62.

На оправку заданного профиля с установленной к торцу насадкой насаживают заготовку (фиг. 1) и закреп5

0

5

Q упора металла заготовки в поверх-

0

5

0

5

0

ность оправки и задают подачу от движения ускоренной подачи. При упоре роликов в поверхность съемной насадки отключают подачу, освобождают насадку от крепления к оправке, а .заготовку от усилия зажима в патроне, ручной подачей вьшодят заготовку из зоны зажима в патроне, а затем свободный конец оправки вновь зажимают, после чего включают продольную подачу и производят съем готового изделия с оправки.

Формула изобретения

Способ профилирования трубы, преимущественно тонкостенной, при котором трубы насаживают на жесткую профилированную оправку, обрабатьшают регулируемой фильерой, после чего снимают с оправки, отличающийся тем, что, с целью упрощения технологии и снижения трудоемкости, перед обработкой фильерой к одному из концов оправки прикрепляют съемную насадку с профильной наружной поверхностью, угол подъема которой равен углу самоторможения, сводный конец оправки и конец на- Сс1женной на ней заготовки жестко укрепляют обжимом, фильеру при обработке перемещают от закрепленного конца оправки к консольному до упора в поверхность съемной насадки, производя при этом обжим трубы по ст емной насадке и крепление трубы на насадке, а снятие трубь: с оправки осуществляют путем отделения оправки от съемной насадки, а трубы от оправки с последующим многократным перемещением фильеры в том же направлении до полного схода трубы с оправки.

Фиг. 1

| Устройство для съема цилиндрических изделий с оправки | 1975 |

|

SU738720A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1986-10-08—Подача