IND

4:;

СО

о

00

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении сварных прямо- шовных труб среднего и большого диаметров.

Целью изобретения является повышение точности концов сварных труб среднего и большого диаметров путем устранения овальности.

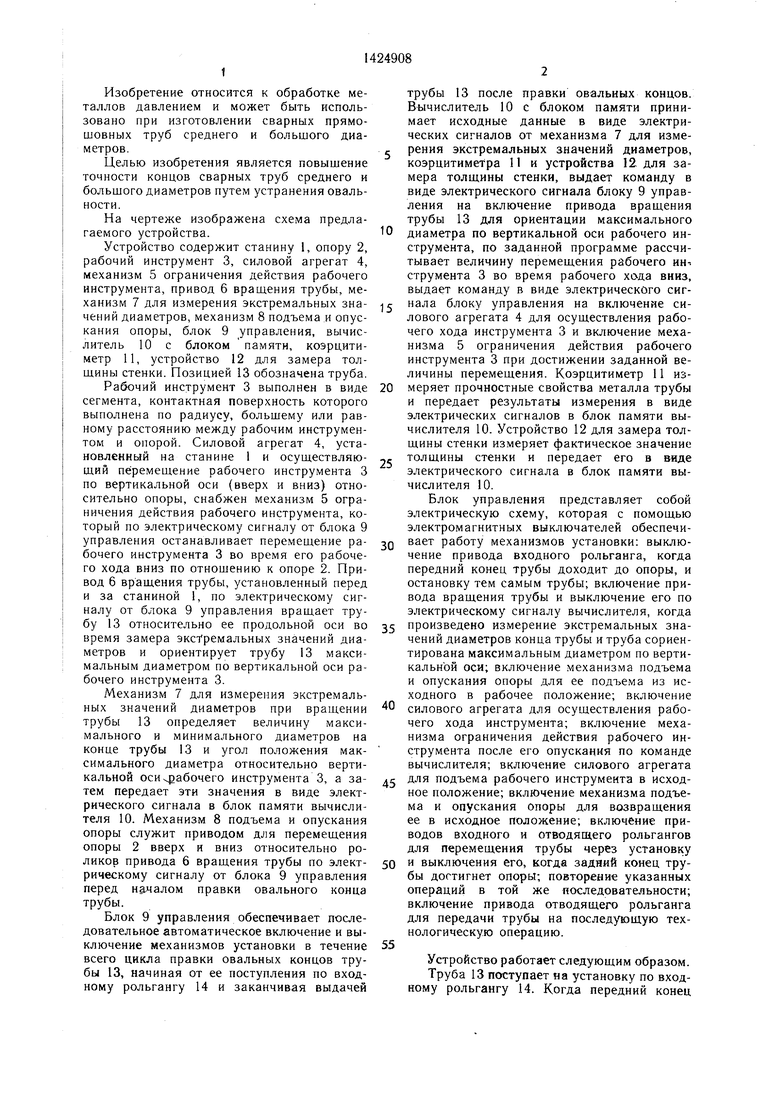

На чертеже изображена схема предлагаемого устройства.

Устройство содержит станину 1, опору 2, рабочий инструмент 3, силовой агрегат 4, механизм 5 ограничения действия рабочего инструмента, привод 6 враш,ения трубы, механизм 7 для измерения экстремальных значений диаметров, механизм 8 подъема ,и опускания опоры, блок 9 управления, вычислитель 10 с блоком памяти, коэрцити- метр 11, устройство 12 для замера тол- Ш.ИНЫ стенки. Позицией 13 обозначена труба.

Рабочий инструмент 3 выполнен в виде сегмента, контактная поверхность которого выполнена по радиусу, большему или равному расстоянию между рабочим инструментом и опорой. Силовой агрегат 4, установленный на станине 1 и осуществляющий перемещение рабочего инструмента 3 по вертикальной оси (вверх и вниз) относительно опоры, снабжен механизм 5 ограничения действия рабочего инструмента, который по электрическому сигналу от блока 9 управления останавливает перемещение рабочего инструмента 3 во время его рабочего хода вниз по отношению к опоре 2. Привод 6 вращения трубы, установленный перед и за станиной 1, по электрическому сигналу от блока 9 управления вращает трубу 13 относительно ее продольной оси во время замера эксГремальных значений диаметров и ориентирует трубу 13 максимальным диаметром по вертикальной оси рабочего инструмента 3.

Механизм 7 для измерения экстремальных значений диаметров при вращении трубы 13 определяет величину максимального и минимального диаметров на конце трубы 13 и угол положения максимального диаметра относительно вертикальной оси рабочего инструмента 3, а затем передает эти значения в виде электрического сигнала в блок памяти вычислителя 10. Механизм 8 подъема и опускания опоры служит приводом для перемещения опоры 2 вверх и вниз относительно роликов привода 6 вращения трубы по электрическому сигналу от блока 9 управления перед началом правки овального конца трубы.

Блок 9 управления обеспечивает последовательное автоматическое включение и выключение механизмов установки в течение всего цикла правки овальных концов трубы 13, начиная от ее поступления по входному рольгангу 14 и заканчивая выдачей

трубы 13 после правки овальных концов. Вычислитель 10 с блоком памяти принимает исходные данные в виде электрических сигналов от механизма 7 для измерения экстремальных значений диаметров, коэрцитиметра 11 и устройства 12 для замера толщины стенки, выдает команду в виде электрического сигнала блоку 9 управления на включение привода вращения трубы 13 для ориентации максимального

диаметра по вертикальной оси рабочего инструмента, по заданной программе рассчитывает величину перемещения рабочего нн-. струмента 3 во время рабочего хода вниз, выдает команду в виде электрического сигг нала блоку управления на включение силового агрегата 4 для осуществления рабочего хода инструмента 3 и включение механизма 5 ограничения действия рабочего инструмента 3 при достижении заданной величины перемещения. Коэрцитиметр 11 из0 меряет прочностные свойства металла трубы и передает результаты измерения в виде электрических сигналов в блок памяти вычислителя 10. Устройство 12 для замера толщины стенки измеряет фактическое значение

, толщины стенки и передает его в виде электрического сигнала в блок памяти вычислителя 10.

Блок управления представляет собой электрическую схему, которая с помощью электромагнитных выключателей обеспечиQ вает работу механизмов установки: выключение привода входного рольганга, когда передний конец трубы доходит до опоры, и остановку тем самым трубы; включение привода вращения трубы и выключение его по электрическому сигналу вычислителя, когда

5 произведено измерение экстремальных значений диаметров конца трубы и труба сориентирована максимальным диаметром по вертикальной оси; включение механизма подъема и опускания опоры для ее подъема из исходного в рабочее положение; включение

0 силового агрегата для осуществления рабочего хода инструмента; включение механизма ограничения действия рабочего инструмента после его опускания по команде вычислителя; включение силового агрегата

5 для подъема рабочего инструмента в исходное положение; включение механизма подъема и опускания опоры для возвращения ее в исходное положение; включение приводов входного и отводящего рольгангов для перемещения трубы через установку

0 и выключения его, когда задний конец трубы достигнет опоры; повторение указанных операций в той же последовательности; включение привода отводящего рольганга для передачи трубы на последующую технологическую операцию.

5

Устройство работает следующим образом. Труба 13 поступает на установку по входному рольгангу 14. Когда передний конец

трубы доходит до опоры 2, труба схстанав- ливается, поднимается привод 6 вращения трубы и вращает трубу. Во время одного оборота механизм 7 для измерения экстремальных значений диаметров измеряет максимальный и минимальный диаметры и передает их значения в блок памяти вычислителя 10. По сигналу блока 9 управления поворотом роликов привода 6 вращения трубы, труба устанавливается максимальным диаметром по вертикальной оси рабочего инструмента 3. Затем привод 6 вращения трубы опускается, срабатывает механизм 8 подъема и опускания опоры, поднимается опора 2 и труба своим концом опирается на опору, остальная часть трубы опирается на ролики рольганга. Коэрцитиметр 11 и устройство замера толщины стенки выполняют замеры 0В (предела прочности) и h (толщины), значения которых поступают в блок памяти вычислителя 10.

В случае, если труба состоит из двух листов, замеры ав производят на каждой половине трубы, а в вычислителе эти значения усредняются. Вычислитель 10 обрабатывает поступивщие в блок памяти результаты замеров исходной овальности, предела прочности и толщины стенки трубы, вычисляет по заданной программе величину необходимого перемещения рабочего инструмента 3 и через блок 9 управления включает силовой агрегат 4. Рабочий инструмент 3 опускается и деовализирует конец трубы 13. При достижении заданной величины перемещения рабочего инструмента 3 блок 9 управления включает механизм 5 ограничения действия инструмента. Рабочий инструмент 3 останавливается и силовой агрегат 4 возвращает его в исходное положение. Опускается опора 2, поднимается привод 6 вращения трубы, который поворачивает трубу 13 на один оборот, во время которого производится контрольный замер полученной овальности. Далее трубу перемещают, пока задний конец не достигнет опоры 2. Труба 13 останавливается и в описанной последовательности повторяются операции по деовализации заднего конца трубы.

В случае, если исходная овальность конца трубы соответствует допускаемым значениям, заложенным в блок памяти вычислителя 10, рабочий цикл не выполняется,

а труба перемещается до подхода другого конца, либо передается на последующую технологическую операцию.

Предлагаемое устройство обеспечивает повыщение точности правки концов труб по овальности за счет того, что позволяет ис0 пользовать фактические значения (экстремальные значения диаметров, механические свойства и толщину стенки) каждой трубы для определения соответствующего оптимального режима деформации при деова5 лизации концов сварных труб. Кроме того, предлагаемая установка обеспечивает автоматизацию процесса правки.

Формула изобретения

Устройство для правки концов сварных труб, содержащее станину, опору, связанный с силовым агрегатом рабочий инструмент, механизм ограничения перемещения рабочего инструмента, привод вращения

5 трубы, механизм измерения экстремальных значений диаметра трубы с блоком памяти этих значений, отличающееся тем, что, с целью повышения точности правки концов труб, оно снабжено механизмом подъема и опускания опоры, блоком управления, вы0 числителем с блоком памяти, коэрцитимет- ром и устройством для замера толщины стенки трубы, при этом механизм измерения экстремальных значений диаметра трубы, Коэрцитиметр и устройство для замера толщины стенки трубы подключены

5 к входу вычислителя с блоком памяти, выход последнего подключен к входу блока управления, выход блока управления подключен к силовому агрегату, приводу вращения трубы, механизму подъема н опускания опоп ры и механизму ограничения перемещения рабочего инструмента, а рабочий инструмент и опора выполнены в виде сегментов с продольными пазами на их рабочей поверхности шириной 40-50 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки цилиндрических изделий | 1976 |

|

SU880552A1 |

| Автоматизированная поточная линия для правки крупногабаритных листовых заготовок | 1990 |

|

SU1808447A1 |

| Устройство для правки длинномерных цилиндрических изделий | 1981 |

|

SU1013018A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО ИЗМЕРЕНИЯ ТОЛЩИНЫ СЛОЯ ШЛАКА В КОВШЕ ПРИ ВНЕПЕЧНОЙ ОБРАБОТКЕ СТАЛИ | 2008 |

|

RU2392334C1 |

| Система управления правильным агрегатом | 1974 |

|

SU550195A1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЭЛЕКТРОСВАРНЫХ ТРУБ РАЗЛИЧНОГО ДИАМЕТРА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2655012C2 |

| УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ И ПРАВКИ КОНЦОВ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2002 |

|

RU2227077C2 |

| Система управления правильнымАгРЕгАТОМ | 1978 |

|

SU804070A2 |

| Система управления правильным агрегатом | 1977 |

|

SU733775A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЬ[ТИЙ НА ТРУБЫ | 1968 |

|

SU231094A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении сварных прямо- шовных труб среднего и большого диаметров. Цель - повышение точности правки концов труб по овальности за счет использования фактических данных (экстремальных значений диаметров, механических свойств и толшины стенки) каждой трубы для определения соответствуюшего режима деформации при деовализации концов сварных труб. Установка состоит из станины 1, опоры 2, рабочего инструмента 3, силового агрегата 4, механизма 5 ограничения действия рабочего инструмента, привода 6 врашения трубы (Т) 13, механизма 7 для измерения экстремальных значений диаметров, механизма 8 подъема и опускания опоры, блока управления 9, вычислителя (В) 10 с блоком памяти, коэрци- 1иметра 11, устройства 12 для замера тол- шины стенки. Во время враш,ения Т 13 с помощью механизма 7 измеряются ее максимальный и минимальный диаметры и передаются в блок памяти В 10, где по сигналу блока памяти Т 13 устанавливается максимальным диаметром по вертикальной оси инструмента 3. Затем коэр- цитиметр 11 и устройство 12 замера тол- шины стенки производят соответствуюшие замеры и передают в блок памяти В 10, который вычисляет по результатам измерений величину необходимого перемешения инструмента. 1 ил. (Л

| Устройство для правки цилиндрических изделий | 1976 |

|

SU880552A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-09-23—Публикация

1987-01-04—Подача