Изобретение относится к обработке металлов давлением и может быть использовано в штампах для формообразования фланца на деталях со ступенчатым основанием.

Цель изобретения - повышение качества за счет исключения образования гофр в местах перегиба основания детали.

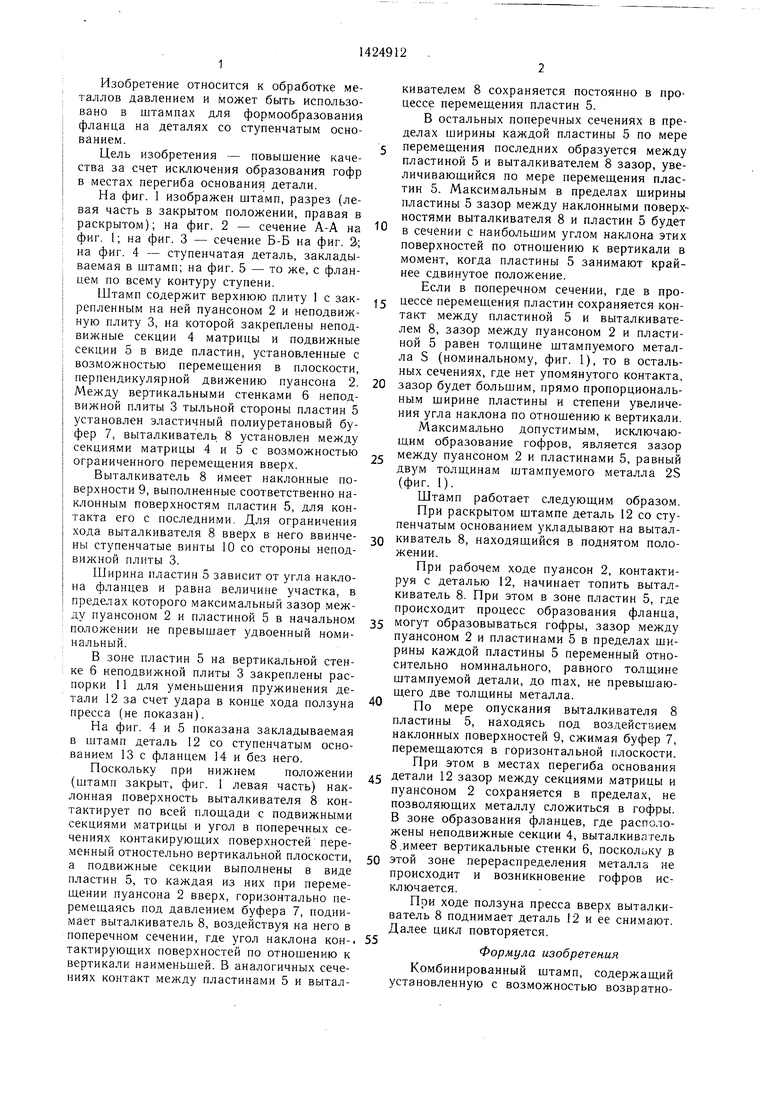

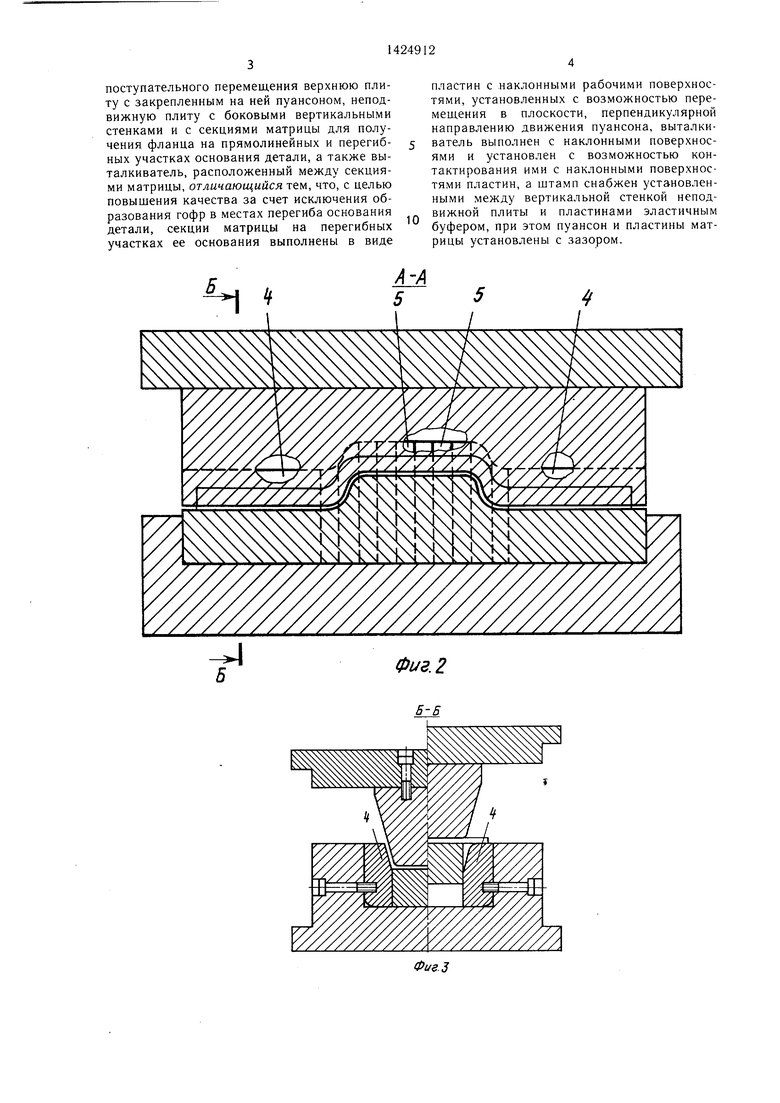

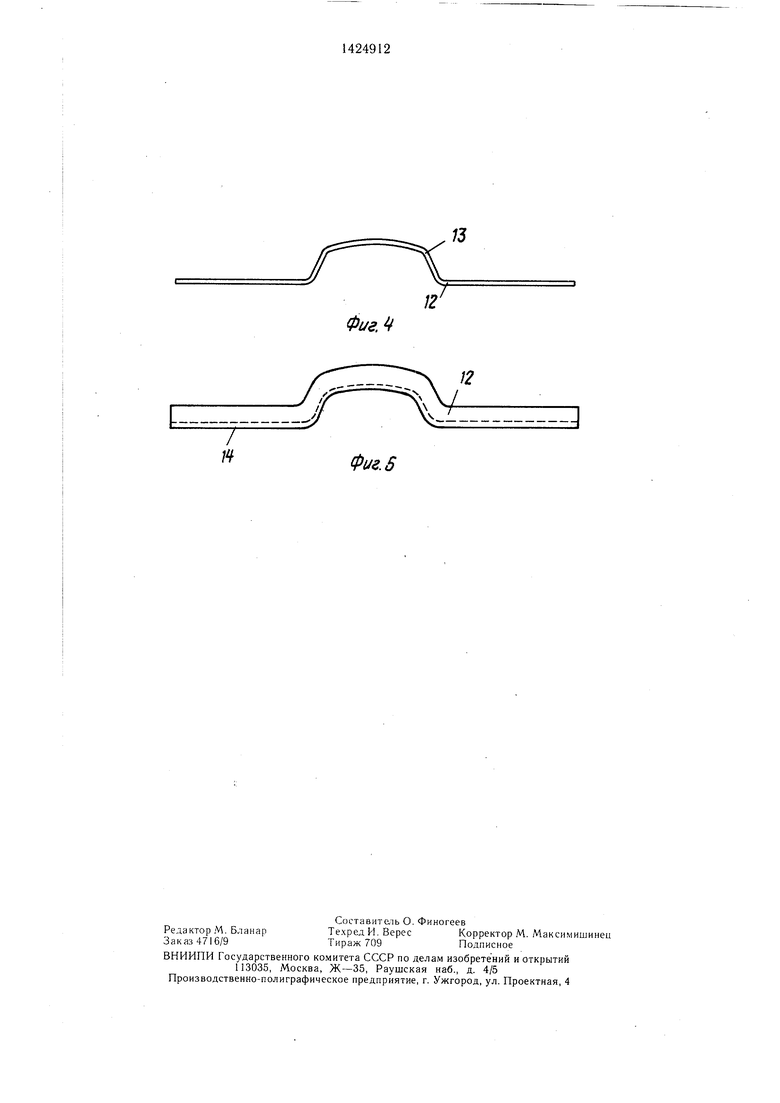

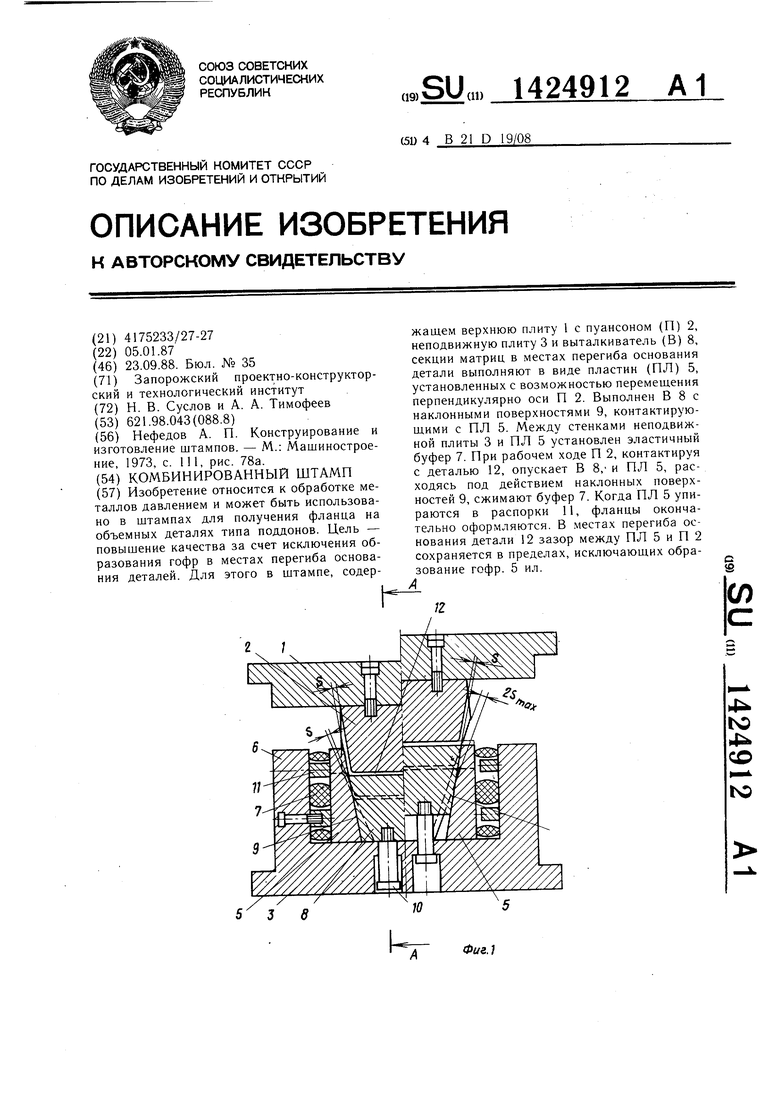

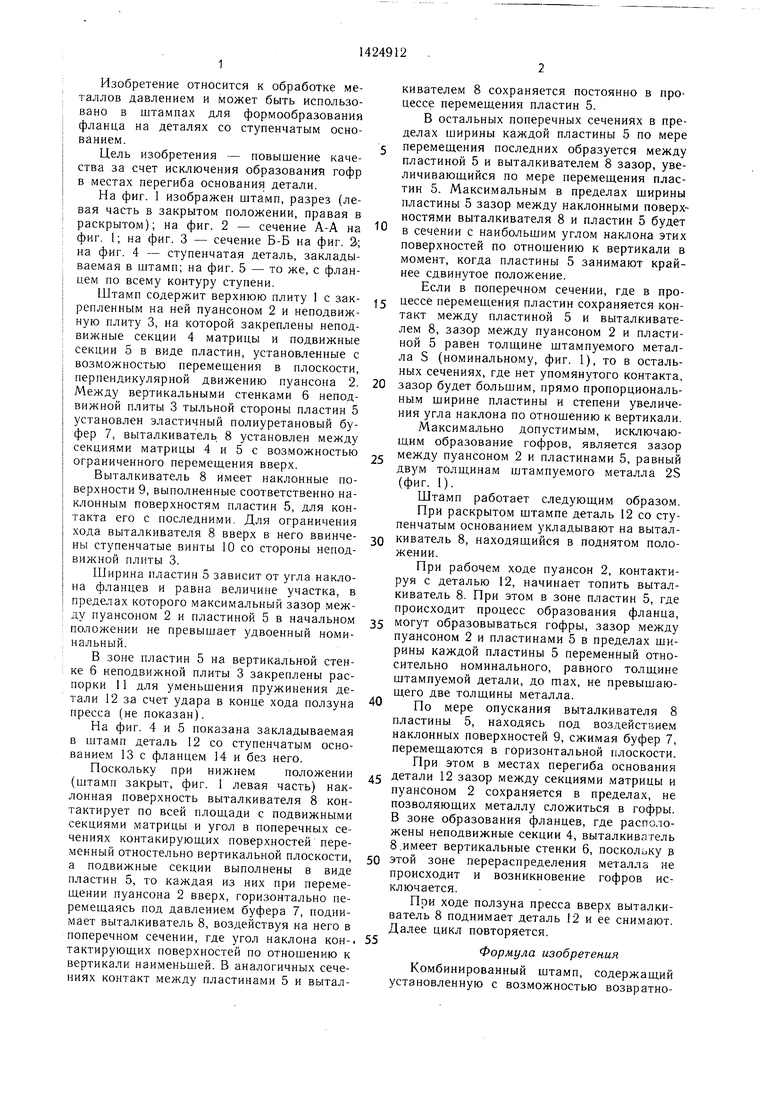

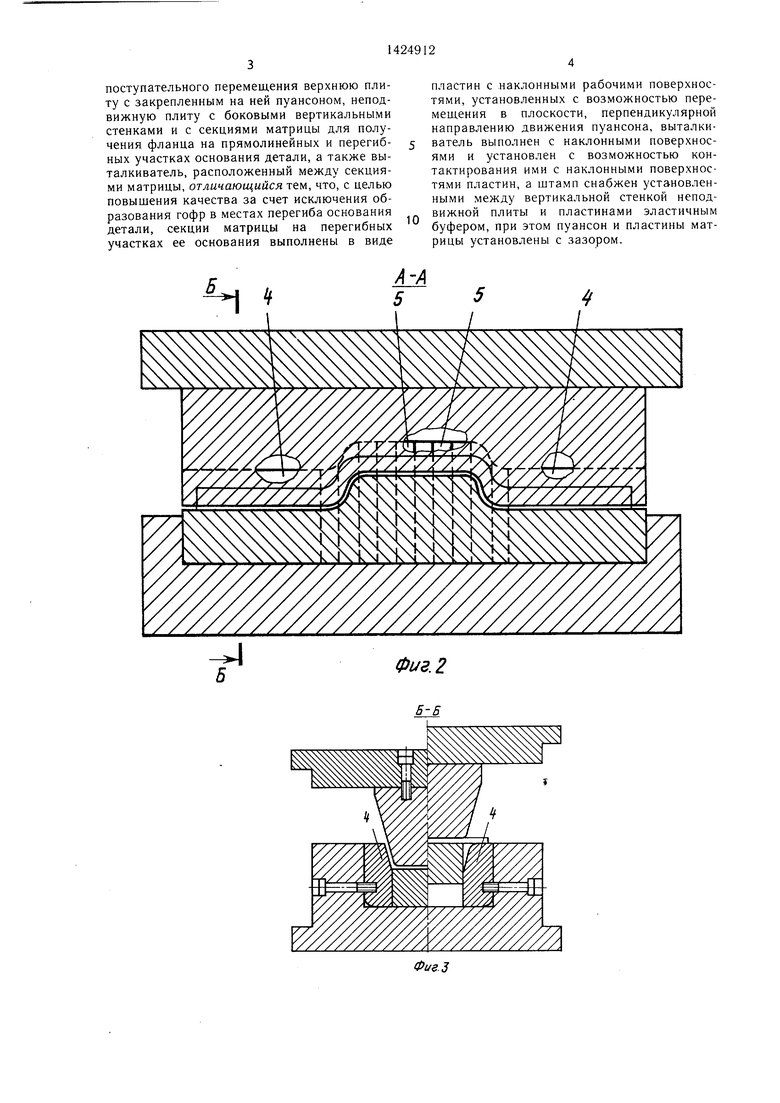

На фиг. 1 изображен штамп, разрез (левая часть в закрытом положении, правая в раскрытом); на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 3; на фиг. 4 - ступенчатая деталь, закладываемая в штамп; на фиг. 5 - то же, с фланцем по всему контуру ступени.

Штамп содержит верхнюю плиту 1 с закрепленным на ней пуансоном 2 и неподвижную плиту 3, на которой закреплены неподвижные секции 4 матрицы и подвижные секции 5 в виде пластин, установленные с возможностью перемещения в плоскости, перпендикулярной движению пуансона 2. Между вертикальными стенками 6 неподвижной плиты 3 тыльной стороны пластин 5 установлен эластичный полиуретановый буфер 7, выталкиватель, 8 установлен между секциями матрицы 4 и 5 с возможностью ограниченного перемещения вверх.

Выталкиватель 8 имеет наклонные поверхности 9, выполненные соответственно наклонным поверхностям пластин 5, для контакта его с последними. Для ограничения хода выталкивателя 8 вверх в него ввинчены ступенчатые винты 10 со стороны неподвижной плиты 3.

Ширина пластин 5 зависит от угла наклона фланцев и равна величине участка, в пределах которого максимальный зазор между пуансоном 2 и пластиной 5 в начальном положении не превышает удвоенный номинальный.

В зоне пластин 5 на вертикальной стенке 6 неподвижной плиты 3 закреплены распорки 11 для уменьшения пружинения детали 12 за счет удара в конце хода ползуна пресса (не показан).

На фиг. 4 и 5 показана закладываемая в штамп деталь 12 со ступенчатым основанием 13 с фланцем 14 и без него.

Поскольку при нижнем положении (штамп закрыт, фиг. 1 левая часть) наклонная поверхность выталкивателя 8 контактирует по всей площади с подвижными секциями матрицы и угол в поперечных сечениях контакирующих поверхностей переменный отностельно вертикальной плоскости, а подвижные секции выполнены в виде пластин 5, то каждая из них при перемещении пуансона 2 вверх, горизонтально перемещаясь под давлением буфера 7, подни- .мает выталкиватель 8, воздействуя на него в поперечном сечении, где угол наклона контактирующих поверхностей по отношению к вертикали наименьшей. В аналогичных сечениях контакт между пластинами 5 и вытал10

15

20

25

30

35

40

45

50

55

кивателем 8 сохраняется постоянно в процессе перемещения пластин 5.

В остальных поперечных сечениях в пределах ширины каждой пластины 5 по мере перемещения последних образуется между пластиной 5 и выталкивателем 8 зазор, увеличивающийся по мере перемещения пластин 5. Максимальным в пределах ширины пластины 5 зазор между наклонными поверхностями выталкивателя 8 и пластин 5 будет в сечении с наибольшим угло.м наклона этих поверхностей по отношению к вертикали в момент, когда пластины 5 занимают крайнее сдвинутое положение.

Если в поперечном сечении, где в процессе перемещения пластин сохраняется контакт между пластиной 5 и выталкивателем 8, зазор между пуансоном 2 и пластиной 5 равен толщине штампуемого металла S (номинальному, фиг. 1), то в остальных сечениях, где нет упомянутого контакта, зазор будет большим, прямо пропорциональным щирине пластины и степени увеличения угла наклона по отнощению к вертикали.

Максимально допустимым, исключающим образование гофров, является зазор между пуансоном 2 и пластинами 5, равный двум толщинам штампуемого металла 2S (фиг. 1).

Штамп работает следующи.м образом.

При раскрытом штампе деталь 12 со ступенчатым основанием укладывают на выталкиватель 8, находящийся в поднятом положении.

При рабочем ходе пуансон 2, контактируя с деталью 12, начинает топить выталкиватель 8. При этом в зоне пластин 5, где происходит процесс образования фланца, могут образовываться гофры, зазор .между пуансоном 2 и пластинами 5 в пределах ширины каждой пластины 5 переменный относительно номинального, равного толщине штампуемой детали, до шах, не превышающего две толщины металла.

По мере опускания выталкивателя 8 пластины 5, находясь под воздействием наклонных поверхностей 9, сжимая буфер 7, перемещаются в горизонтальной плоскости.

При этом в местах перегиба основания детали 12 зазор между секциями матрицы и пуансоном 2 сохраняется в пределах, не позволяющих металлу сложиться в гофры. В зоне образования фланцев, где расположены неподвижные секции 4, выталкиватель 8.имеет вертикальные стенки 6, поскольку э этой зоне перераспределения металла не происходит и возникновение гофров исключается.

При ходе ползуна пресса вверх выталкиватель 8 поднимает деталь 12 и ее снимают. Далее цикл повторяется.

Формула изобретения

Комбинированный штамп, содержащий установленную с возможностью возвратнопоступательного перемещения верхнюю плиту с закрепленным на ней пуансоном, неподвижную плиту с боковыми вертикальными стенками и с секциями матрицы для получения фланца на прямолинейных и перегиб- ных участках основания детали, а также выталкиватель, расположенный между секциями матрицы, отличающийся тем, что, с целью повышения качества за счет исключения образования гофр в местах перегиба основания детали, секции матрицы на перегибных участках ее основания выполнены в виде

пластин с наклонными рабочими поверхностями, установленных с возможностью перемещения в плоскости, перпендикулярной направлению движения пуансона, выталкиватель выполнен с наклонными поверхнос- ями и установлен с возможностью контактирования ими с наклонными поверхностями пластин, а штамп снабжен установленными между вертикальной стенкой неподвижной плиты и пластинами эластичным буфером, при этом пуансон и пластины матрицы установлены с зазором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для вытяжки деталей из листовой заготовки | 1980 |

|

SU978978A1 |

| Штамп для изготовления конических деталей с отогнутым фланцем | 1980 |

|

SU958013A1 |

| Штамп для вытяжки ступенчатых деталей | 1978 |

|

SU871899A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ФИГУРНЫХ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2065793C1 |

| Штамп для вытяжки | 1988 |

|

SU1562043A1 |

| Штамп совмещенного действия | 1980 |

|

SU902931A1 |

| Штамп для вырубки и пробивки деталей из листового материала | 1977 |

|

SU774701A1 |

| Штамп для вытяжки деталей с фланцем | 1985 |

|

SU1250357A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2518016C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в штампах для получения фланца на объемных деталях типа поддонов. Цель - повышение качества за счет исключения образования гофр в местах перегиба основания деталей. Для этого в штампе, содержащем верхнюю плиту 1 с пуансоном (П) 2, неподвижную плиту 3 и выталкиватель (В) 8, секции матриц в местах перегиба основания детали выполняют в виде пластин (ПЛ) 5, установленных с возможностью перемеш.ения перпендикулярно оси П 2. Выполнен В 8 с наклонными поверхностями 9, контактирую- ш,ими с ПЛ 5. Между стенками неподвижной плиты 3 и ПЛ 5 установлен эластичный буфер 7. При рабочем ходе П 2, контактируя с деталью 12, опускает В 8, и ПЛ 5, расходясь под действием наклонных поверхностей 9, сжимают буфер 7. Когда ПЛ 5 упираются в распорки 11, фланцы окончательно оформляются, в .местах перегиба основания детали 12 зазор между ПЛ 5 и П 2 сохраняется в пределах, исключающих образование гофр. 5 ил. (Л 4; ю 4 СО ю Фиг.1

01/3.2

Фиг.

Е

/

Фиг. 5

| Нефедов А | |||

| П | |||

| Конструирование и изготовление штампов | |||

| - М.: Машиностроение, 1973, с | |||

| Ill, рис | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

Авторы

Даты

1988-09-23—Публикация

1987-01-05—Подача