Изобретение касается обработки металлов давлением и относится к штамповйй оснастке.

Известен штамп для изготовления конических деталей с фланцем, содержащий подвижную и неподвижную плиты, вырубной и вытяжной пуансоны, выруб- . ную и вытяжную матрицы {.

Недостатком этого штампа является незначительная глубина штампуемых деталей, обусловленная тем, что вытяжка (свертка) плоской заготовки производится при малой величине вытяжной кромки матрицы, определяемой радиусом перехода стенок детали в ее фланец, который из условий эксплуатации должен быть как можно меньшим.

Наиболее близким по технической сущности и достигаемому результату к изобретению является штамп для изготовления деталей с отогнутым фланцем, содержащий подвижную и неподвижную плиты, установленные коаксиально относительно друг друга в одной части штампа прижим, вырубной и вытяжной пуансоны, а в другой - выталкиватель , вырубную и формообразующую матрицы 2.

Недостатком этого штампа является малая высота штампуемых деталей,

Это объясняется тем, что радиус скругления заходной части формэобразующей матрицы должен соответствовать радиусу перехода стенок штампуемой детали во фланец. Большим же радиус перехода стенок детаипи tio фланец быть не может, так как его увеличение влечет за собой увеличение ширины фланца, что нeдoпycти 5b. Та- , .

10 КИМ образом, малая величина радиуса скругления заходной части матрицы приводит к увеличению изгибных напряжений в деформируемом материгше, что ухудиает условия вытяжки и умень15шает высоту штс1мпуемых деталей.

Цепью изобретения является увеличение высоты штампуемлх деталей путем улучшения условий вытяжки.

Указанная цель достигается тем,

20 что в штампе для изготовления конических детсшей с отогнутым фланцем, содержащем подвижную и неподвижную плиты, установленные коаксиально относительно друг друга в одной плите

25 штампа прижим, вырубной и вытяжной пуансоны, а в другой - выталкиватель , вырубную и формообразующую матриг;ы, формообразующая матрица выполнена составной в виде коаксиально

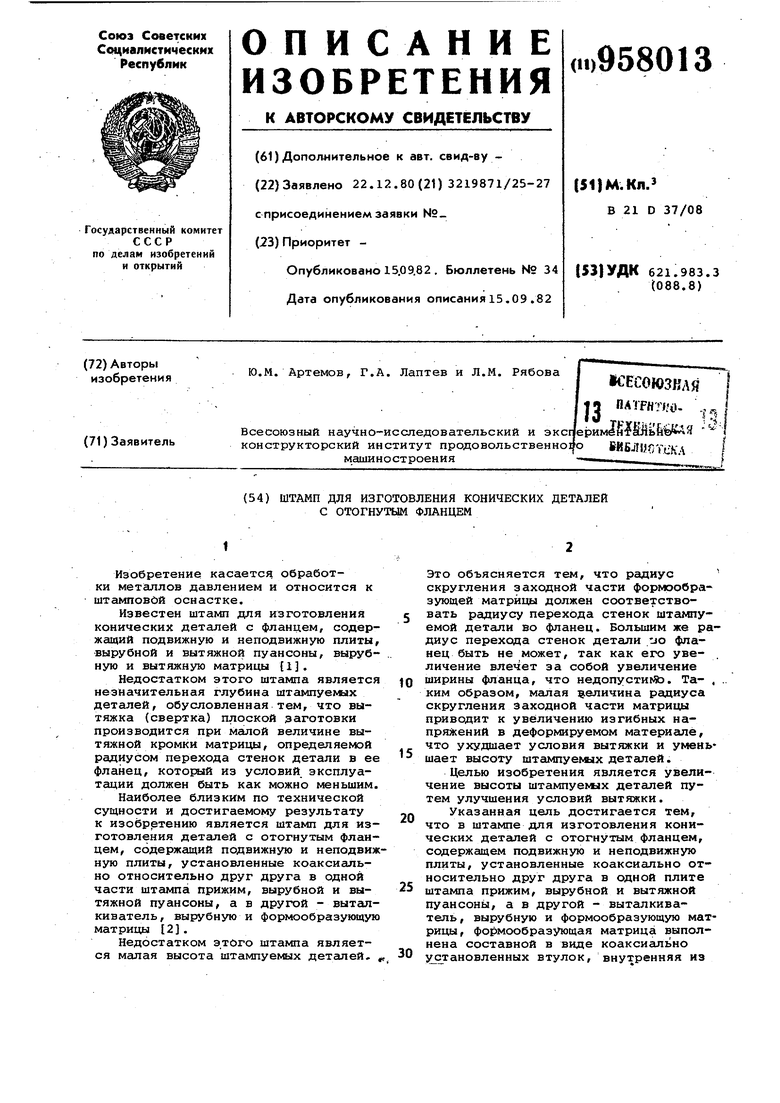

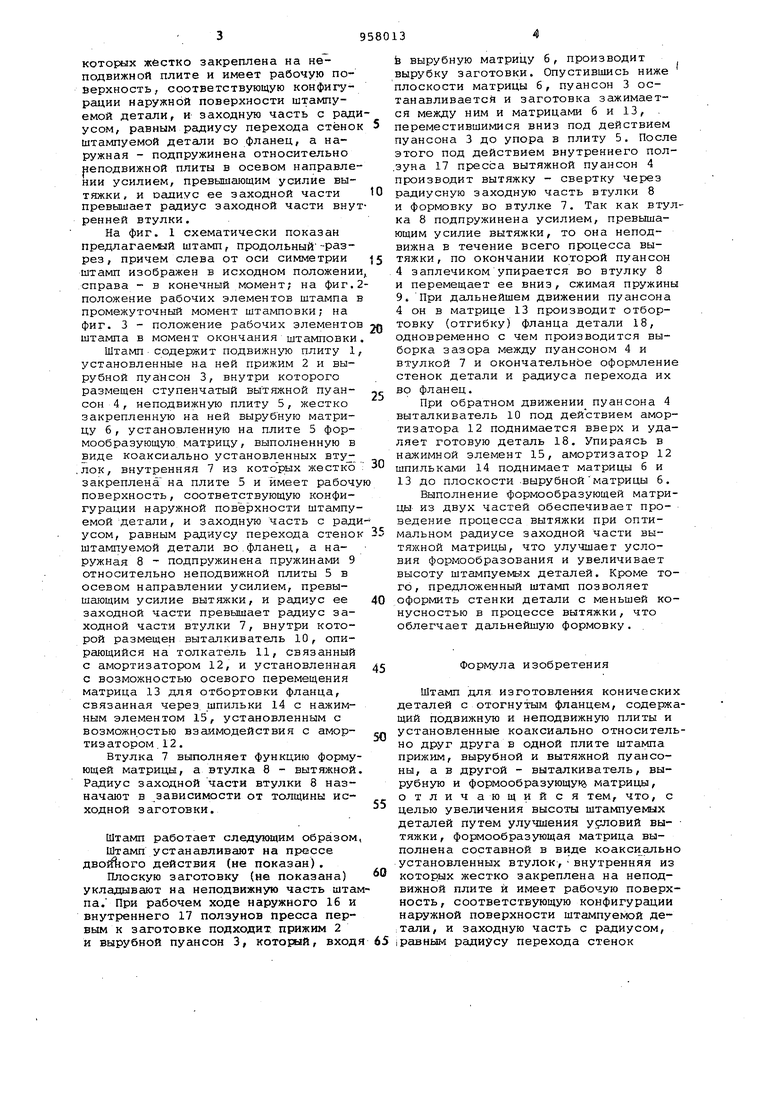

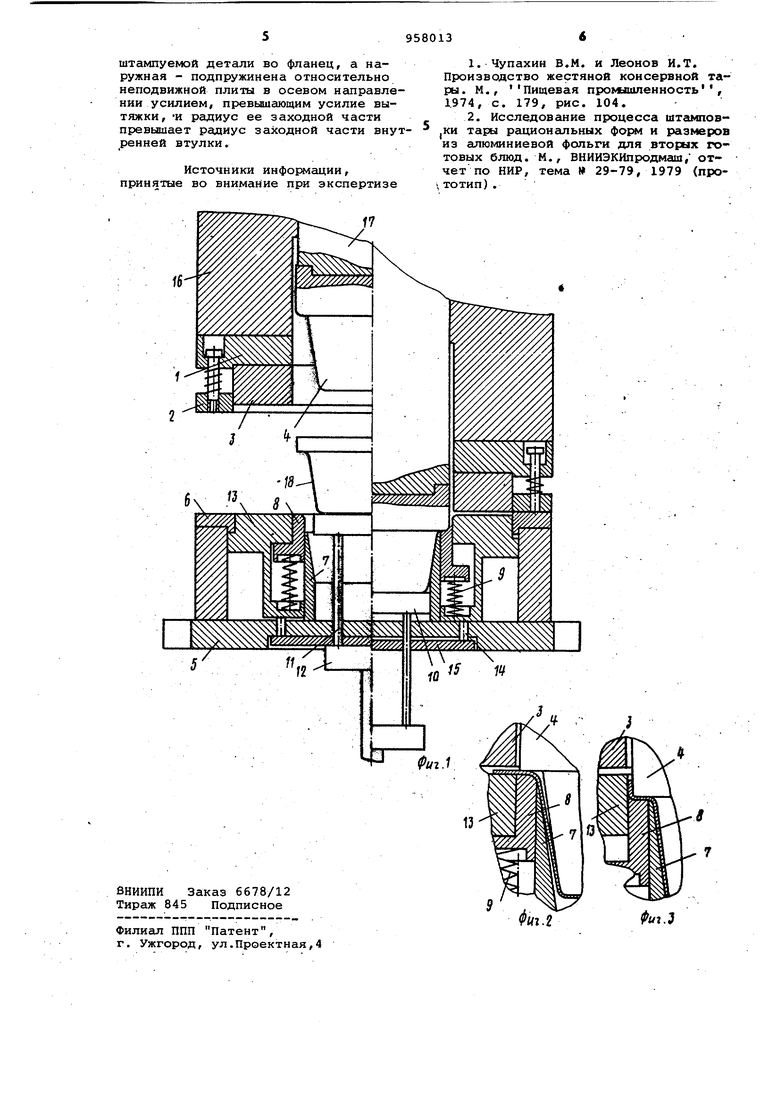

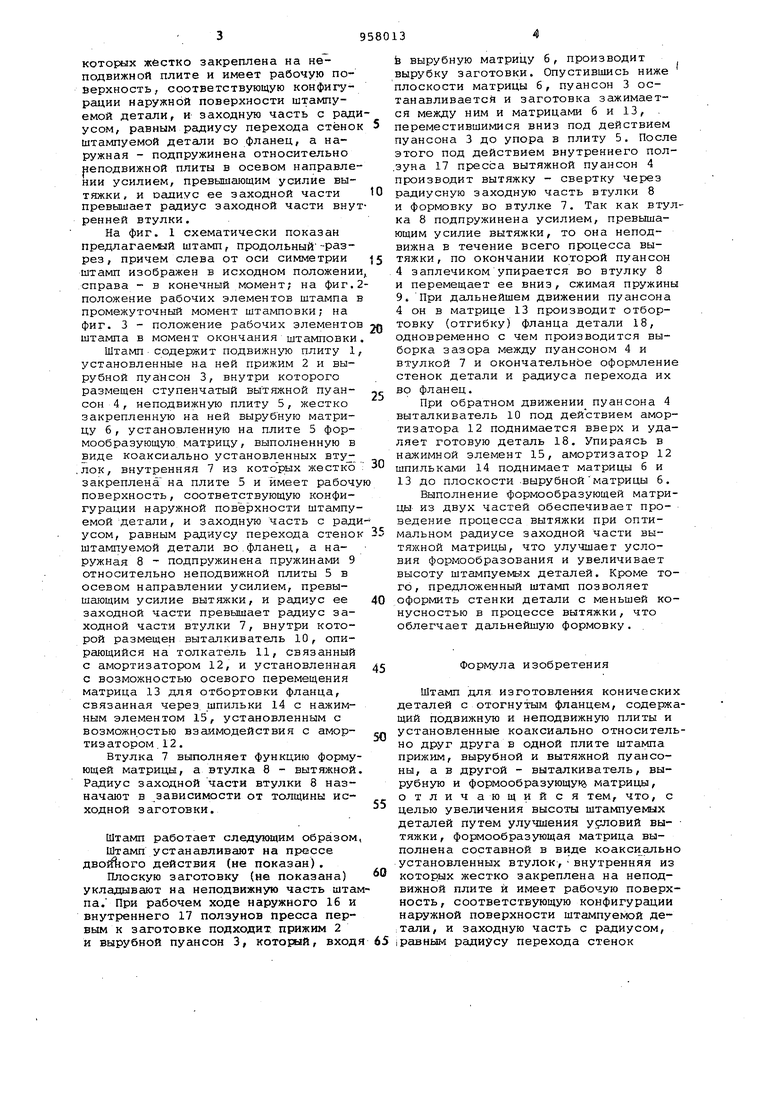

30 установленных втулок, внутренняя из которых жестко закреплена на неподвижной плите и имеет рабочую поверхность, соответствующую конфигурации наружной поверхности штампуемой детали, и заходную часть с рад усом, равным радиусу перехода стено штампуемой детали во фланец, а наружная - подпружинена относительно неподвижной плиты в осевом направле нии усилием, превышающим усилие вытяжки, и оалиус ее эаходной части превышает радиус эаходной части вну ренней втулки. На фиг. 1 схематически показан предлагаемый штамп, продольный-разрез , причем слева от оси симметрии штамп изображен в исходном положени справа - в конечный момент; на фиг. положенив рабочих элементов штампа промежуточный момент штамповки; на фиг. 3 - положение рабочих элементо штампа в момент окончания штамповки Штамп содержит подвижную плиту 1 установленные н,а ней прижим 2 и вырубной пуансон 3, внутри которого размещен ступенчатый вытяжной пуансон 4, неподвижную плиту 5, жестко закрепленную на ней вырубную матрицу б , установленную на плите 5 формообразующую матрицу, выполненную в виде коаксиально установленных вту,лок, внутренняя 7 из которых жестко закреплена на плите 5 и имеет рабоч поверхность, соответствующую конфигурации наружной поверхности штампу емой детали, и заходную часть с рад усом, равным радиусу перекода стено штампуемой детали во.фланец, а наружная 8 - подпружинена пружинами 9 относительно неподвижной плиты 5 в осевом направлении усилием, превышающим усилие вытяжки, и радиус ее заходной части превышает радиус заходной части втулки 7, внутри которой размещен выталкиватель 10, опирающийся на толкатель 11, связанный с амортизатором 12, и установленная с возможностью осевого перемещения матрица 13 для отбортовки фланца, связанная через, шпильки 14 с нажимным элементом 15, установленным с возможностью взаимодействия с амортизатором , 12. Втулка 7 выполняет функцию форму ющей матрицы, а втулка 8 - вытяжной Радиус заходной части втулки 8 назначают в .зависимости от толщины исходной заготовки. Штамп работает следующим образом Штамп устанавливают на прессе дво{Й1ого действия (не показан) . Плоскую заготовку (не показана) укладывают на неподвижную часть шта па. При рабочем ходе наружного 16 и внутреннего 17 ползунов пресса первым к заготовке подходит прижим 2 и вырубной пуансон 3, который, вход b вырубную матрицу б, производит вырубку заготовки. Опустившись ниже плоскости матрицы б, пуансон 3 останавливается и заготовка зажимается между ним и матрицами б и 13, переместившимися вниз под действием пуансона 3 до упора в плиту 5. После этого под действием внутреннего пол.зуна 17 пресса вытяжной пуансон 4 производит вытяжку - свертку через радиусную заходную часть втулки 8 и формовку во втулке 7. Так как втулка 8 подпружинена усилием, превышающим усилие вытяжки, то она неподвижна в течение всего процесса вытяжки, по окончании которой пуансон 4 заплечиком упирается во втулку 8 и перемещает ее вниз, сжимая пружины 9. При дальнейшем движении пуансона 4 он в матрице 13 производит отбортовку (отгибку) фланца детали 18, одновременно с чем производится выборка зазора между пуансоном 4 и втулкой 7 и окончательное оформление стенок детали и радиуса перехода их во фланец. При обратном движении пуансона 4 выталкиватель 10 под действием амортизатора 12 поднимается вверх и удаляет готовую деталь 18. Упираясь в нажимной элемент 15, амортизатор 12 шпильками 14 поднимает матрицы б и 13 до плоскости .вырубнойматрицы б. Выполнение формообразующей матрицы из двух частей обеспечивает проведение процесса вытяжки при оптимальном радиусе заходной части вытяжной матрицы, что улучшает условия формообразования и увеличивает высоту штампуемых деталей. Кроме того, предложенный штамп позволяет оформить стенки детали с меньшей конусностью в процессе вытяжки, что облегчает дальнейшую формовку. Формула изобретения Штамп для изготовлен-ия конических деталей с отогнутым фланцем, содержащий подвижную и неподвижную плиты и установленные коаксиально относительно друг друга в одной плите штар.ша прижим, вырубной и вытяжной пуансоны, а в другой - выталкиватель, вырубную и формообразующу матрицы, отличающийся тем, что, с целью увеличения высоты штампуемых деталей путем улучшения условий вы- тяжки, формообразующая матрица выполнена составной в виде коакси ально установленных втулок,внутренняя из которых жестко закреплена на неподвижной плите и имеет рабочую поверхность, соответствующую конфигурации наружной поверхности штампуемой де:Тали, и заходную часть с радиусом, jравным радиусу перехода стенок

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для глубокой вытяжки полых изделий | 1981 |

|

SU980899A1 |

| Штамп для листовой штамповки | 1977 |

|

SU633644A1 |

| Комбинированный штамп для выполнения разделительных и формообразующих операций на прессах двойного действия | 1981 |

|

SU958014A1 |

| Штамп для изготовления полых деталей | 1987 |

|

SU1634349A1 |

| Штамп для изготовления конических деталей | 1980 |

|

SU927387A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ФИГУРНЫХ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2065793C1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Штамп совмещенного действия | 1988 |

|

SU1763071A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| Штамп совмещенного действия | 1989 |

|

SU1768344A1 |

Авторы

Даты

1982-09-15—Публикация

1980-12-22—Подача