Изобретение относится к магаино- строению и может быть использовано |при восстановлении изношенных зубча- тых колее.

Цель изобретения - повышение долговечности путем увеличения контактной прочности восстановленных зубчатых колес и снижение усталостных наПример, Восстанавливались зубчатые колеса с параметрами: модуль га 12 мм; число зубьев z 17; ширина венца В 85 мм; материал - сталь 20х2НЧА; термообработка - цементация, закалка и отпуск.

Способ осуществляется в следующей

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления крупномодульных зубчатых колес | 1988 |

|

SU1613230A2 |

| Способ восстановления крупномодульных зубчатых колес | 1985 |

|

SU1255253A1 |

| Способ восстановления крупномодульных зубчатых колес | 1989 |

|

SU1691043A2 |

| Способ восстановления изношенных деталей | 1985 |

|

SU1379043A1 |

| Способ восстановления крупномодульных зубчатых колес | 1986 |

|

SU1391788A2 |

| Способ восстановления крупномодульных зубчатых колес | 1989 |

|

SU1639933A1 |

| Способ восстановления зубчатых колес | 1985 |

|

SU1299691A1 |

| Способ восстановления шестерен | 1988 |

|

SU1648711A1 |

| Способ изготовления зубчатых колес с термохимическим упрочнением поверхности | 1989 |

|

SU1801698A1 |

| Инструмент для накатывания профилей зубьев зубчатых колес | 1984 |

|

SU1224073A1 |

Изобретение относится к машиностроению и может быть использовано при восстановлении изношенных крупномодульных зубчатых колес. Цель изобретения - повышение срока службы колес и снижение усталостных напряжений. Способ включает выполнение в зубьях на всю их длину пазов, нагрев и раздачу пазов зубьев по ширине, применение порошкового материала и форг мирование зубчатого венца. Полостями для заполнения металлическим порошком служат впадины мезвду зубьями, а раздачу пазов осуществляют до образования новых зубьев требуемого профиля из противолежащих частей смежных зубьев. 4 ил.

пряжений на поверхности восстановлен- д последовательности. После отжига по ных зубьев.

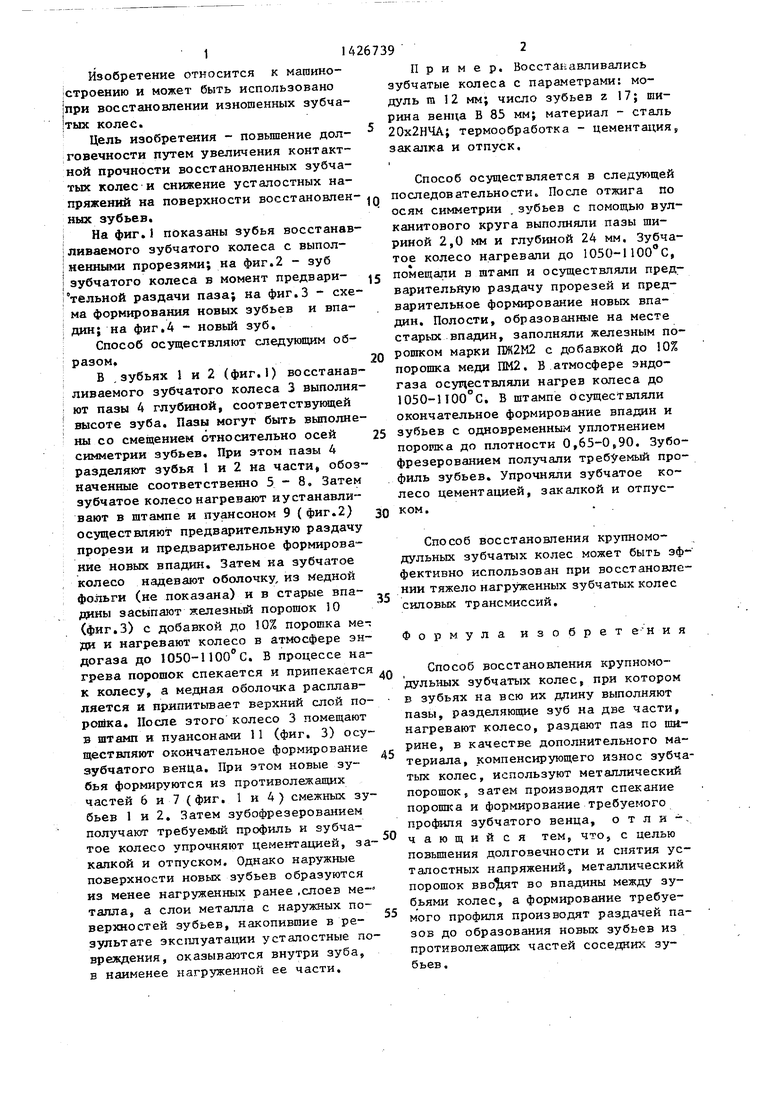

I На фиг.1 показаны зубья восстанавi ливаемого зубчатого колеса с выпол1 ненными прорезями; на фиг.2 - зуб

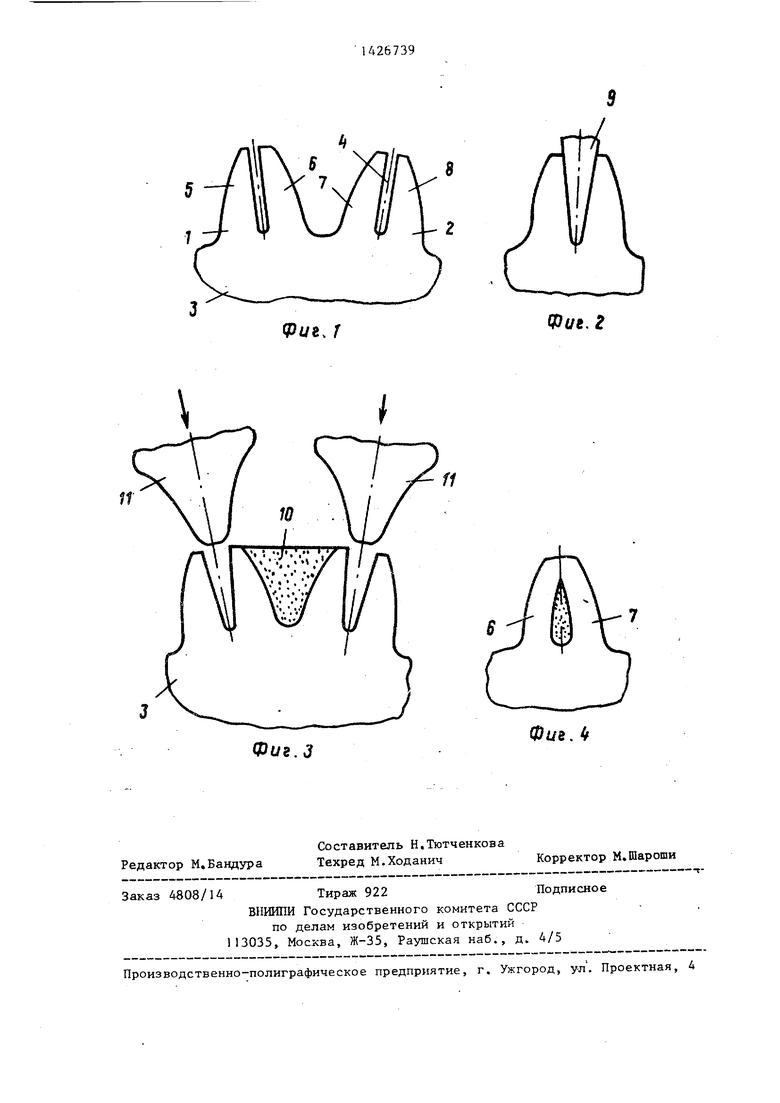

зубчатого колеса в момент предвари- 5

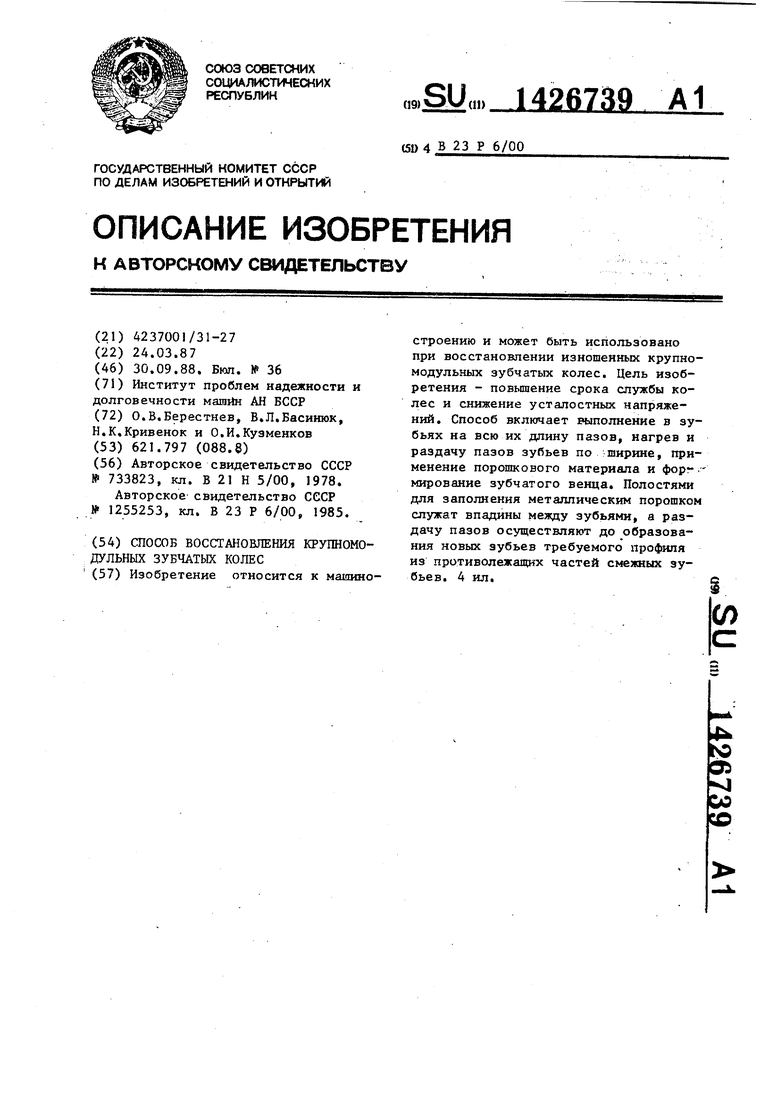

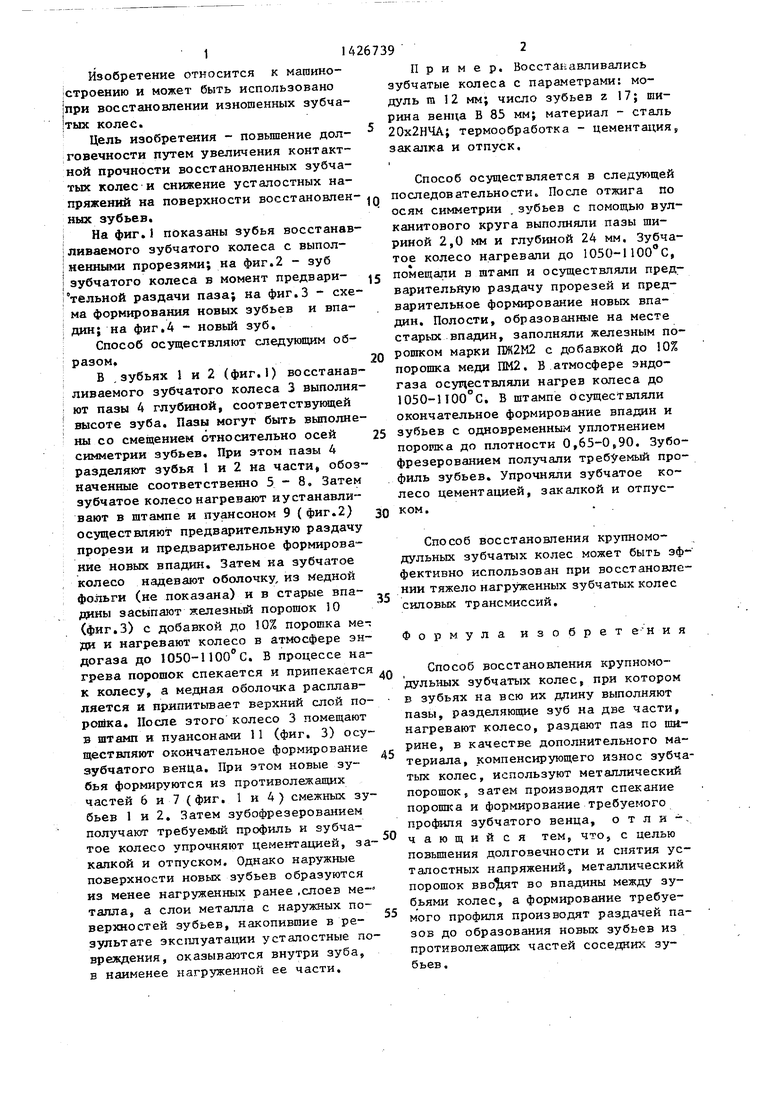

1 тельной раздачи паза; на фиг.З - схема формирования новых зубьев и впа1 дин; на фиг,4 - новый зуб.

Способ осуществляют следующим об: разом.20 марки 11Ж2М2 с добавкой до 10%

В , зубьях 1 и 2 (фиг.) восстанав- порощка меди I1M2, В атмосфере эндоосям симметрии .зубьев с помощью вул- канитового круга выполняли пазы шириной 2,0 мм и глубиной 24 мм. Зубчатое колесо нагревали до 1050-1100 С, помещали в штамп и осуществляли предварительную раздачу прорезей и предварительное формирование новых впадин. Полости, образованные на месте старых впадин, заполняли железным поливаемого зубчатого колеса 3 выполняют пазы 4 глубиной, соответствукмцей высоте зуба. Пазы могут быть выполнены со смещением относительно осей симметрии зубьев. При этом пазы 4 разделяют зубья 1 и 2 на части, обозначенные соответственно 5-8, Затем зубчатое колесо нагревают иустанавли- вают в штампе и пуансоном 9 ( фиг.2) осуществляют предварительную раздачу прорези и предварительное формирование новых впад1-ш. Затем на зубчатое колесо надевают оболочку, из медной

фольги (не показана) и в старые впа- даны засыпают железный порошок 10 (фиг.З) с добавкой до 10% порошка меди и нагревают колеса в атмосфере эн- догаза до 1050-1ЮО с. В процессе нагрева порошок спекается и припекается к колесу, а медная оболочка расплавляется и припитьшает верхний слой по- рошка. После этого колесо 3 помещают в штамп и пуансонами 11 (фиг, 3) осуществляют окончательное формирование зубчатого венца. При этом новые зубья формируются из противолежащих частей 6 и 7 (фиг, 1 и 4) смежных зубьев 1 и 2. Затем зубофрезерованием получают требуемый профиль и зубчатое колесо упрочняют цементацией, закалкой и отпуском. Однако наружные поверхности новых зубьев образуются из менее нагруженных ранее .слоев ме- талла, а слои металла с наружных поверхностей зубьев, накопившие в результате эксплуатации усталостные повреждения, оказываются внутри зуба, в наименее нагруженной ее части.

последовательности. После отжига по

осям симметрии .зубьев с помощью вул- канитового круга выполняли пазы шириной 2,0 мм и глубиной 24 мм. Зубчатое колесо нагревали до 1050-1100 С, помещали в штамп и осуществляли предварительную раздачу прорезей и предварительное формирование новых впадин. Полости, образованные на месте старых впадин, заполняли железным по5О

5

5

5

газа осуществляли нагрев колеса до 1050-1100 С. В штампе Осуществляли окончательное формирование впадин и зубьев с одновременным уплотнением порошка до плотности 0,65-0,90, Зубофрезерованием получали требуемый профиль зубьев. Упрочняли зубчатое колесо цементацией, закалкой и отпуском.

Способ восстановления крупномодульных зубчатых колес может быть зф- фективно использован при восстановлении тяжело нагруженных зубчатых колес силовых трансмиссий.

Формула изобрете ния

Способ восстановления крупномо- дульных зубчатых колес, при котором в зубьях на всю их длину выполняют пазы, разделяющие зуб на две части, нагревают колесо, раздают паз по ширине, в качестве дополнительного материала, компенсирующего износ зубчатых колес, используют металлический порошок5 затем производят спекание порош1 а и формирование требуемого профиля зубчатого венца, о т л и -. чающий ся тем5 что, с целью повьш1ения долговечности и снятия усталостных напряжений, металлический порошок во впадины между зубьями колес, а формирование требуемого профиля производят раздачей пазов до образования новых зубьев из противолежащих частей соседних зубьев ,

фуг. Г

фуг. J

Ф(/е. г

Фие, «

| Способ восстановления изношенных зубчатых колес | 1975 |

|

SU733823A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ восстановления крупномодульных зубчатых колес | 1985 |

|

SU1255253A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-09-30—Публикация

1987-03-24—Подача