Изобретение относится к технологическому оборудованию, предназначенному для сборки детёшей типа вал-втулка и может быть использовано в приборостроении и других отраслях пpo tBlIлeнности, например, для сборки валов с дисками и втулками между ними и опорными подшипниками. Известно устройство для сборки узлов типа вал - втулка, содержащее смонтированные на станине поворотный многопозиционный стол с самоцентрирующимися приспособлениями для фиксац 1И валика, механизм поворота и фиксации стола, питатель деталей l. Однако известное устройствб не обеспечивает подачу валов в зону сбор ки и не имеет запрессовочных головок для обеспечения запрессовки детгипей типа дисков и втулок между ними и опорных подшипников. Отсутствует механизм выгрузки готового узла, что не обеспечивает требуемой производительности. Целью изобретения является обеспбг чение сборки многодетальных узлов типа посаженных на валик дисков с втулками между ними и подшипниками, а также повышения производительности. Поставленная цель достигается тем, что устройство снабжено подвижным в радиальном направлении стола питате-. лем для валиков и расположенными по обе стороны от него запрессовочными головками для опорных подшипников, а также размещенными по технологическому циклу запрессовочными головками для дисков и втулок и механизмом разгрузки собранных узлов. Питатель для валиков выполнен в виде вилки с отсекателем и связанных, с ней захватов для шеек валика, подпружиненных в направлении, перпендикулярном к направлению подачи валиков. Запрессовочная головка для опорных подшипников выполнена в виде приводного штока, состоящего из запрессовочного подпружиненного пуансона и размещенного по оси внутри него подпружиненного несущего стержня и в виде соосно установленного со штоком пропускающего механизма в виде качающих-, ся подпружиненных губок, смонтирован ных на нижней части питателя. Механизм разгрузки выполнен в виде подвижного в радиальном направлении стола захвата, состоящего из качающе1.ОСЯ лотка и шарнирно закрепленного на одном его конце фиксатора, имеющего параллельные щеки с гнездами на внутренних сторонах для подшипников и скосами на концах.

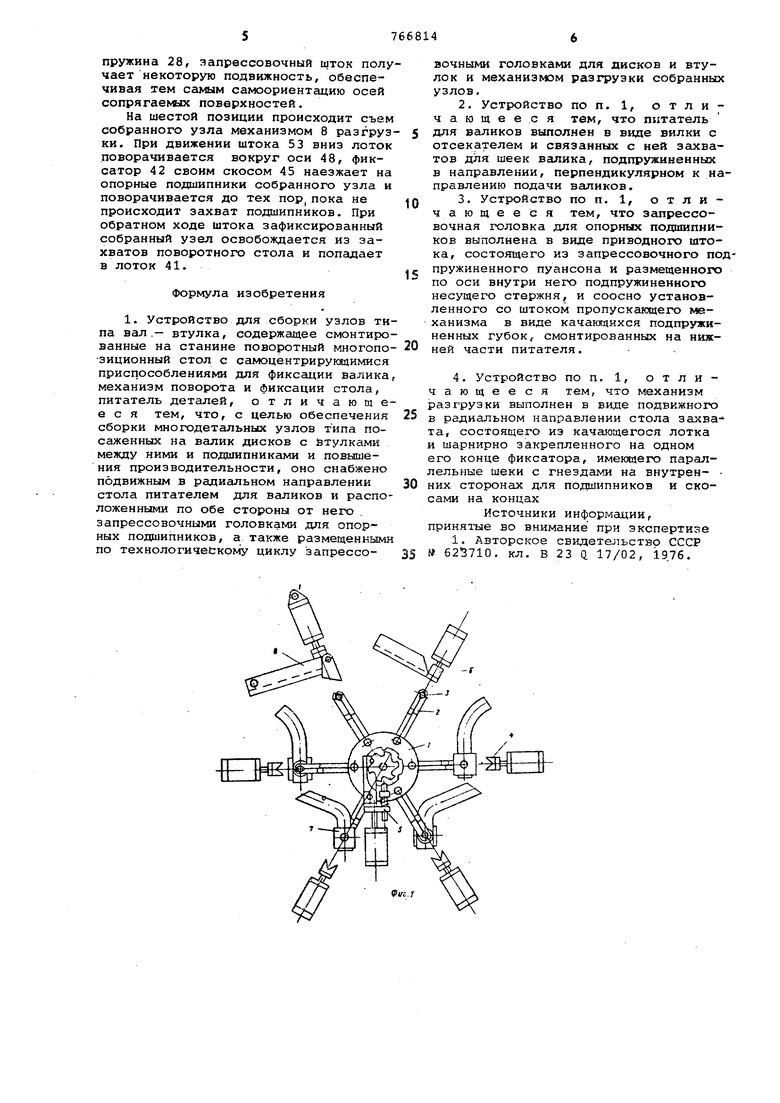

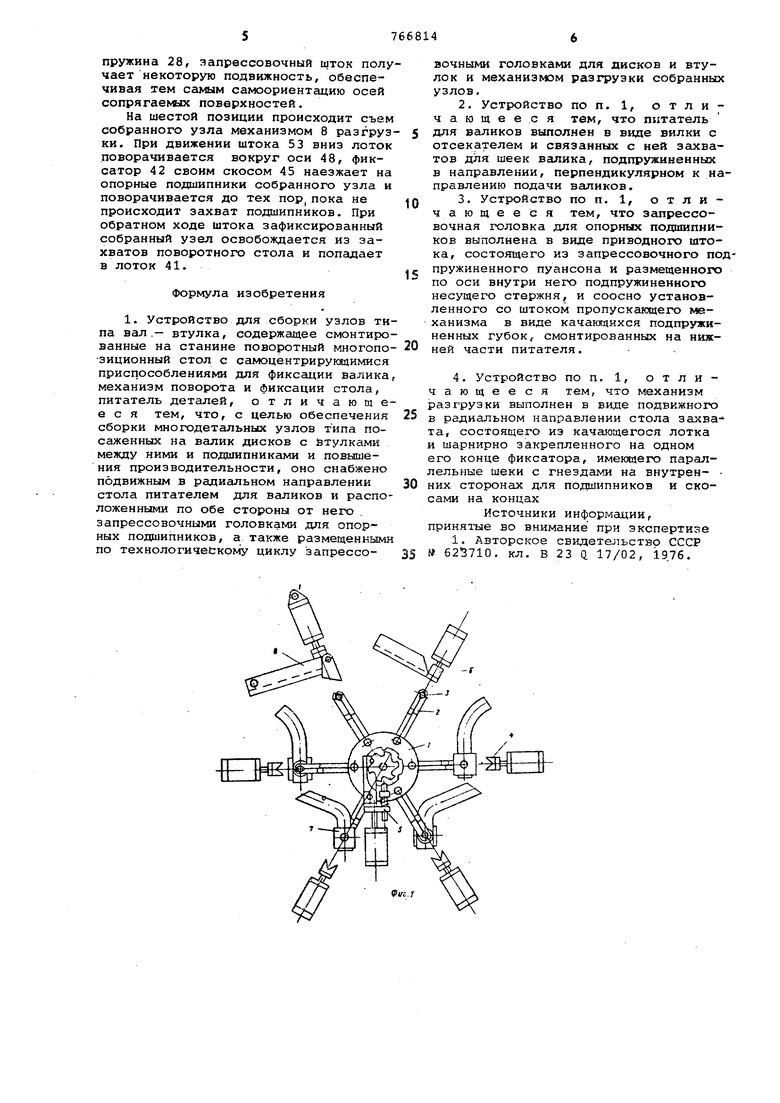

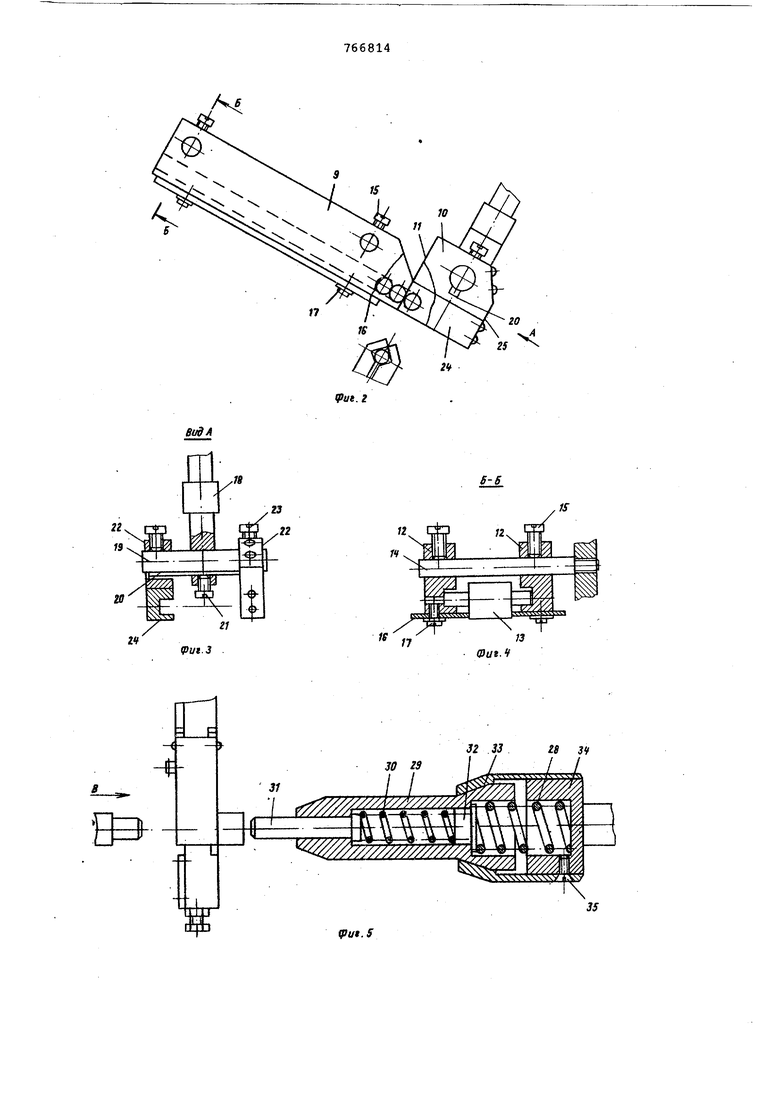

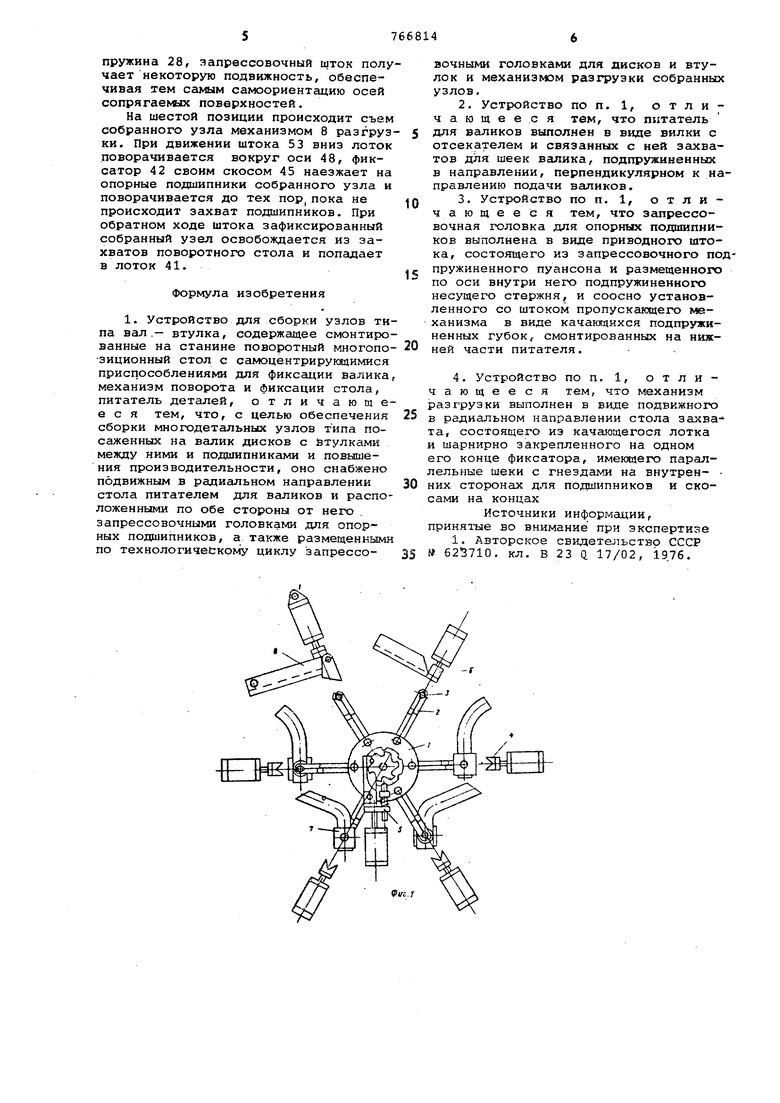

На фиг. 1 изображено устройство для сборки узлов, состоящих из валика, двух деталей типа дисков и втулок между ними и двух подшипников; на фиг. 2 - питатель для валиков,общий вид; на фиг. 3 - вид по стрелке А на фиг. 2, на фиг. 4 - сечение Б-Б на фиг. 2;на фиг. 5 - запрессовочное устройство,общий видена фиг. 6 - то же,вид сверху; на фиг. 7 - ви,ц по стрелке В на фиг. 5; на фиг. 8 механизм разгрузки общий вид; на фиг. 9 сечение Г-г на фиг. 8; на фиг. 10 вид по стрелке Ж на Лиг. 8.

Устройство для сборки узлов типа вал - втулка содержит смонтированные на станине поворотный стол 1 с горизонтальной осью вращения и самоцент-, рирующимися приспособлениями 2 для фиксации валика 3 при помощи четырех призм 4, механизм 5 поворота и фиксации стола, питатель 6, четыре механизма 7 для запрессовки деталей типа дисков и втулок (например, кулачков, шестерен или муфт) и механизм 8 разгрузки для съема собранного узла.

Питатель 6 для валиков содержит наклонный подводящий лоток 9 и выполнен в виде подающей вилки 10 с отсекателем 11. Подводящий лоток 9 состоит из двух щек 12, которые имеют гнезда под шейки валика 13. Лоток прикреплен к станине с помощью осей 14. В верхней части щек имеются стопорные винты 15, в нижней части - регулировочные планки 16, которые закрепляются с помощью винтов 17.

Устройство содержлт также шток 18, к которому прикреплена подакядая вилка 10 посредством оси 19 с закрепленной на ней шпонкой 20. В продольном направлении ось стопорится винтом 21. Шпонка 20 удерживает от поворота щеки 22, которые прикреплены к оси 19 с помощью винтов 23. В нижней части подающей вилки расположены захваты 24, которые подпружинены плоскими пружинами 25.

Механизм 7 для запрессовки деталей типа дисков и втулок содержит запрессовочную головку 26 и питатель 27. Запреосовочная головка выполнена в виде ступенчатого приводного штока, состоящего из подпружиненного пружиной 28 запрессовочного пуансона 29, диацетр которого равен наружному диамет гу втулки, и подпружиненного относитейбно его с помощью менее жесткой пружины 30 несущего стержня 21 с диаметром равным внутреннему диаметру втулки . Пружина 30 удерживается пробкой 32. ЗапрессовоЧный пуансон 29 соединен с корпусом 33 по конусной поверхности. Корпус закреплен на штоке привода 34 с помощью винта 35. в нижней части питателя 27 расположен пропускающий механизм в виде качающихся на осях 36 губок 37, связанных между собой пружиной 38 и регулируемым винтом 39 призмы 40 {см. фиг. 7)

Механизм разгрузки выполнен в виде подвижного в радиальном направлени стола захвата, состоящего из качающегося лотка 41, фиксатора 42 и механизма 43 привода. Фиксатор 42 имеет параллельные щеки 44 с гнездами на внутренних сторонах для захвата опорных подшипников и скосами 45 на концах. Фи1 сатор прикреплен к направляющим . 46 лотка 4 с помощью двух осей 47. Направляющие лотка имеют-продольные пазы по размеру опорных подшипников и связаны между собой осями 48, 49 через втулку 50 и две втулки 51. Втулки стопорятся на осях 48 и 49 пру жинными шайбами 52. Ось 49 соединена со штоком 53 привода, который прикреплен к станине с помощью оси 54. Направляющие лотка в верхней части имеют четыре стопорных винта 55 и могут регулироваться на разные типоразмеры собранных узлов.

Работа устройства осуществляется следующим образом.

На первой позиции происходит загрузка валиков. В том случае, когда подающая вилка 10 находится в крайнем верхнем положении,валик из подводящего лока 9 под действием собственного веса поступает в захваты 24. При движении вилки 10 в радиальном направлении вниз валик попа,цает в зажимное приспособление 2 поворотного стола 1 и удерживается подпружиненными призмами 4. Подающая вилка имеет отсекатель 11, который сопрягается с торцом захватов, с помощью которых удерживаются детали, находящиеся в лотке. При обратном ходе захваты поворачиваются и под действием пружины 25 возвращаются в исходное положение. Подводящий лоток и подающая вилка могут .регулироваться наразные типоразмеры валиков. Регулировочные планки 16 удерживают ступенчатый валик в лотке, создавая ему дополнительное направление по торцам шейки максимального диаметра валика.

На следующих четырех позициях происходит запрессовка деталей с помощью механизмов 7 для запрессовки. Запрессовываемая деталь удерживается в питателе с помощью губок 37 и устанавливается по центру с помощью призмы 40. При движении запрессовочной головки вперед деталь надевается н.а стержень 31, при дальнейшем ходе запрессовочный пуаасон 29 наезжает своей конусной частью на выгнутые под определенным углом части губок 37 и деталь поступает на сборку. Детали, находящиеся в питателе, удерживаются наружной частью запрессовочного пуансона. В момент запрессовки сжимается пружина 28, запрессовочный шток полу чает некоторую подвижность, обеспечивая тем самым самоориентацию осей сопрягаеквлх поверхностей. На шестой позиции происходит съем собранного узла механизмом 8 разгруз ки. При движении штока 53 вниз лоток поворачивается вокруг оси 48, фиксатор 42 своим скосом 45 наезжает на опорные подшипники собранного узла и поворачивается до тех пор пока не происходит захват подшипников. При обратном ходе штока зафиксированный собранный узел освобождается из захватов поворотного стола и попадает в лоток 41. Формула изобретения 1. Устройство для сборки узлов типа вал,- втулка, содержащее смонтированные на станине поворотный многопозиционный стол с самоцентрирующимися приспособлениями для фиксации валика механизм поворота и фиксации стола, питатель деталей, отличающееся тем, что, с целью обеспечения сборки многодетальных узлов типа посаженных на валик дисков с втулками между ними и подшипниками и повышения производительности, оно снабжено подвижным в радиальном направлении стола питателем для валиков и расположенными по обе стороны от него запрессовочными головками для опорных подшипников, а также размещенными по технологическому циклу запрессовечными головками для дисков и втулок и механизмом разгрузки собранных узлов. 2.Устройство по п. 1, отличающееся тем, что питатель для валиков выполнен в виде вилки с отсекателем и связанных с ней захватов для шеек валика, подпружиненных в направлении, перпендикулярном к направлению подачи валиков. 3.Устройство по п. 1, отличающееся тем, что запрессовочная головка для опорных подшипников выполнена в виде приводного штока, состоящего из запрессовочного подпружиненного пуансона и размещенного по оси внутри него подпружиненного несущего стержня, и соосно установленного со штоком пропускающего механизма в виде качающихся подпружиненных губок, смонтированных на нижней части питателя. 4. Устройство по п. 1, отличающееся тем, что механизм разгрузки выполнен в виде подвижного в радиальном направлении стола захва та, состоящего из качающегося лотка шарнирно закрепленного на одном его конце фиксатора, имеющего паралельные шеки с гнездами на внутрен- них сторонах для подшипников и скосами на концах Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 625710. кл. В 23 а 17/02, 19.76.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для запрессовки деталей типа вал-втулка | 1982 |

|

SU1109305A1 |

| Устройство для сборки деталей типа вал-втулка | 1978 |

|

SU774894A2 |

| Линия для сборки узлов | 1989 |

|

SU1722771A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Станок для сборки узлов | 1977 |

|

SU677801A1 |

| Устройство для сборки деталей типа вал-втулка | 1977 |

|

SU703296A1 |

| Устройство для сборки запрессовкой деталей типа вал-втулка | 1986 |

|

SU1318382A1 |

| Автомат для сборки деталей типа вал-втулка | 1978 |

|

SU753584A1 |

| Устройство для сборки комплекта деталей | 1987 |

|

SU1504054A1 |

| Устройство для запрессовки деталей типа кольцо-чашка | 1990 |

|

SU1759594A1 |

6-S

IS

4ft

«

W,

w -

21 Put.3

Ш

1

1

Z2Z

x

«

7

Фиг.Ч

зе

38

{put.С

(put.7

5V

43

V

.i

9

BUS ж

(

Авторы

Даты

1980-09-30—Публикация

1978-03-21—Подача