Изобретение относится к машиностроению и может быть использовано при шлифовании разнообразных цилиндрических деталей.

Целью изобретения является повышение эффективности шлифования путем - снижения интенсивности износа круга.

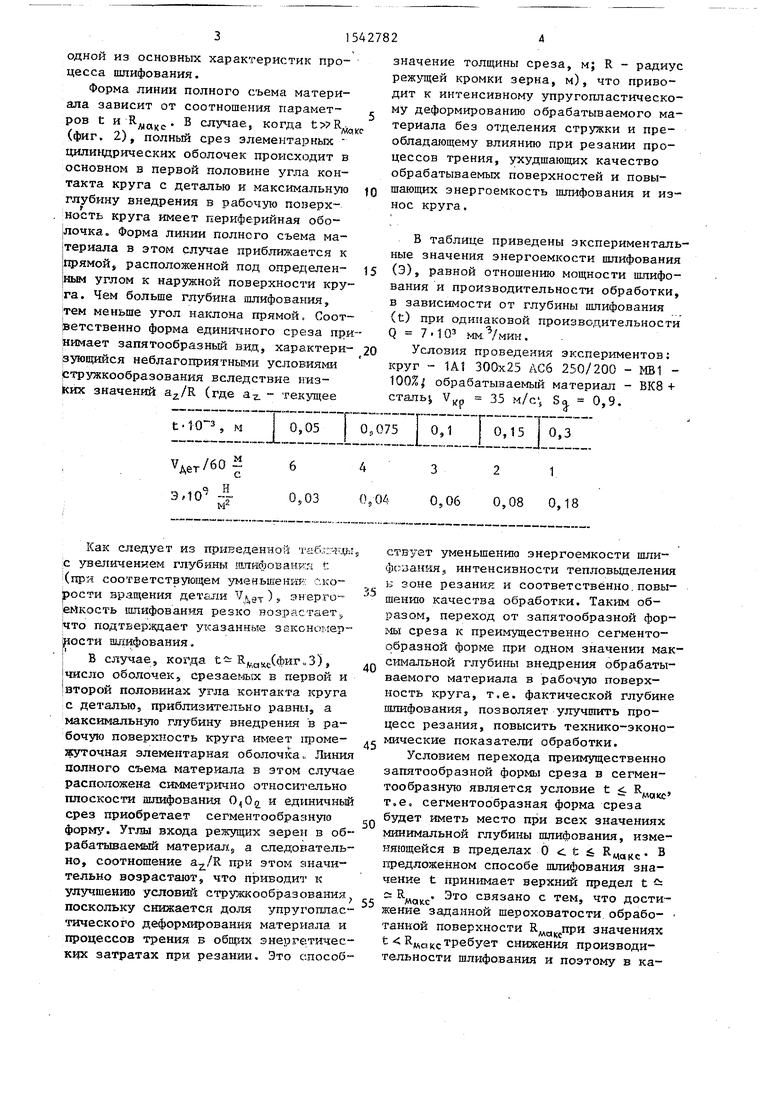

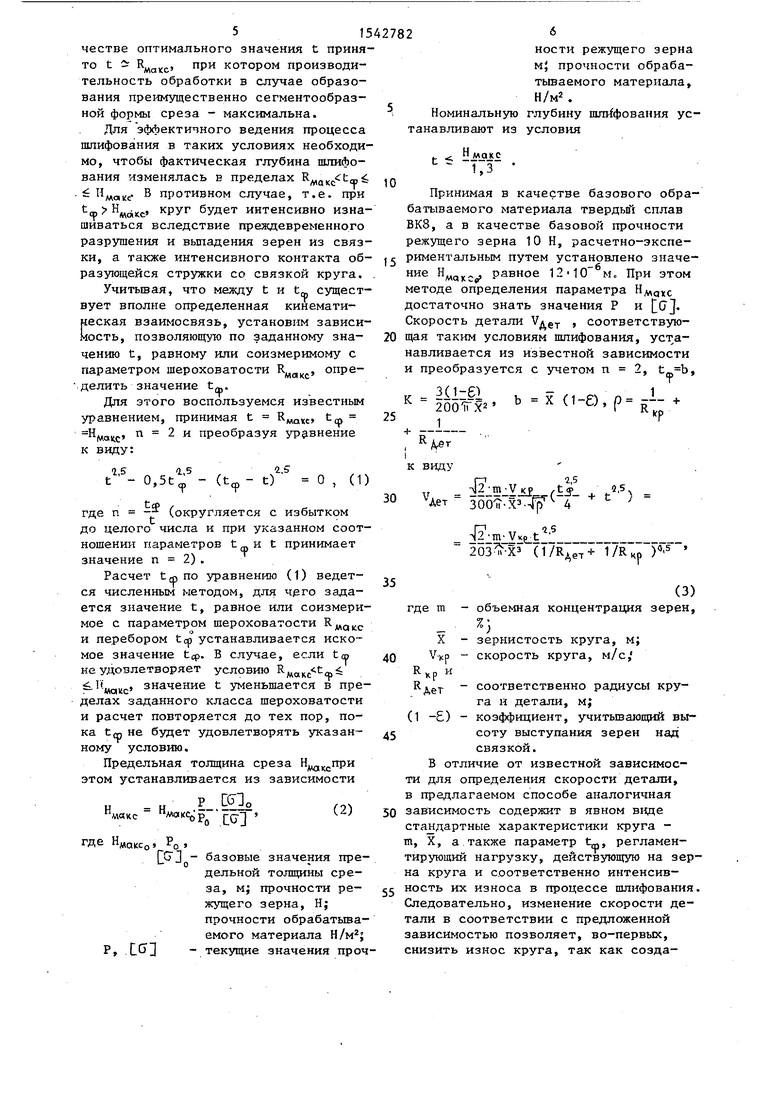

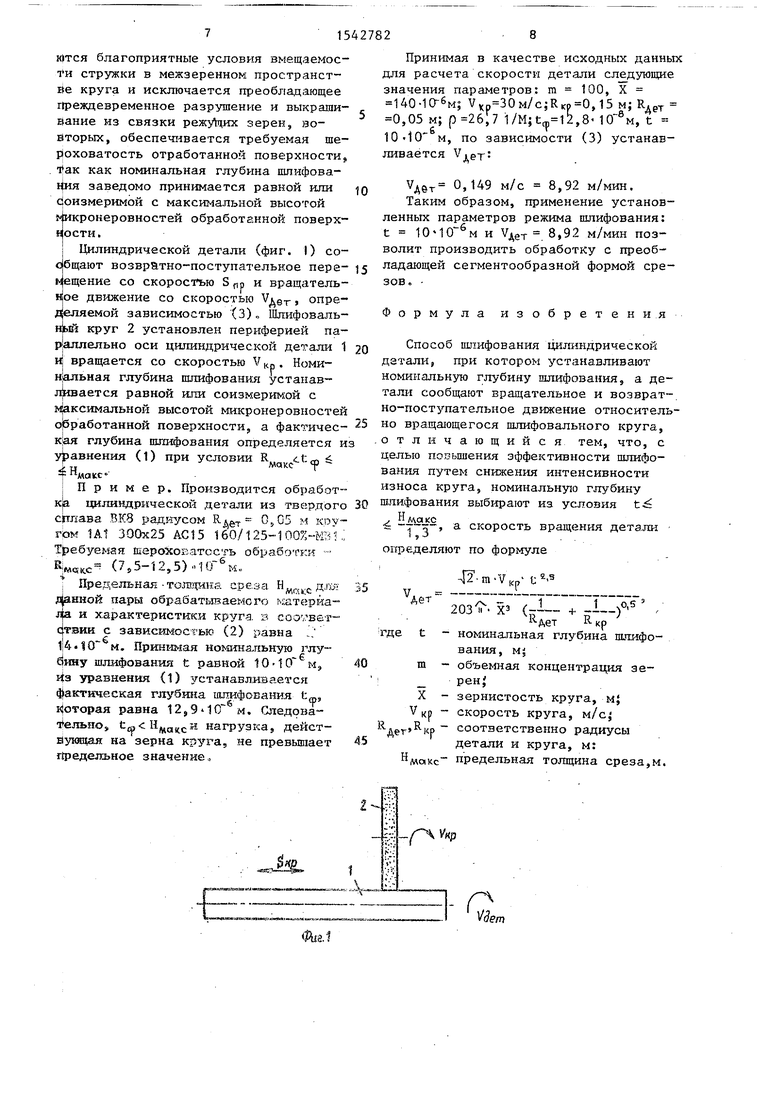

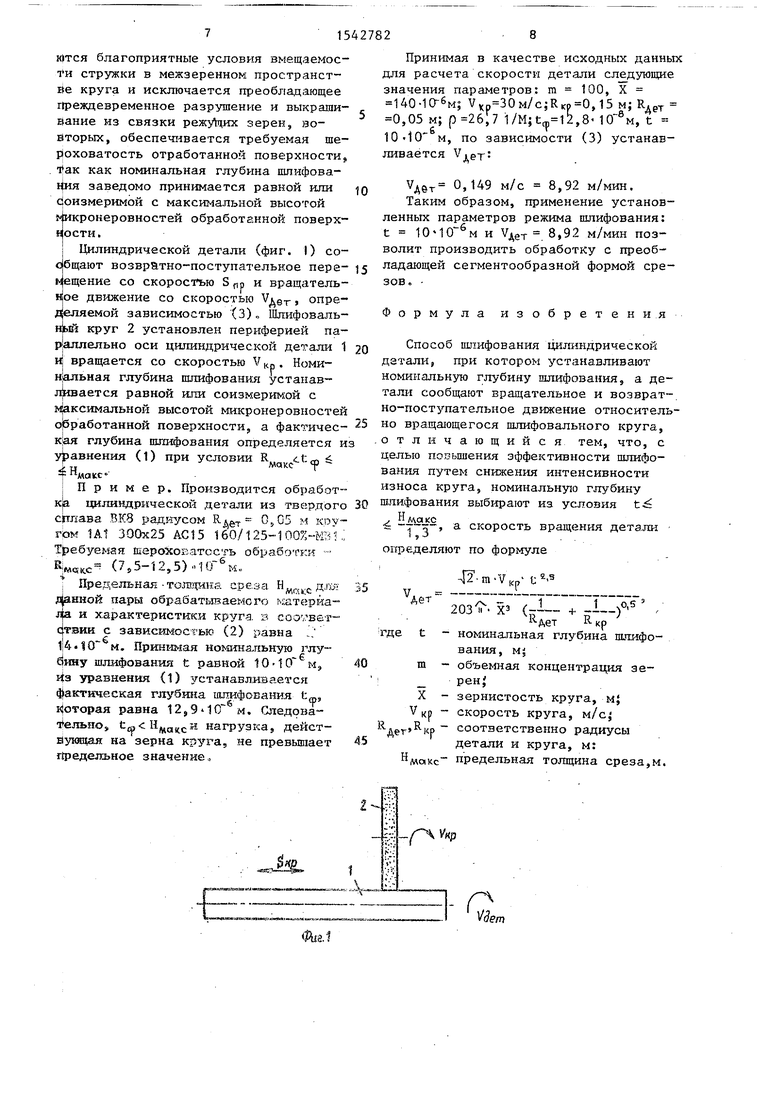

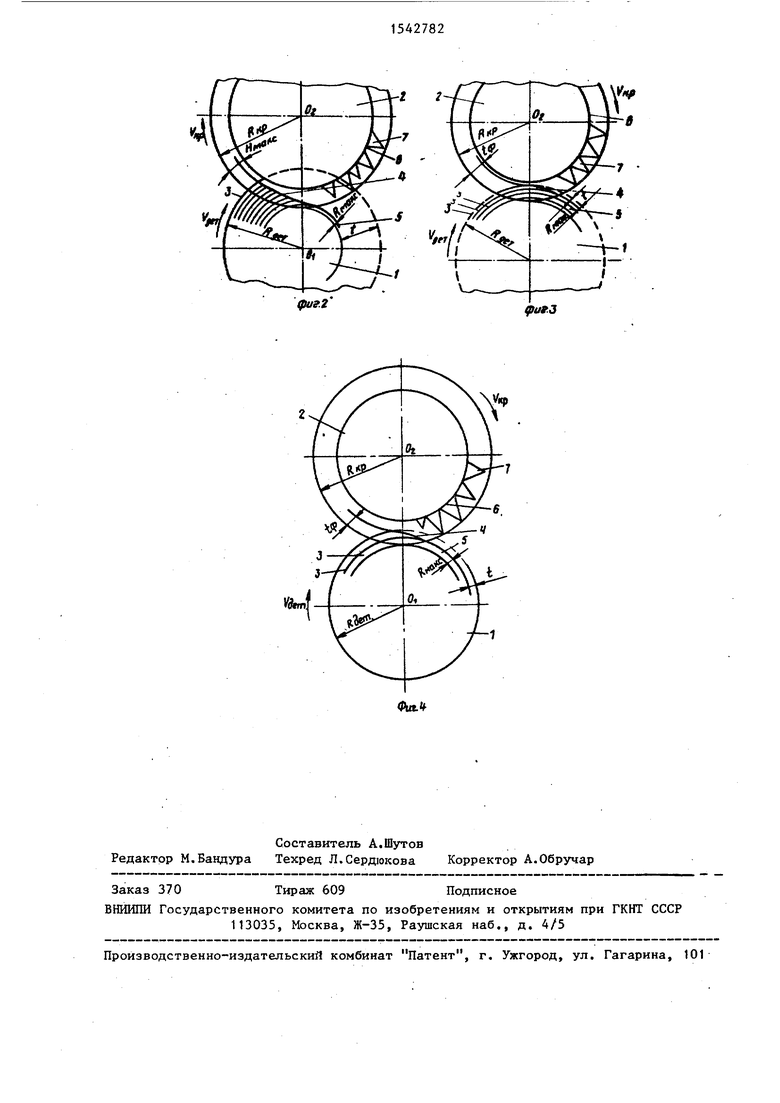

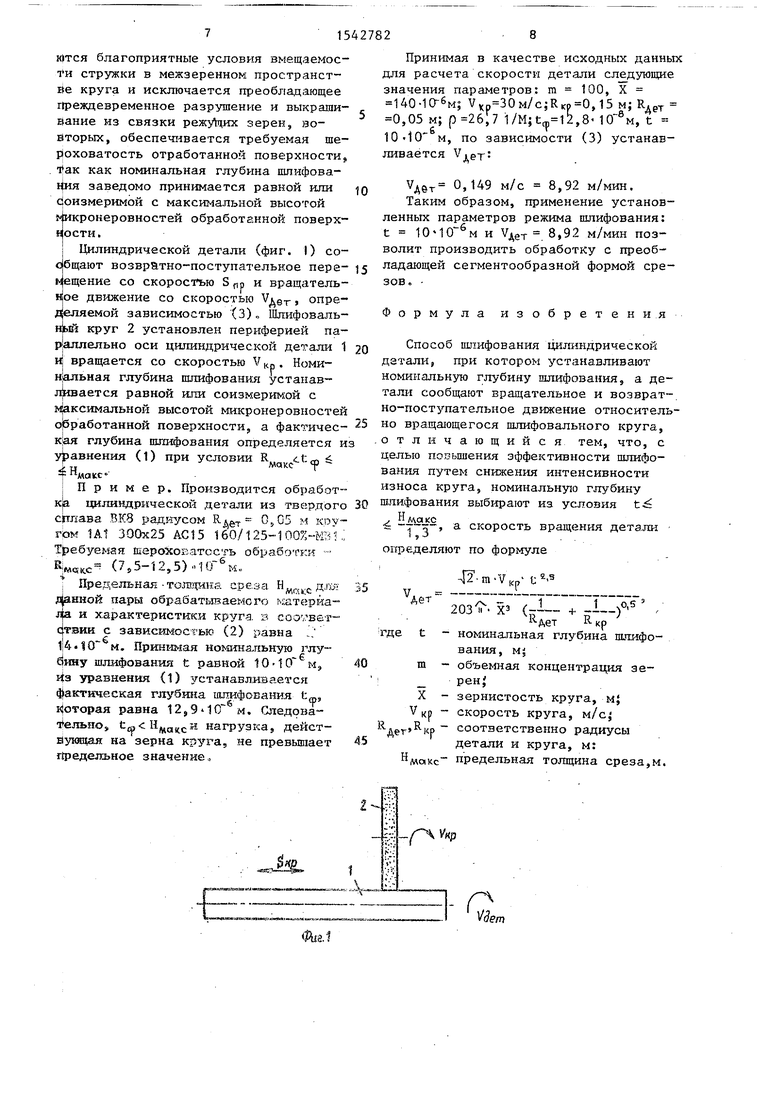

На фиг. 1 приведена схема осуществления способа шлифования; на фиг. 2- расчетная схема процесса шлифования для случая, когда tX E.; на фиг.З - расчетная схема для случая, когда t RMqKC; на фиг. 4 - расположение линии полного съема материала в рабочей поверхности круга для случая п 2.

На фиг. 1-4 обозначено: 1 - деталь; 2 - круг; 3 - элементарные цилиндрические оболочки припускаJ 4 - линия полного съема матерналаJ 5 - слой шероховатости обработанной поверхности; 6 - уровень связки круга; 7 - режущие зерна круга.

В данных расчетных схемах шлифования снимаемый припуск представлен пакетом элементарных цилиндрических оболочек, которые при достижении определенной (в зависимости от угла входа оболочки в рабочую поверхность круга) глубины внедрения в слой зерен срезаются. Граница полного среза элементарных оболочек зернами круга определяет положение поверхности резания при шлифовании, характеризующей распределение съема подводимого в зону резания материала вдоль дуги контакта с деталью. В двухмерной системе координат граница завершения диспергирования режущими зернами обрабатываемого материала определяет положение линии полного съема материала одной из основных характеристик процесса шлифования.

Форма линии полного съема материала зависит от соотношения парамет- ров t и Ъ„акс- в случае, когда (W (фиг, 2), полный срез элементарных - цилиндрических оболочек происходит в основном в первой половине угла контакта круга с деталью и максимальную глубину внедрения в рабочую поверхность круга имеет периферийная ободочка „ Форма линии полного съема материала в этом случае приближается к щрямой, расположенной под определен- ным углом к наружной поверхности круга. Чем больше глубина шлифования, тем меньше угол наклона прямой. Соответственно форма единичного среза принимает запятообразный вед, характери- зующийся неблагоприятными условиями Стружкообразования вследствие низзначение толщины среза, м; R - радиус режущей кромки зерна, м), что приводит к интенсивному упругопластическо- му деформированию обрабатываемого материала без отделения стружки и преобладающему влиянию при резании процессов трения, ухудшающих качество обрабатываемых поверхностей и повышающих энергоемкость шлифования и износ круга.

В таблице приведены экспериментальные значения энергоемкости шлифования (Э), равной отношению мощности шлифования и производительности обработки, в зависимости от глубины шлифования (t) при одинаковой производительности Q 7-103 мм.3/мин.

Условия проведения экспериментов: круг - Ш 300x25 АСб 250/200 - МВ1 - 100% обрабатываемый материал - ВК8 +

0,9.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ глубинного шлифования | 1987 |

|

SU1542783A1 |

| Способ шлифования кругом из синтетических сверхтвердых материалов | 1988 |

|

SU1645104A1 |

| Способ глубинного шлифования цилиндрической детали | 1987 |

|

SU1426756A2 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ ВЫСОКОТВЕРДОГО ПОРОШКОВОГО МАТЕРИАЛА | 2012 |

|

RU2519173C1 |

| СПОСОБ ШЛИФОВАНИЯ | 1999 |

|

RU2164851C1 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2123925C1 |

| СПОСОБ ПРЕРЫВИСТОЙ ЭЛЕКТРОКОНТАКТНОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2003 |

|

RU2230650C1 |

| ПРЕРЫВИСТЫЙ КРУГ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2003 |

|

RU2230653C1 |

| Способ шлифования токопроводной керамики | 2024 |

|

RU2835282C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ КРУГОМ С ПРЕРЫВИСТОЙ И НЕПРЕРЫВНОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 1998 |

|

RU2155661C2 |

Изобретение относится к машиностроению и может быть использовано при шлифовании разнообразных цилиндрических деталей. Целью изобретения является повышение эффективности шлифования путем снижения интенсивности износа круга. Кругу 2 сообщают вращательное движение, а детали 1 - вращательное и возвратно-поступательное движение. При этом номинальную глубину шлифования устанавливают меньше предельной толщины среза, а скорость вращения детали - в соответствии с расчетной формулой, в зависимости от радиусов круга и детали, скорости круга и его зернистости, а также номинальной глубины шлифования. 4 ил., 1 табл.

Как следует из приведенной ча.. . UK, с увеличением глубины шлифована t- (щ соответствующем уменьшение ко рости вращения детглн ), онерго- емкость шлифования резко возросгает, что подтвер.едает указанные закономерности шлифования.

В случае, когда t-КМаХС(Ьиг„3), Iчисло оболочек срезаемьж в первой и tвторой половинах угла контакта круга с деталью,, приблизительно равна, a максимальную глубину внедрения в рабочую поверхность круга имеет промежуточная элементарная оболочка, Линия полного съема материала в этом случае расположена симметрично относительно плоскости шлифования и единичный срез приобретает сегментообра:шую форму. Углы входа режущих зерен в об рабатываемый материал,, а следовательно, соотношение az/R при этом значительно возрастают, что приводит к улучшению условий стружкообразования поскольку снижается доля упругоплас- тического деформирования материала и процессов трения в общих энергетических затратах при резании. Это способ0

уменьшению энергоемкости шли-- фгланяя, интенсивности тепловыделения к зоне резания и соответственно повышению качества обработки. Таким образом, переход от запятообразной формы среза к преимущественно сегменто- образной форме при одном значении максимальной глубины внедрения обрабатываемого материала в рабочую поверхность круга, т.е. фактической глубине шлифования, позволяет улучшить процесс резания, повысить технико-эконо- ,- мические показатели обработки.

Условием перехода преимущественно запятообразной формы среза в сегмен- тообразную является условие t Ј. RMalcc т.е„ сегментообразная форма среза будет иметь место при всех значениях минимальной глубины шлифования, изменяющейся в пределах 0 : t б RMaKC. В предложенном способе шлифования значение t принимает верхний предел t & &,.„ Это связано с тем, что дости ДОС) КС

жение заданной шероховатости обрабо- тайной поверхности &макспри значениях t RMaKCтребует снижения производительности шлифования и поэтому в ка0

честве оптимального значения t принято t - RMaKC при котором производительность обработки в случае образования преимущественно сегментообраз- ной формы среза - максимальна.

Для эффективного ведения процесса шлифования в таких условиях необходимо, чтобы фактическая глубина шлифования изменялась в пределах Ј HMaKt, В противном случае, т.е. при t, HwaJCC, круг будет интенсивно изнашиваться вследствие преждевременного разрушения и выпадения зерен из связки, а также интенсивного контакта образующейся стружки со связкой круга.

Учитывая, что между t и t существует вполне определенная кинемати- неская взаимосвязь, установим зависимость, позволяющую по заданному значению t, равному или соизмеримому с параметром шероховатости RMaKC определить значение t,.

Для этого воспользуемся известным уравнением, принимая t , t , n 2 и преобразуя уравнение к виду:

г,5

1,51.$

- 0,5t - (tm - t)

0 , (1)

п (округг

где г. -L округляется с избытком до целого числа и при указанном соотношении параметров t и t принимает значение п 2).

Расчет tcp по уравнению (1) ведется численным методом, для чэго задается значение t, равное или соизмеримое с параметром шероховатости RMak:c и перебором tcp устанавливается искомое значение tcp. В случае, если ten

не удовлетворяет условию R.

tm

tm не будет удовлетворять указанНм«кс

(2)

- макс значение t уменьшается в пределах заданного класса шероховатости и расчет повторяется до тех пор, поканому условию.

Предельная толщина среза этом устанавливается из зависимости

С(0°

о

где HWQlcCo, P0,

рГЗ - базовые значения предельной толщины среза, м; прочности режущего зерна, Н; прочности обрабатываемого материала Н/м2; Р, текущие значения прочности режущего зерна м прочности обрабатываемого материала, Н/м2 .

глубину шлифования усусловия

t

Н

макс

1,3

Принимая в качестве базового обрабатываемого материала твердый сплав ВК8, а в качестве базовой прочности режущего зерна 10 Н, расчетно-экспериментальным путем установлено значение НМО||СС равное 12-10 м. При этом методе определения параметра HMqxc достаточно знать значения Р и Скорость детали дет , соответствующая таким условиям шлифования, устанавливается из известной зависимости и преобразуется с учетом п 2, t Ъ,

к 2Hie

200ЧГХ2

1

ъ х (1-е), Р - +

1 RKp

R

Агвг

i

к виду

(-11,5

- 2 m-VKP ,,5 ч

30 VAer ( 4 + fc

( )°.

(3)

где га - объемная концентрация зерен,

7

) X - зернистость круга, м;

скорость круга, м/с, Rxp и

Кдет - соответственно радиусы круга и детали, м;

(1 -Ј) - коэффициент, учитывающий вы- соту выступания зерен над

связкой.

В отличие от известной зависимости для определения скорости детали, в предлагаемом способе аналогичная зависимость содержит в явном виде стандартные характеристики круга - т, X, а также параметр t-,, регламентирующий нагрузку, действующую на зерна круга и соответственно интенсив- ность их износа в процессе шлифования. Следовательно, изменение скорости детали в соответствии с предложенной зависимостью позволяет, во-первых, снизить износ круга, так как создак|тся благоприятные условия вмещаемос- Ти стружки в межзеренном пространстве круга и исключается преобладающее Преждевременное разрушение и выкраши- вание из связки режуЪщх зерен, во- йторых, o6ecne4iiBaeTCH требуемая шероховатость отработанной поверхности, как номинальная глубина шлифования заведомо принимается равной или соизмеримой с максимальной высотой йикронеровностей обработанной поверхности.

, Цилиндрической детали (фиг. I) сообщают возвратно-поступательное пере- иещение со скоростью S пр и вращательное движение со скоростью , опре- д|еляемой зависимостью (3), Шлифовалъ- н)ый круг 2 установлен периферией па- р|аллельно оси цилиндрической детали 1 и вращается со скоростью V Кр . Номи- нальная глубина шлифовании устанав- л{ивается равной или соизмеримой с г аксимальной высотой микронеровностей обработанной поверхности, а факгичес- кая глубина шлифования определяется и уравнения (1) при условии RMaKC -t p 6

Нмакс

Пример. Производится обработ- к цилиндрической детали из твердого сплава ВК8 радиусом Кдет 05С5 м KDV- гом 1А1 300x25 АС15 160/125-100% М ,

Требуег ая шероЗсоиатссть обработки

6

R

.C

(7,5-1 2,5)-КГ

к

:реза

Предельная - толщина

данной пары обрабатываемого материала и характеристики круга соответствии с зависимостью (2) равна , 14«10 м. Принимая номинальную глу- dnny шлифования t равной 10-10 м, т4з уравнения (1) устанавливается фактическая глубина шлифования t, к(оторая равна 12 9 9 1 С м. Следовательно )tcH нагрузка, действующая на зерна круга, не превышает гфеделъное значение

Принимая в качестве исходных данных для расчета скорости детали следующие значения параметров: га 100, X 140-1СГ6м; VKp 30M/c;R,,l5 м; ИДет 0,05 м; ,7 ,8« , t - 10-10 м, по зависимости (3) устанавливается

УД6т 0,149 м/с 8,92 м/мин.

Таким образом, применение установленных параметров режима шлифования: t и 8,92 м/мин позволит производить обработку с преобладающей сегментообразной формой срезов. Формула изобретения

Способ шлифования цилиндрической детали, при котором устанавливают номинальную глубину шлифования, а детали сообщают вращательное и возвратно-поступательное движение относительно вращающегося шлифовального круга, отличающийся тем, что, с целью повышения эффективности шлифования путем снижения интенсивности износа круга, номинальную глубину шлифования выбирают из условия t

тт

- , а скорость вращения детали

I s J

определяют по формуле

0

5

V

4 -m-VKp ta-5

где

Ает

m

X Р

X3

(L + i)° s Э , &Дет К- кр

-номинальная глубина шлифования, м;

-объемная концентрация зерен,

-зернистость круга, MJ скорость круга, M/GJ

К Дег кр - соответственно радиусы

детали и круга, м: махс предельная толщина среза,м.

(p

- Г4

V3em

фиг.2

фиг.З

| Лурье Г.Б | |||

| Прогрессивные методы круглого наружного шлифования | |||

| Л.: Машиностроение, 1984, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1990-02-15—Публикация

1987-07-06—Подача