,(21) 3948853/23-05 (22) 04.09.85

(31)Р 3434904.9

(32)22.09.84

(33)DE

(46) 30.09.88. Бкш. № 36

(71)Херманн Бершторфф Машиненбау ГмбХ (DE)

(72)Герд Капелле (DE) (53) 678.057.3 (088,8)

(56) Авторское свидетельство СССР . 622684, кл. В 29 С 47/92, 1975.

Патент США № 4097566, кл.264т40.7, опублик. 1978.

(54) СПОСОБ КОНТРОЛЯ ПРОЦЕССА ИЗГОТОВЛЕНИЯ СОСТОЯЩИХ ИЗ ОДНОЙ или НЕСКОПЬ- КИХ СМЕСЕЙ УДЛИНЕННЫХ ПРОФИЛЕЙ ИЗ КАУЧУКА ИЛИ ТЕРМОПЛАСТИЧНОГО СИНТЕТИЧЕСКОГО МАТЕРИАЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

(57) Изобретение относится к химическому машиностроению и может быть использовано при изготовлении удлиненных профилей. Цель изобретения - повышение качества получаемых профилей. Для этого значения линейной усадки профильной ленты, происходящей на участке охлаждения, считьшаются, и считанные значения передаются на ре- гуг.ятор, соединенный с весами для измерения массы погонного метра. При отклонениях от заданного значения линейной усадки регулятор устана ли- вает на весах для измерения массы погонного метра скорректированную величину заданной массы и путем единообразного воздействия на все регулировочные устройства скорости вращения экструдеров несколько увеличивается заданная масса вследствие чего снова достигаются заданные значения усадки на участке охлаждения. 2 с. и 1 з.п. ф-лы, 4 Ш1 .

§

СО

ф

IsD

00

сл

Изобретение относится к химическому машиностроению и может быть использовано при изготовлении удлиненных профилей.

Цель изобретения - повышение качества получаемых профилей. . i

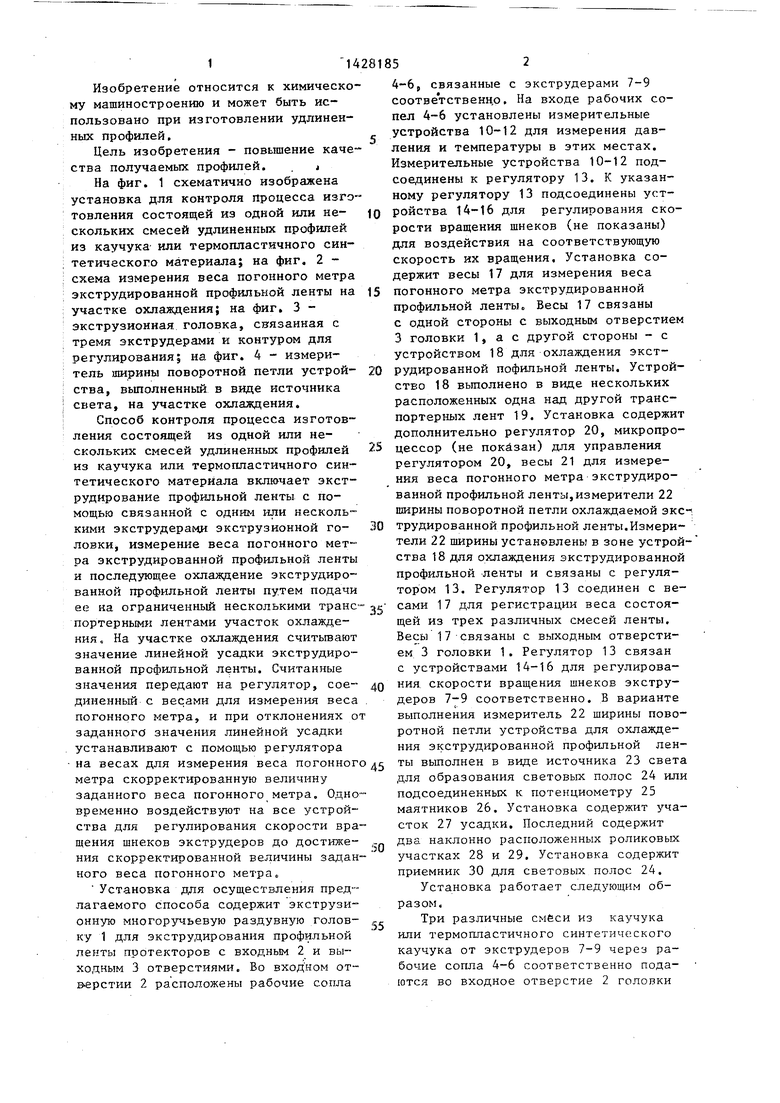

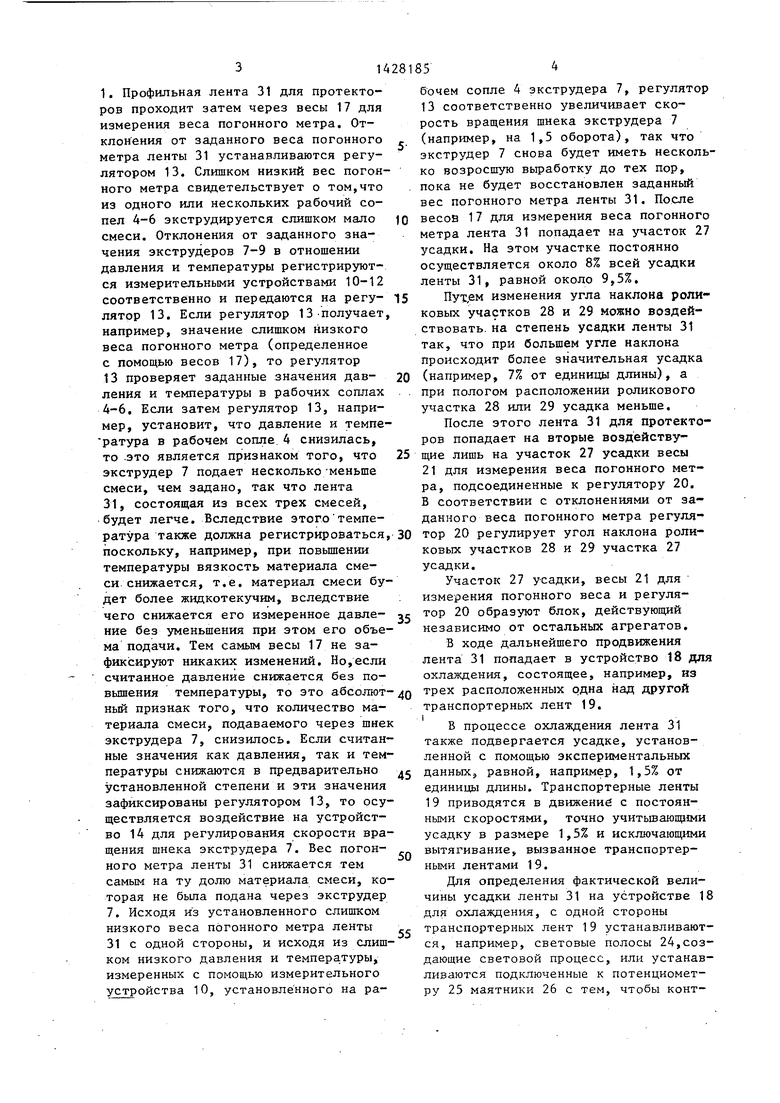

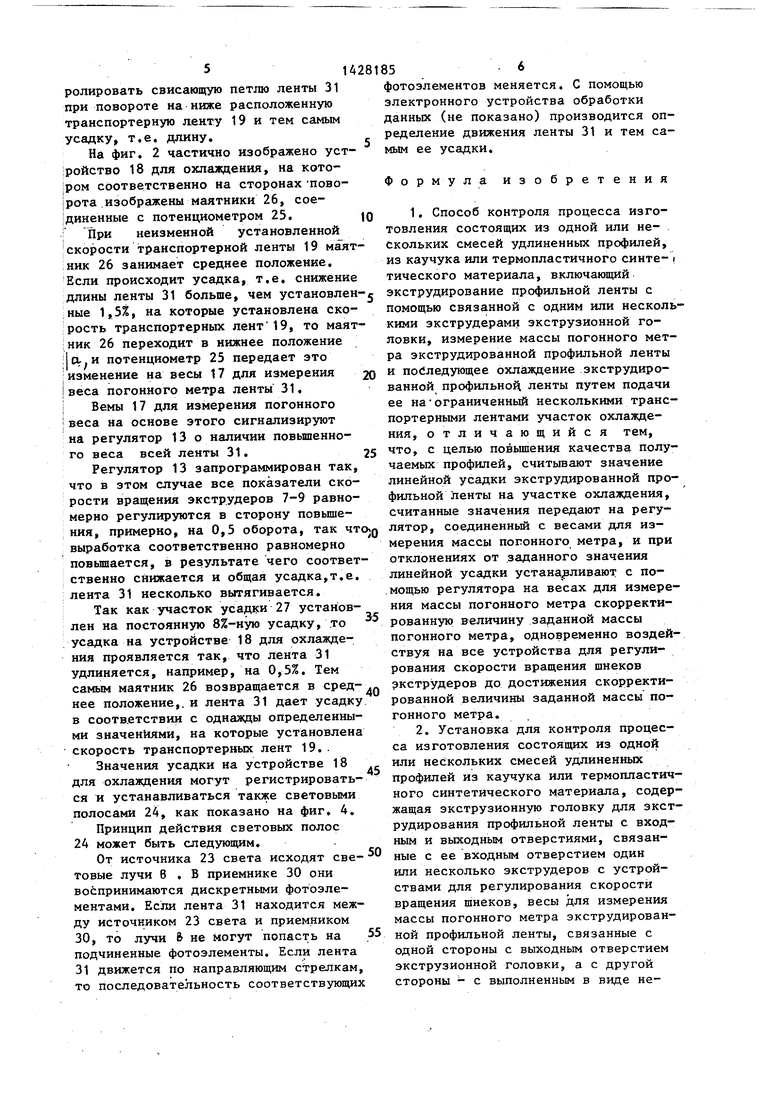

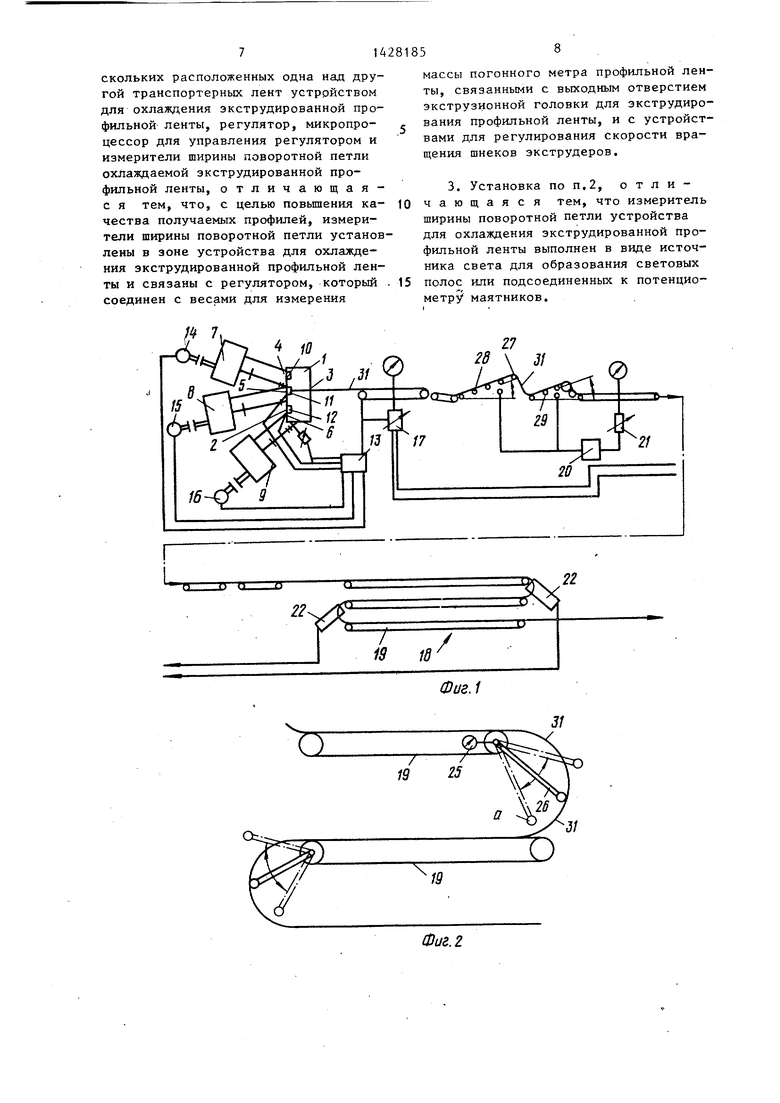

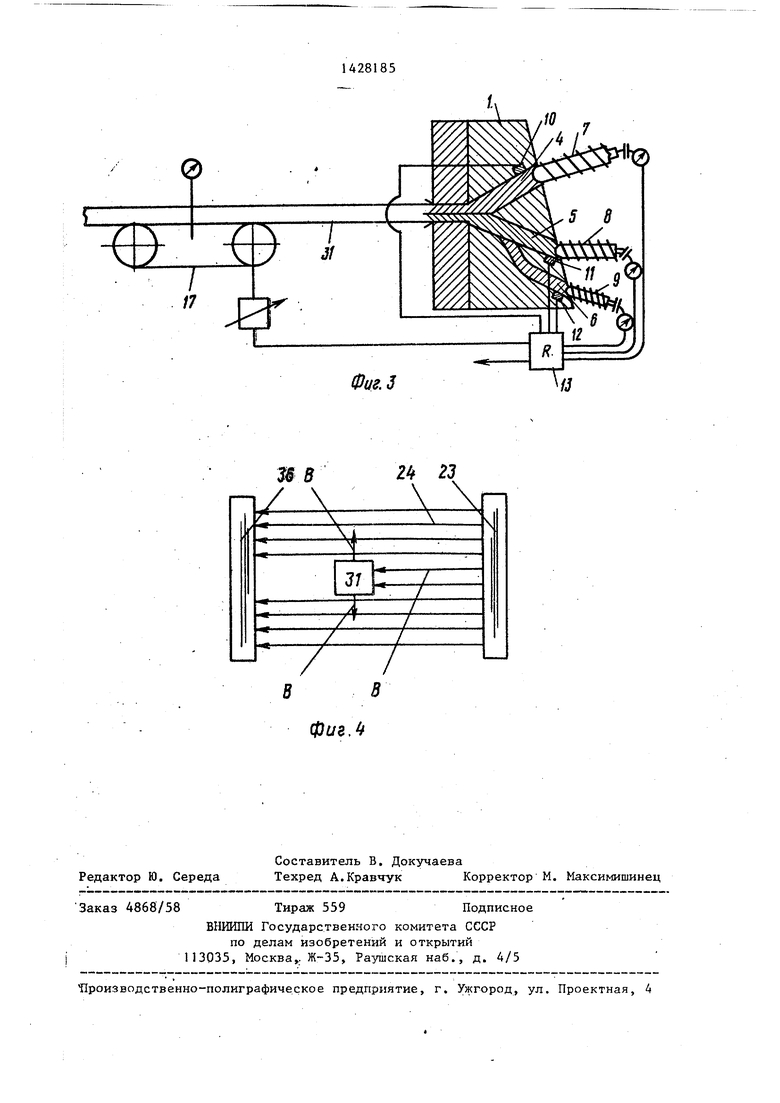

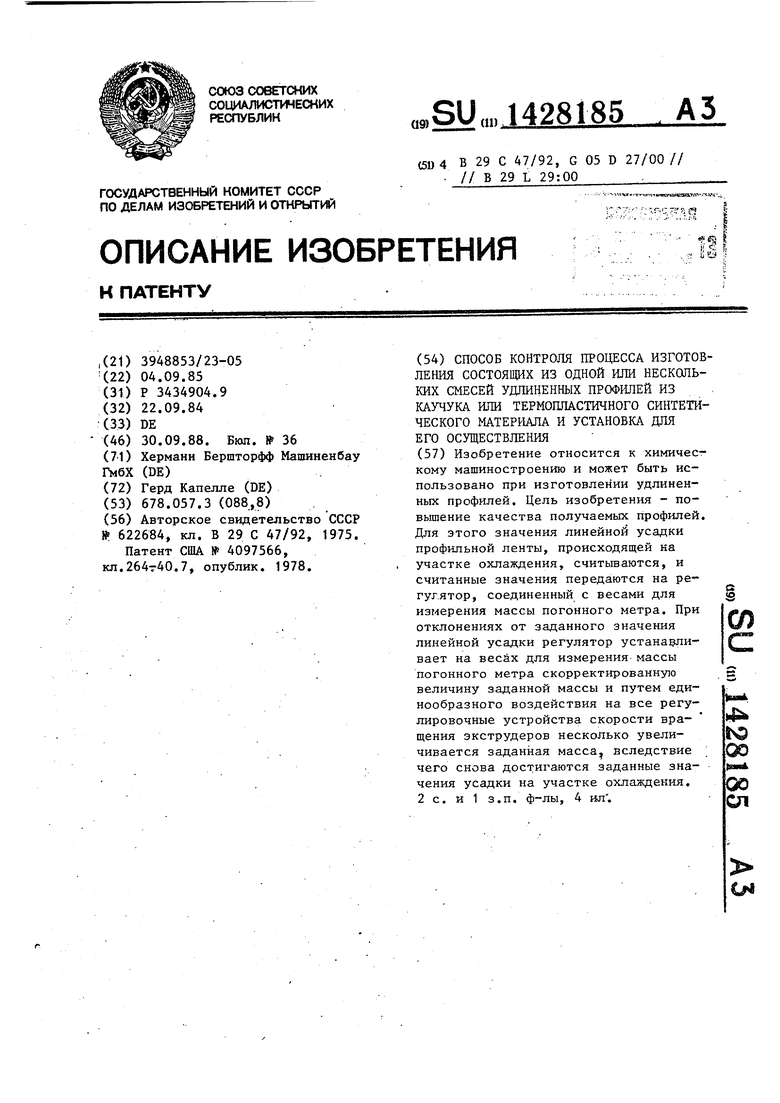

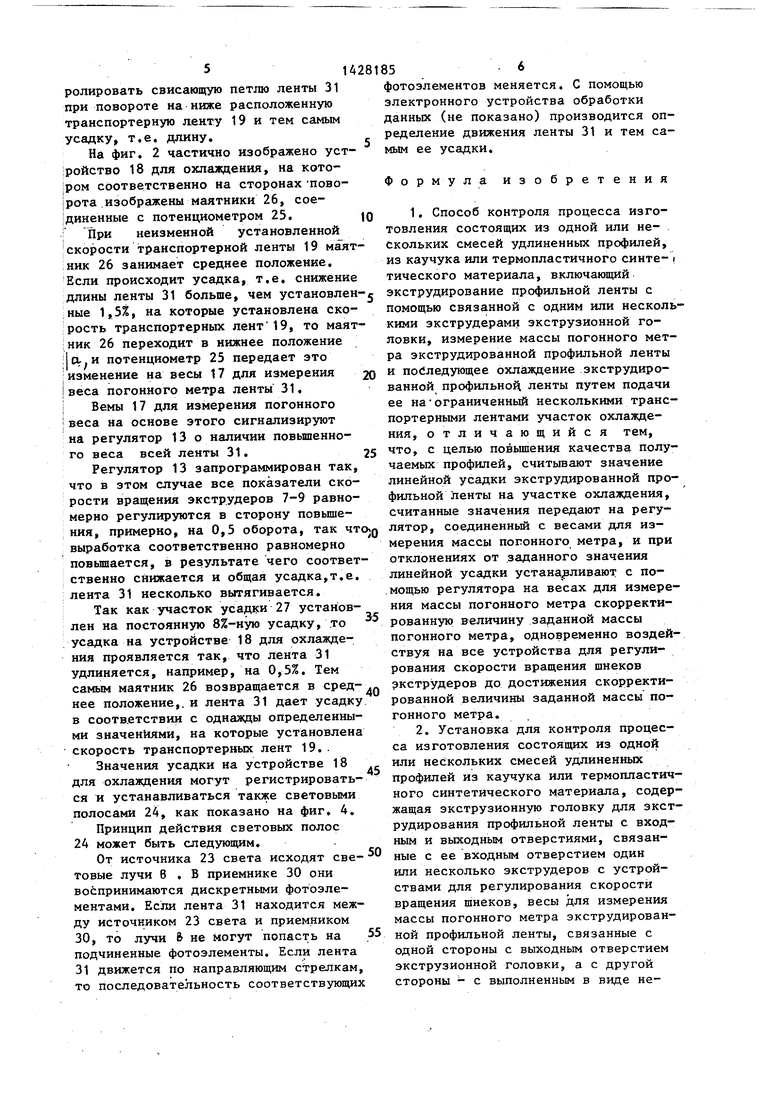

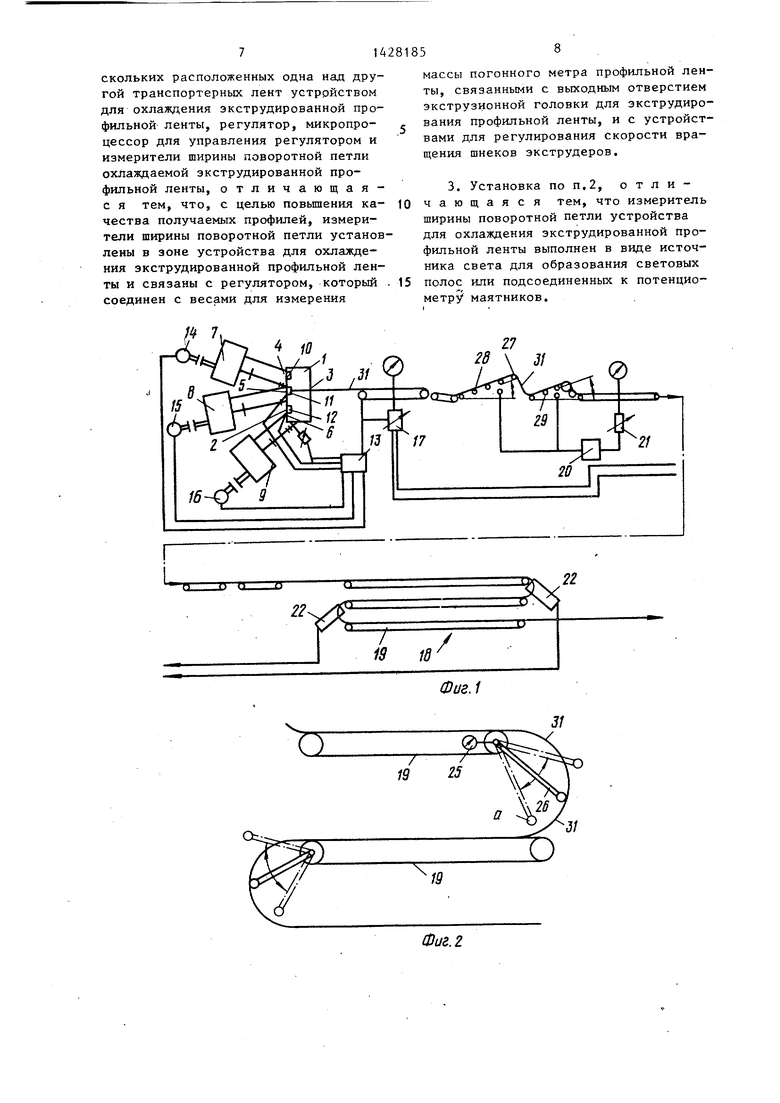

На фиг. 1 схематично изображена установка для контроля процесса изготовления состоящей из одной или нескольких смесей удлиненных профилей из каучука или термопластичного син- : тетического материала; на фиг, 2 схема измерения веса погонного метра ; экструдированной профильной ленты на : участке охлаждения; на фиг, 3 - экструзионная головка, связанная с тремя экструдерами и контуром для регулирования; на фиг. А - измеритель ширины поворотной петли устрой- i ства, выполненный в виде источника : света, на участке охлаждения. Способ контроля процесса изготовления состоящей из одной или нескольких смесей удлиненных профилей из каучука или термопластичного синтетического материала вклгачает экст- рудирование профильной ленты с помощью связанной с одним или несколькими экструдеравд экструзионной го35

40

ра экструдированной профильной ленты и последующее охлаждение экструдированной профильной ленты путем подачи ее на ограниченный несколькими транспортерными лентами участок охлаждения. На участке охлаждения считывают значение линейной усадки экструдированной профильной ленты. Считанные значения передают на регулятор, соединенный с весами для измерения веса . погонного метра, и при отклонениях от заданного значения линейной усадки устанавливают с помощью регулятора на весах для измерения веса погонного д метра скорректированную величину заданного веса погонного метра. Одновременно воздействуют на все устройства для регулирования скорости вращения шнеков экструдеров до достижения скорректированной величины заданного веса погонного метра.

Установка для осуществления предлагаемого с пособа содержит экструзи- онную многоручьевую раздувную головку 1 для экструдирования профильной ленты протекторов с входным 2 и выходным 3 отверстиями. Во входном отверстии 2 расположены рабочие сопла

30

50

55

5

0

4-6j связанные с экструдерами 7-9 соотве тственн,о. На входе рабочих сопел 4-6 установлены измерительные устройства 10-12 для измерения давления и температуры в этих местах. Измерительные устройства 10-12 подсоединены к регулятору 13. К указанному регулятору 13 подсоединены устQ ройства 14-16 для регулирования скорости вращения шнеков (не показаны) для воздействия на соответствующую скорость их вращения. Установка содержит весы 17 для измерения веса

5 погонного метра экструдированной профильной ленты. Весы 17 связаны с одной стороны с выходным отверстием 3 головки 1, а с другой стороны - с устройством 18 для охлаждения экст0 рудированной пофильной ленты. Устройство 18 вьшолнено в виде нескольких расположенных одна над другой транспортерных лент 19. Установка содержит дополнительно регулятор 20, микропро5 цессор (не показан) для управления регулятором 20, весы 21 для измерения веса погонного метра экструдированной профильной ленты,измерители 22 ширины поворотной петли охлаждаемой эксч

0 трудированной профильной ленты. Измерители 22 ширины установлены в зоне устрой- ства 18 для охлаждения экструдированной профильной ленты и связаны с регулятором 13. Регулятор 13 соединен с весами 17 для регистрации веса состоящей из трех различных смесей ленты. Весы 17 связаны с выходным отверстием 3 головки 1. Регулятор 13 связан с устройствами 14-16 для регулирования скорости вращения шнеков экстру- деров 7-9 соответственно. В варианте выполнения измеритель 22 ширины поворотной петли устройства для охлаждения экструдированной профильной ленты выполнен в виде источника 23 света для образования световых полос 24 или подсоединенных к потенциометру 25 маятников 26. Установка содержит участок 27 усадки. Последний содержит два наклонно расположенных роликовых участках 28 и 29. Установка содержит приемник 30 для световых полос 24.

Установка работает следующим образом.

Три различные смеси из каучука или термопластичного синтетического каучука от экструдеров 7-9 через рабочие сопла 4-6 соответственно подаются во входное отверстие 2 головки

0

5

31

1. Профильная лента 31 для протекторов проходит затем через весы 17 для измерения веса погонного метра. Отклонения от заданного веса погонного метра ленты 31 устанавливаются регулятором 13. Слишком низкий вес погонного метра свидетельствует о том,что из одного или нескольких рабочий сопел 4-6 экструдируется слишком мало смеси. Отклонения от заданного значения экструдеров 7-9 в отношении давления и температуры регистрируются измерительными устройствами 10-12 соответственно и передаются на регу- лятор 13. Если регулятор 13 Получает например, значение слишком низкого веса погонного метра (определенное с помощью весов 17), то регулятор 13 проверяет заданные значения дав- ления и температуры в рабочих соплах 4-6, Если затем регулятор 13, например, установит, что давление и темпе- ратура в рабочем сопле. 4 снизилась, то .это является признаком того, что экструдер 7 подает несколько/меньше смеси, чем задано, так что лента 31, состоящая из всех трех смесей, будет легче. Вследствие этого температура также должна регистрироваться, поскольку, например, при повьшении температуры вязкость материала смеси, снижается, т.е. материал смеси будет более жидкотекучим, вследствие чего снижается его измеренное давле- ние без уменьшения при этом его объема подачи. Тем самым весы 17 не зафиксируют никаких изменений. Но,если считанное давление снижается без повышения температуры, то это абсолют- ный признак того, что количество материала смеси, подаваемого через шнек экструдера 7, снизилось. Если считанные значения как давления, так и температуры снижаются в предварительно установленной степени и эти значения зафиксированы регулятором 13, то осуществляется воздействие на устройство 14 для регулирования скорости вращения шнека экструдера 7. Вес погонного метра ленты 31 снижается тем самым на ту долю материала смеси, которая не была подана через экструдер 7. Исходя из установленного слишком низкого веса погонного метра ленты 31 с одной стороны, и исходя из слишком низкого давления и температуры, измеренных с помощью измерительного устройства Ю, установленного на ра

81

ю 5 0 . , 5 0 с Q с

0

5

854

бочем сопле 4 экструдера 7, регулятор 13 соответственно увеличивает скорость вращения шнека экструдера 7 (например, на 1,5 оборота), так что экструдер 7 снова будет иметь несколько возросшую выработку до тех пор, пока не будет восстановлен заданный вес погонного метра ленты 31. После весов 17 для измерения веса погонного метра лента 31 попадает на участок 27 усадки. На этом участке постоянно осуществляется около 8% всей усадки ленты 31, равной около 9,5%.

Пус,ем изменения угла наклона роликовых участков 28 и 29 можно воздействовать, на степень усадки ленты 31 так, что при большем угле наклона происходит более значительная усадка (например, 7% от единицы длины), а при пологом расположении роликового участка 28 или 29 усадка меньше.

После этого лента 31 для протекторов попадает на вторые воздейству- щие лишь на участок 27 усадки весы 21 для измерения веса погонного метра, подсоединенные к регулятору 20. В соответствии с отклонениями от заданного веса погонного метра регулятор 20 регулирует угол наклона роликовых участков 28 и 29 участка 27 усадки.

Участок 27 усадки, весы 21 для измерения погонного веса и регулятор 20 образуют блок, действующий независимо от остальных агрегатов.

В ходе дальнейшего продвижения лента 31 попадает в устройство 18 для охлаждения, состоящее, например, из трех расположенных одна над другой

транспортерных лент 19. I

В процессе охлаждения лента 31

также подвергается усадке, установленной с помощью экспериментальных данных,, равной, например, 1,5% от единицы длины. Транспортерные ленты 19 приводятся в движение с постоянными скоростями, точно учитьшающими усадку в размере 1,5% и исключающими вытягивание, вызванное транспортерными лентами 19.

Для определения фактической величины усадки ленты 31 на устройстве 18 для охлаждения, с одной стороны транспортерных лент 19 устанавливаются, например, световые полосы 24,создающие световой процесс, или устанавливаются подключенные к потенциометру 25 маятники 26 с тем, чтобы контролировать свисающую петлю ленты 31 при повороте на ниже расположенную транспортерную ленту 19 и тем самым усадку, т.е. длину.

На фиг. 2 частично изображено уст- :ройство 18 для охлаждения, на кото- ipoM соответственно на сторонах пово- jрота изображены маятники 26, сое- диненные с потенциометром 25. f При неизменной установленной скорости транспортерной ленты 19 маят :ник 26 занимает среднее положение. Если происходит усадка, т.е. снижение

фотоэлементов меняется, С помощью электронного устройства обработки данных (не показано) производится определение движения ленты 31 и тем самым ее усадки.

Фор м у ла изобретения

1. Способ контроля процесса изготовления состоящих из одной или нескольких смесей удлиненных профилей, из каучука или термопластичного синте- тического материала, включающий

длины ленты 31 больше, чем установлен- экструдирование профильной ленты с

ные 1,5%, на которые установлена скорость транспортерных лент 19, то маятник 26 переходит в нижнее положение |а.и потенциометр 25 передает это изменение на весы 17 для измерения 20 веса погонного метра ленты 31.

Вемы 17 для измерения погонного веса на основе этого сигнализируют на регулятор 13 о наличии повышенного веса всей ленты 31.25

Регулятор 13 запрограммирован так, что в этом случае все показатели скорости вращения экструдеров 7-9 равномерно регулируются в сторону повышепомощью связанной с одним или неско кими экструдерами экструзионной головки, измерение массы погонного ме ра экструдированной профильной лент и последующее охлаждение зкструдиро ванной профильной ленты путем подач ее на ограниченный несколькими тран портерными лентами участок охлаждения, отличающийся тем, что, с целью повьшения качества пол чаемых профилей, считьшают значение линейной усадки экструдированной пр фильной ленты на участке охлаждения считанные значения передают на регу

ния, примерно, на 0,5 оборота, так чточд лятор, соединенньй с весами для из35

выработка соответственно равномерно повышается, в результате чего соотве-: ственно снижается и общая усадка,т.е лента 31 несколько вытягивается.

Так как участок усадки 27 установлен на постоянную 8%-ную усадку, то усадка на устройстве 18 для охлаждения проявляется так, что лента 31 удлиняется, например, на 0,5%. Тем самым маятник 26 возвращается в сред- .- нее положение,, и лента 31 дает усадку в соответствии с однажды определенными значениями, на которые установлена скорость транспортерных лент 19..

Значения усадки на устройстве 18 для охлаждения могут регистрироваться и устанавливаться также световыми полосами 24, как показано на фиг. 4,

Принцип действия световых полос 24 может быть следующим.

От источника 23 света исходят световые лучи В . В приемнике 30 они воспринимаются дискретными фотоэлементами. Если лента 31 находится между источником 23 света и приемником 30, то лучи 6 не могут попасть на 55 подчиненные фотоэлементы. Если лента 31 движется по направляющим стрелкам, то последовательность соответствующих

45

,-50

мерения массы погонного метра, и при отклонениях от заданного значения линейной усадки устанавливают с помощью регулятора на весах для измере ния массы погонного метра скорректи- рованнук) величину заданной массы погонного метра, одновременно воздей ствуя на все устройства для регулирования скорости вращения шнеков экструдеров до достижения скорректированной величины заданной массы погонного метра.

помощью связанной с одним или несколькими экструдерами экструзионной головки, измерение массы погонного метра экструдированной профильной ленты и последующее охлаждение зкструдиро- ванной профильной ленты путем подачи ее на ограниченный несколькими транспортерными лентами участок охлаждения, отличающийся тем, что, с целью повьшения качества получаемых профилей, считьшают значение линейной усадки экструдированной профильной ленты на участке охлаждения, считанные значения передают на регу35

.-

55

45

50

мерения массы погонного метра, и при отклонениях от заданного значения линейной усадки устанавливают с помощью регулятора на весах для измерения массы погонного метра скорректи- рованнук) величину заданной массы погонного метра, одновременно воздействуя на все устройства для регулирования скорости вращения шнеков экструдеров до достижения скорректированной величины заданной массы погонного метра.

Фиг.1

19

J/

19

Фие.2

ВВ

фиг Л

Фиг.З

Авторы

Даты

1988-09-30—Публикация

1985-09-04—Подача