Ю

оо

СП

ел

ю

Изобретение относится к сварке и может быть использовано при разработке рборудования для холодной сварки стыковых и тавровых соединений, пре- имущественно коротких деталей, например переходников, отводов,.коллекторных пластин.

Цель изобретения - расширение технологических возможностей за счет осз ществления многократной осадки, повышение Качества сварного соедине- ни5 и производительности.

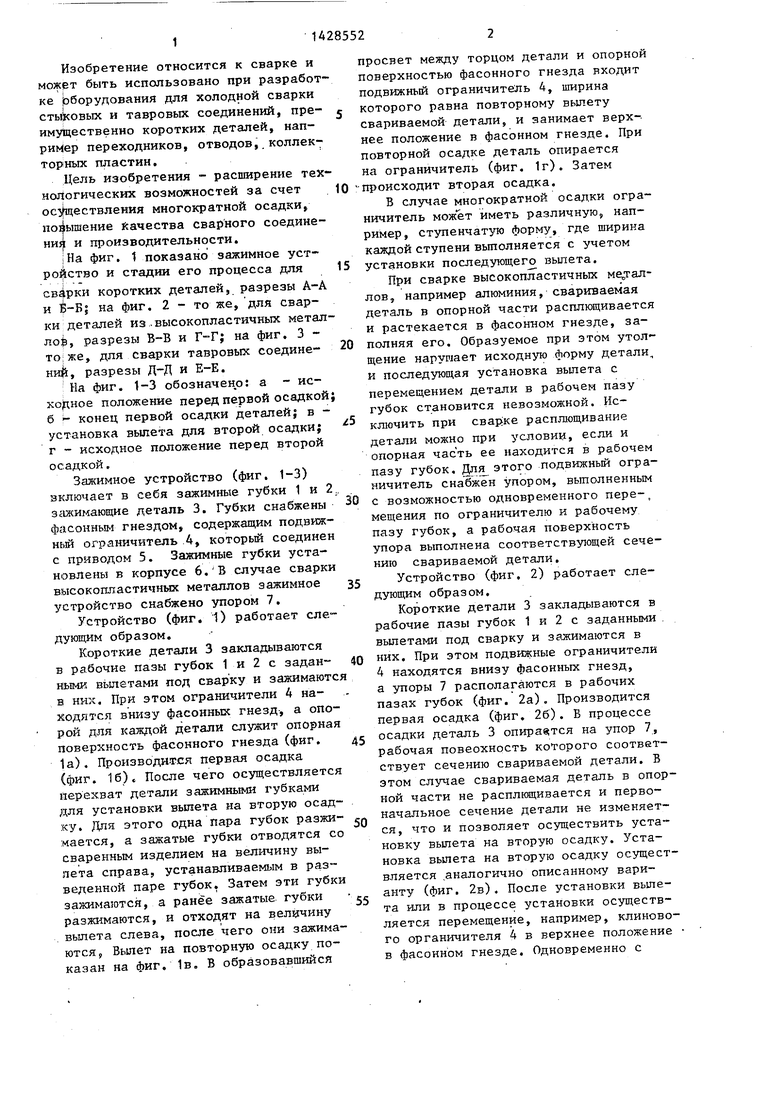

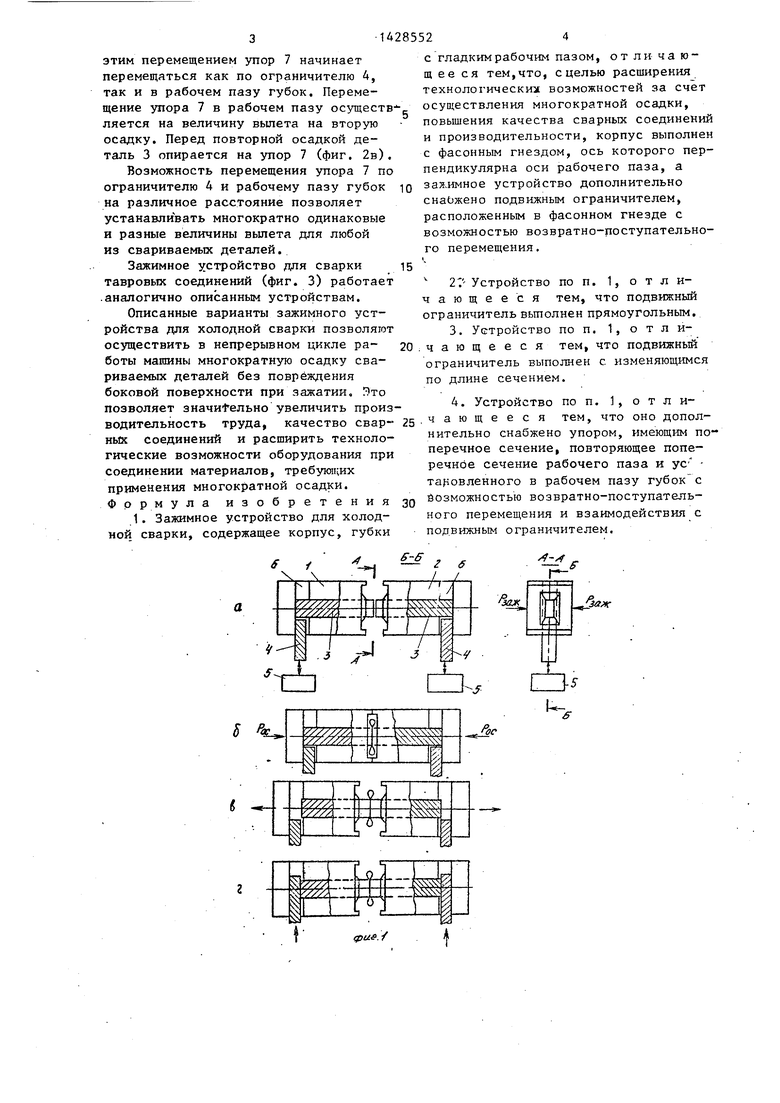

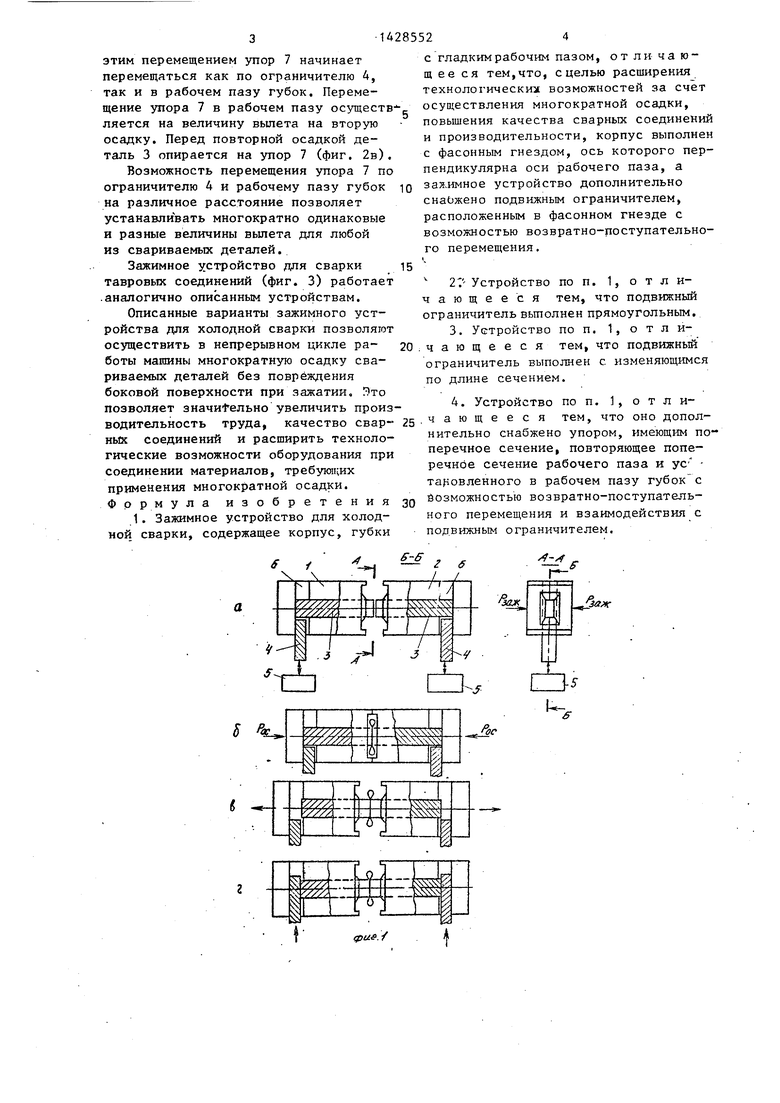

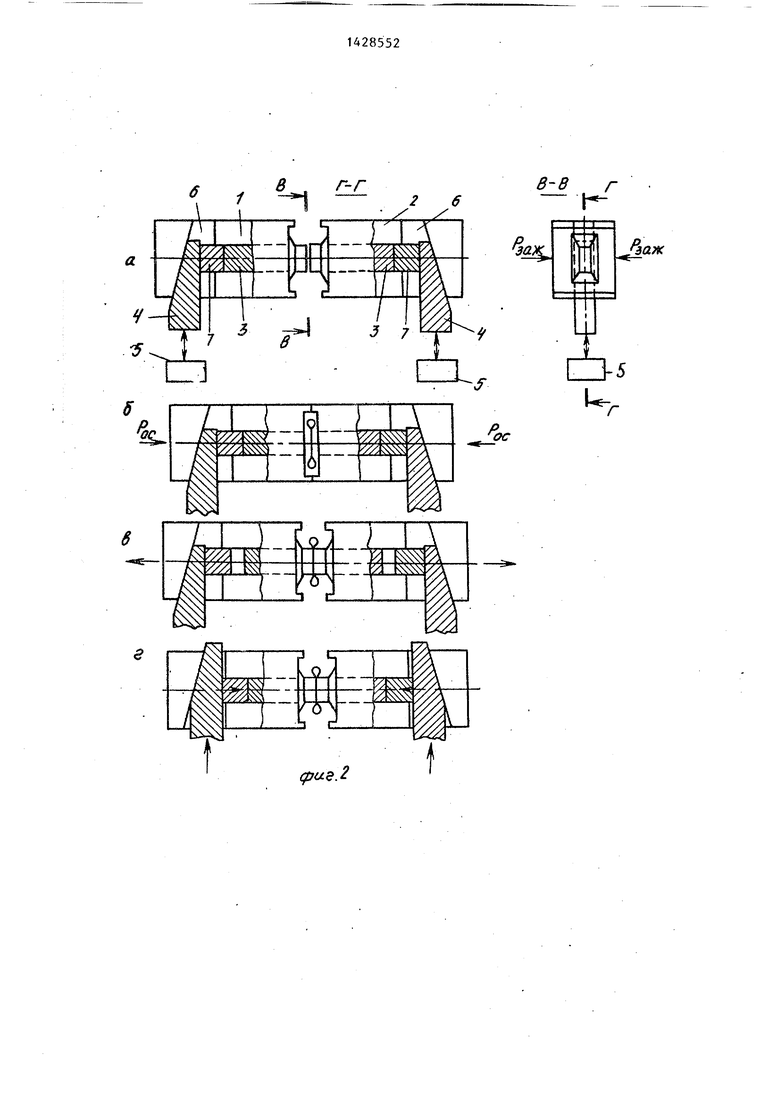

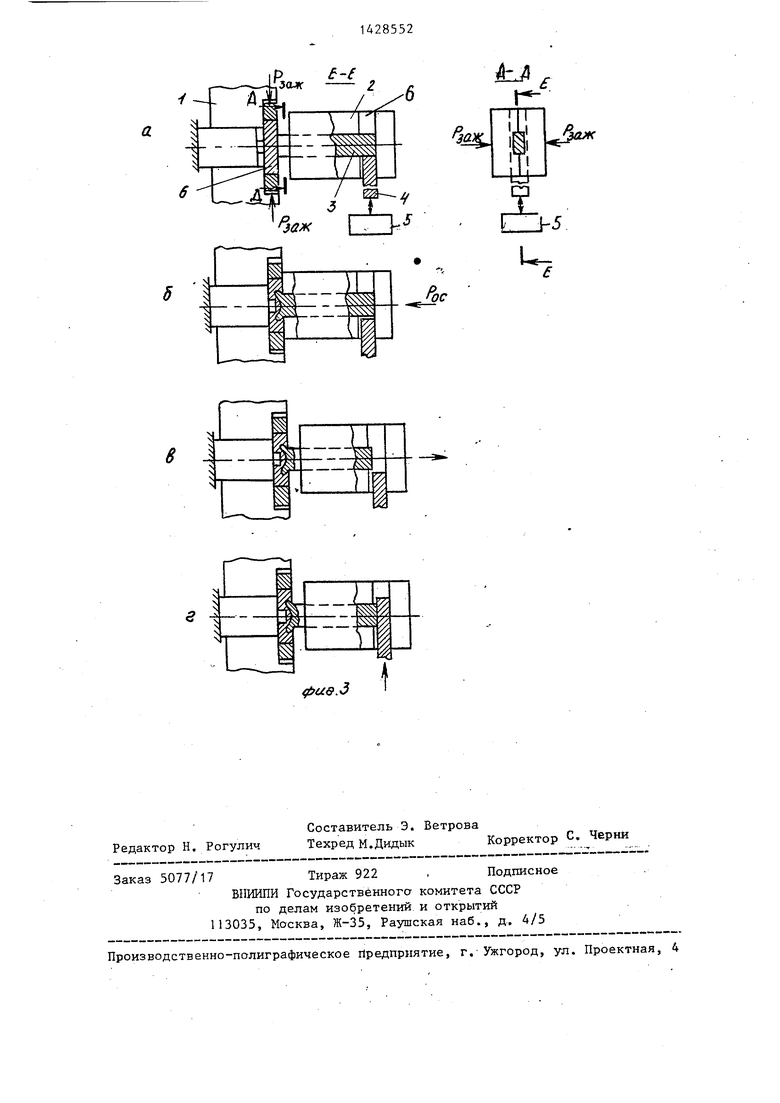

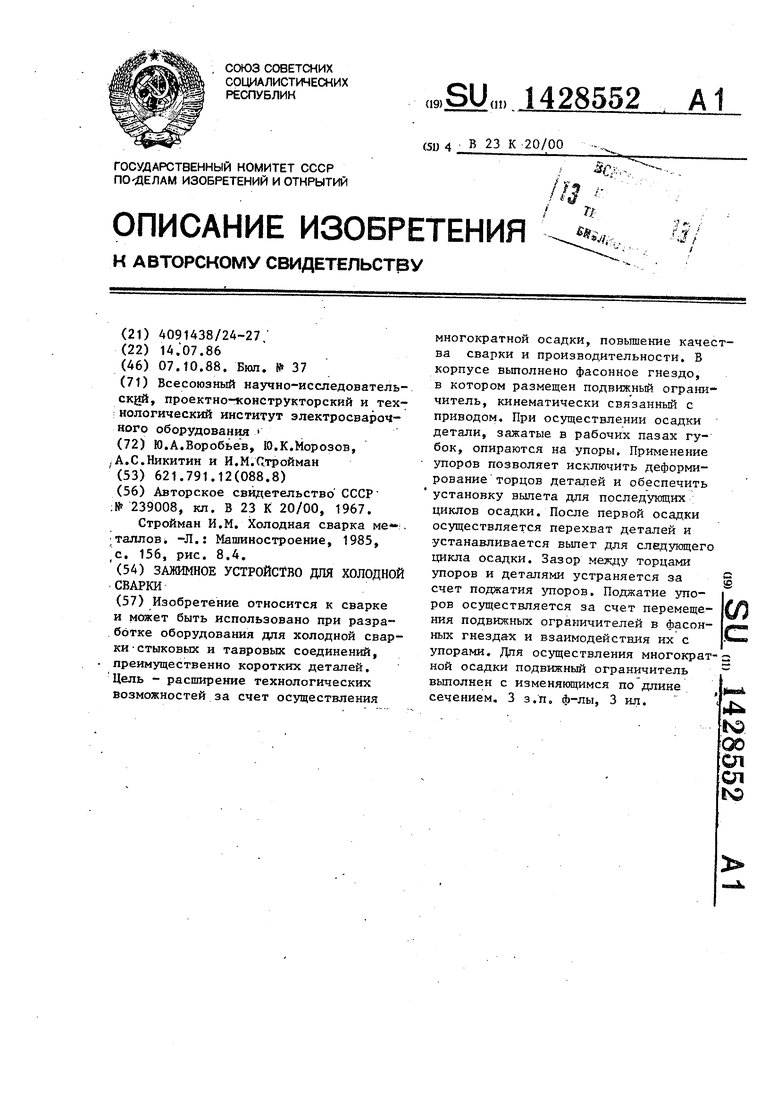

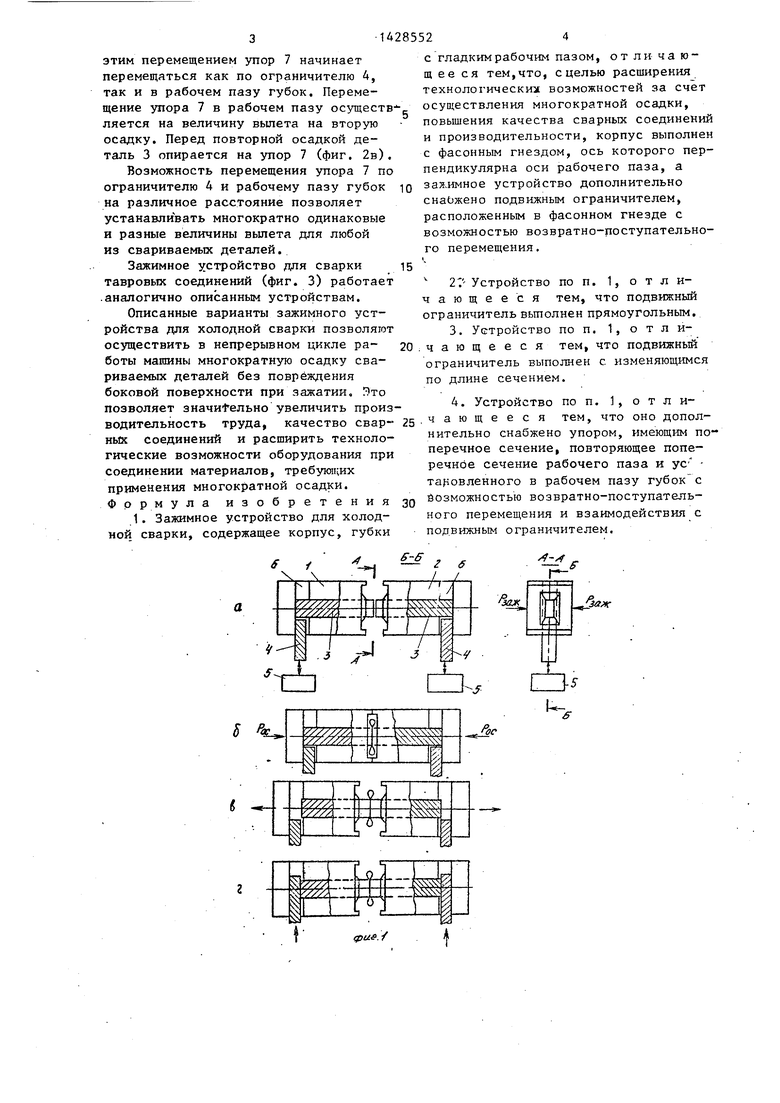

jHa фиг. 1 показано зажимное устройство и стадии его процесса для сверки коротких деталей, разрезы А-А и на фиг. 2 - то же, для сварки деталей из.высокопластичных метал ло, разрезы В-В и Г-Т; на фиг. 3 - ТО;же, для сварки тавровых соедине- кий, разрезы Д-Д и Е-Е.

На фиг. 1-3 обозначенр: а - исходное положение перед первой осадкой б - конец первой осадки деталей; в - установка вылета для второй осадки; г - исходное положение перед второй осадкой,

Зажимное устройство (фиг. 1-3) включает в себя зажимньте губки 1 и 2 зажимающие деталь 3. Губки снабжены фасонным гнездом, содержащим подвижный ограничитель .4, который соединен с приводом 5. Зажимные губки установлены в корпусе 6. В случае сварки высокопластичнглс металлов зажимное устройство снабжено упором 7.

Устройство (фиг. 1) работает следующим образом.

Короткие детали 3 закладываются в рабочие пазы губок 1 и 2 с задан- нымк вьтетами под сварку и зажимаютс в них. При этом ограничители 4 находятся внизу фасонных гнезд, а опорой для каждой детали служит опорная поверхность фасонного гнезда (фиг. 1а). Производится первая осадка (фиг. 16). После чего осуществляется перехват детали зажимными губками для установки вылета на вторую осадку. Для этого одна пара губок разжи- мается, а зажатые губки отводятся со сваренным изделием на величину вылета справа, устанавливаемым в разведенной паре губок. Затем эти губки зажимаются, а ранее зажатые губки разжимаются, и отходят на величину вылета слева, после чего они зажимаются s Вылет на повторную осадку показан на фиг. 1в. В образовавшийся

5

0

5 0

5

0 5 д з

просвет между торцом детали и опорной поверхностью фасонного гнезда входит подвижный ограничитель 4, ширина которого равна повторному вылету свариваемой детали, и занимает верхнее положение в фасонном гнезде. При повторной осадке деталь опирается на ограничитель (фиг. 1г). Затем происходит вторая осадка.

В случае многократной осадки ограничитель может иметь различную, например, ступенчатую форму, где ширина каждой ступени вьтолняется с учетом установки последующего вылета.

При сварке высокопластичных лов, например алюминия, свариваемая деталь в опорной части расплющивается и растекается в фасонном гнезде, заполняя его. Образуемое при этом утолщение нарушает исходную форму детали и последующая установка вылета с перемещением детали в рабочем пазу губок становится невозможной. Исключить при расплющивание детали можно при условии, если и опорная час ть ее находится в рабочем пазу губок, я этого подвижный ограничитель снабжен упором, вьтолненньм с возможностью одновременного пере-, мещения по ограничителю и рабочему пазу губок, а рабочая поверхность упора выполнена соответствующей сечению свариваемой детали.

Устройство (фиг. 2) работает следующим образом.

Короткие детали 3 закладываются в рабочие пазы губок 1 и 2 с заданными . вылетами под сварку и зажимаются в них. При этом подвижные ограничители 4 находятся внизу фасонных гнезд, а 7 располагаются в рабочих пазах губок (фиг. 2а). Производится первая осадка (фиг. 26). В процессе осадки деталь 3 опирав тся на упор 7, рабочая повеохность которого соответствует сечению свариваемой детали. В этом случае свариваемая деталь в опорной части не расплкщивается и первоначальное сечение детали не изменяется, что и позволяет осуществить установку выпета на вторую осадку. Установка выпета на вторую осадку осуществляется .аналогично описанному варианту (фиг. 2в). После установки вылета или в процессе установки осуществляется перемещение, например, клинового органичителя 4 в верхнее положение в фасонном гнезде. Одновременно с

заж

за

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для осуществления способа холодной сварки | 1981 |

|

SU1049218A2 |

| Способ холодной сварки и устройство для его осуществления | 1977 |

|

SU742081A1 |

| Устройство для холодной сварки тавровых соединений | 1981 |

|

SU994183A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ С ПРЕДВАРИТЕЛЬНЫМ ПОДОГРЕВОМ ИЗДЕЛИЙ КОЛЬЦЕВОГО ЗАМКНУТОГО ПРОФИЛЯ КОМПАКТНОГО СЕЧЕНИЯ | 2010 |

|

RU2424093C1 |

| Устройство для холодной сварки тавровых соединений | 1987 |

|

SU1459868A1 |

| Автомат для сварки тавровых соединений стержней | 1976 |

|

SU749596A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1970 |

|

SU263775A1 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ПОЛОС И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2277463C2 |

| СПОСОБ ИЗМЕРЕНИЯ УСИЛИЯ ОСАДКИ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕ | 2012 |

|

RU2486998C1 |

| УСТРОЙСТВО для КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 1968 |

|

SU220373A1 |

Изобретение относится к сварке и может быть использовано при разработке оборудования для холодной сварки -стыковых и тавровых соединений, преимущественно коротких деталей. Цель - расширение технологических возможностей за счет осуществления многократной осадки, повышение качества сварки и производительности. В корпусе вьтолнено фасонное гнездо, в котором размещен подвижньй orpaim- читель, кинематически связанньй с приводом. При осуществлении осадки детали, зажатые в рабочих пазах губок, опираются на упоры. Применение упоров позволяет исключить деформирование торцов детагтей и обеспечить установку вылета для последующих циклов осадки. После первой осадки осуществляется перехват деталей и устанавливается выпет для следующего цикла осадки. Зазор между торцами упоров и деталями устраняется за § счет поджатия упоров. Поджатие упоров осуществляется за счет перемещения подвижньгх ограничителей в фасонных гнездах и взаимодействия их с упорами. Дпя осуществления многократ-р ной осадки подвижный ограничитель выполнен с изменяющимся по длине сечением. 3 з.п. ф-лы, 3 ил.

(pus.

заж

фие.д

| УСТРОЙСТВО для ХОЛОДНОЙ СТЫКОВОЙ СВАРКИ | 0 |

|

SU239008A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Стройман И.М | |||

| Холодная сварка ме-f | |||

| таллоз | |||

| -Л.: Машиностроение, 1985, с | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1988-10-07—Публикация

1986-07-14—Подача