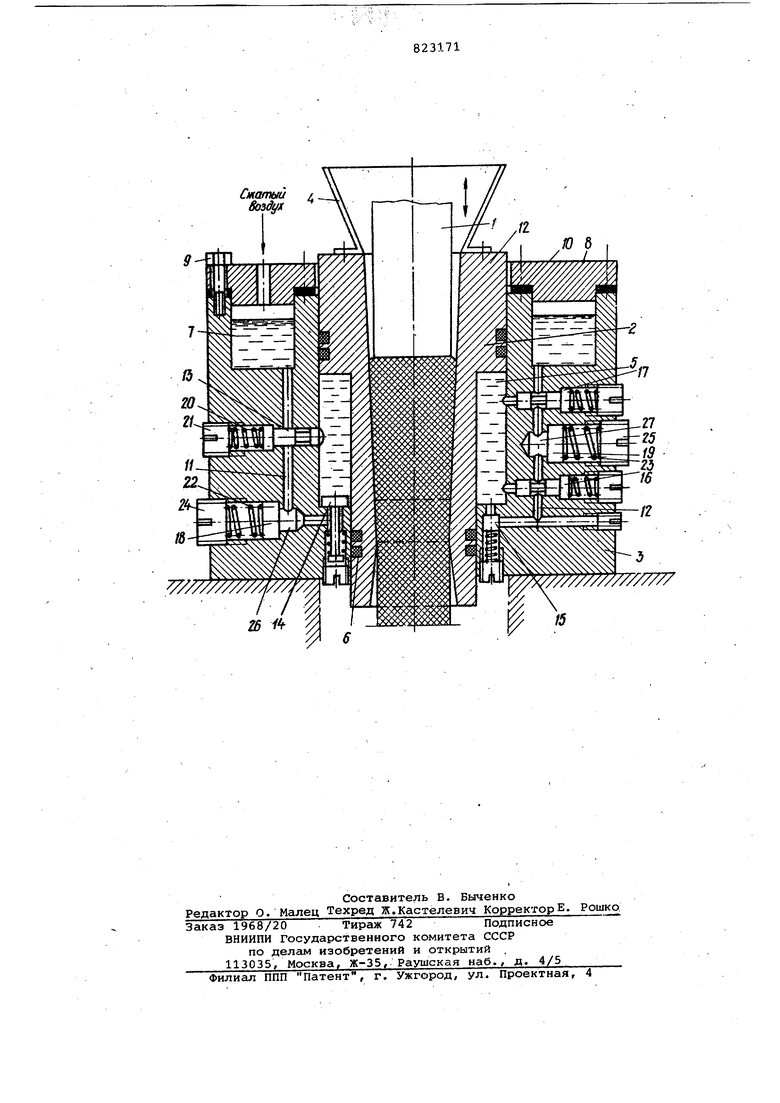

ой клапан 14 способен перепускать идкость в полость 5 при отсутствии ней давления. Клапан 17 перекрыват канс1л 12, когда жидкость в полоси 5 находится под давлением. Шток

8способен сжимать пружину 11 при авлении несколько меньшем, а шток

9- пружину 23 при давлении нескольо большем даЕленйя воздуха в полоси 7. В корпусе выполнены для отвода утечек в. клапанах и штоках вспомогательные каналы, которые на чертеже не изображены. Устройство, устанавливается на станине гидравлического или механического пресса.

Устройство работает следующим образом.

Перед началом прессования с помощью регулировочных винтов производится настройка устройства на заданное давление прессования. Для этого клапан 13 настраивается на предельно допустимое, а клапан 16 на минимально допустимое давление в полости 5. Перепускной клапан 15 настраивается на давление несколько меньшее минимально .допустимого отклонения. В результате, по мере роста давления жидкости в полости 5, за один цикл прессования клапан 15 не пропускает жидкость, пока клапан 16 не перекроет сечение клапана 12.

Затем полость 7 подключается-к магистрали сжатого воздуха. В матрицу 2 вставляется заглушка, засыпается порошковый материал и спрессовывается до заданного давления. После ; этого заглушка удаляется и дальнейшее прессование производится на проход возвратно-поступательным движением пуансона. Необходимое для получения требуемой плотности изделия давление прессования создается в ре зультате сил внешнего трения порошкового материала о внутреннюю поверхность канала матрицы, которая может быть выполнена в форме сходящего конуса с углом 2°. В период прямого хода пуансона давление прессования передается на жидкость в полости 5. Если давление жидкости при прессовании превышает допустимое отклонение, срабатывает клапан 13 и жидкость из полости 5 через клапан 15 поступает в полость 27, перемещая шток 19 и отжимая пружину 23. При

обратном ходе пуансона клапан 15 перекрывает, а клапан 17 открывает канал и жидкость из полости 27 под действием пружины 23 вьадавливается в в полость 7. В результате йатрица с опускается на определенную величину и давление прессования в последующем цикле повышается.

Описанные циклы могут повторяться, пока давление прессования не установится в пределах допустимых отклонений. Если давление-прессования соответствует среднему заданному давлению, клапаны 13 и 16 запирают каналы объем жидкости в полости 5 не меняется, а длина формующей зоны матрицы остается постоянной.

Устройство работоспособно и в горизонтальном положении. Тогда оно устанавливается так, чтобы соединительные с полостью 7 каналы 11 и 12

0 перекрывались жидкостью, а подача сжатого воздуха осуществлялась над уровнем жидкости. При этом бункер подачи порошкового материала должен размещаться на боковой поверхности

с матрицы.

Формула изобретения Устройство для прессования изделий из порошковых материалов, содержащее матрицу, пуансон, закрепленный на матрице загрузочный бункер а также механизм изменения давления прессования, о т л и ч а ю щ ее с я тем, что, с целью повышения качества прессуекшх изделий, механизм изменения давления прессования выполнен в виде источника сжатого воздуха, корпуса с дьумя заполненными жидкостью полостями, сочлененными между собой каналами, подпружиненных штоков и клапанов, матрица выполнена в-виде поршня, размещенного В одной из полостей корпуса,

KpyT-SiK полость корпуса соединена с источником сжатого воздуха при этом в каналах смонтированы штоки и клапаны.,

Q Источники информации,

принятые во внимание при экспертизе

1. Авторское свитедетельство СССР 175414, кл. В 30 В 11/26,25.08.60. Сжатый / воздух У//У7////77/77777

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для прессования порошковых материалов | 1984 |

|

SU1177174A1 |

| Устройство для прессования тонких таблеток из порошковых материалов | 1982 |

|

SU1076985A1 |

| Устройство для прессования изделий из порошка | 1983 |

|

SU1136886A2 |

| Установка для непрерывного прессования металлических порошков | 1983 |

|

SU1129026A1 |

| ПРЕСС-ФОРМА | 1993 |

|

RU2077420C1 |

| Автомат для изготовления безламельных электродов щелочных аккумуляторов | 1958 |

|

SU121829A1 |

| Гидравлический пресс | 2016 |

|

RU2606413C1 |

| Устройство для прессования изделий из порошковых материалов | 1984 |

|

SU1189685A2 |

| Устройство для прессования изделий из порошка | 1984 |

|

SU1228968A2 |

| Пресс для изготовления строительных блоков и кирпичей | 1992 |

|

SU1823810A3 |

Авторы

Даты

1981-04-23—Публикация

1979-05-29—Подача