Изобретение относится к порошковой металлургии, в частности к устройствам для прессования стакагюобразньгх иэдел11Й из металлических гранул. Известна пресс-форма /-щя прессования полых изделий из гранул, содержащая подвижный вкладьш для формообразования внутренней гговерхности, и пресс-подушку из порошково го материала, на которую опускается вкладыш при наложении давления прес сования 11. , К недостаткам данной пресс-Чюр чы относится неравномерность распредел ния плотности по объему пресс-изделия из-за недостаточной гфопрессовки его стенок. Наиболее близкой к изобретению по технической сущности и достигаемому результату является пресс-форм включающая верхнюю и нижнюю плить, матрицу, верхнийи установленный на пруж1 не нижний пуансон при этсМ рабочая полость образована каружнь ш поверхностям пуансонов и внутренне поверхностью матрицы. Однако известная пресс-форма не позволяет получать изделия из метал лических гранул с высоки- u-i механн че кими CEOйcтвa ш к равномерньпч рас-пределекием плотности., близкой кплотности ког-шактного f-iaTepiiajiajTaK как она не обеспечивает больпшх сдвиговых деформаций, необходимьгл для разрушения границ гранул и интенсивного протекания процессов диф фузионного сваривания. Целью дчзобретенк;: является повышение мйханттческих свойств и обеспечение равномерной плотнос1и. Поставленная цель достк -ается те что пресс-форма, включающая верхнюю и нижнюю плкты., матрип;Уэ верхний и установленньй на нижний пуансоны, снабжена жестко закреплен ной в верхней плите дополнительной матрицей, установленной в основной матрице с образованием полости. На чертеже изображена пресс-о-орм (позиции Засьтка и Рабочий ход) В нижней гшите 1, установленной на столе пресса, закреплена матрица. 2, в полости которой установлен ниж ний пуансон 3, опирающийся ма пакет тарельчатых пруткин А , Количество и размеры тарааьчатых пружин выбирают в зависимости от давления грессояания , необходимого /для препяарительного брикетирования гранул, Логюлнгггельная матрица 5 жестко злкоеплагга ч верхней плите 6, связанной С; тразерсой 7 пресса посредством тлг 8, имсю11р-1Х наг1равляю Щ1е 9 Б нижней плите 1. Два клин-пальца (О, жестко укрепленные в траверсе 7 пресса, СВОИМ концами входят в нак-поннье отверстия 11 ползунов 12, установленных Б горизонтальных пазах 13 верхней плиты 6. В верхней части тяг 14, неподБчжно закрепленных на нижггей п.гите ,. выполнены отверстия 15цод полязны 12. Верхний пуансон 16жестко -кряплен в траверсе 7 пресса . Пресс-форма работает слел Х ГлНм образом. Гранулы засыпают во внутреннюю камеру дополнительной матрицы З, закрытую снизу во внутреннюю камеру дополнительной ItaTpniy i 5, закрыт то снизу пуансоном 3. При опускании траверсы 7 пресса перемещается вниз верхний пуа;:сон 16. Давление пресса через грануло передается на нижний пуансон 3, опира101Щ йся на пакет тарельчатых прулдан 4. При зтом пружиыы создают проткводавлет-гие , обеспечивающее предварительное уплотнение гранул 3 брикет. При дальнейшем увеличении давления прессования пружины 4 сжимаются и происходит опускание гижнего пуансона 3 с одновременным перемещением брикета, В момент касания заплечиков пуансона 3 нижней плиты 1 происходит загл-граиие пресс-формы ползуна.п-т 12., которые под действием ьшин-пгльцев 10 входят в отверстия 15 тяг 14. Послгдуюгцее нараир вание давления вызывает пластическое исте-:ен1 е предварительно сбрикетированных гранул в рабочую полость, образован Г по наружной поверхностью дополнительной матрицы 5 и внутренней поверхностью матрицы 2 в напразленик, протквоположном движению верхнего пуансона 16. При этом возникают интенсивчыг сдвиговые деформацииS прлводягщ-te к диффузрюнной сварке деформируемых гранул. После окончания прессования траверса 7 прасса поднимается вверх, пуансон 15 во1ходит из внутренней камеры пуансоп-матрнцы 5 и происходит размыкание пресс-формы. Верхняя плита 6 тягамя 8 поднимается над нижней плитой 1, при этом осуществляется отделение дополнительной матрицы 5 от полученного изделия. Пуансон 3 поднимает над нижней плитой 1 отпрессованное изделие, которое затем снимается манипулятором и поступает в накопитель.

Применение предлагаемой пресс-формы позволяет повысить механические свойства изделий и полхчать равномерно распределенную по всему объему пресс-изделия плотность, близкую к плотности компактного материала.

С помощью предлагаемого и известного устройств получены стаканообразные пресс-изделия диаметром 50 мм и высотой 60 мм, толщина стено и дна 5 мм.

Прессование гранул алюминиевого сплава 01419 Сг 1,5%, Zr 1,5%,. остальное - А) осуществляют при 500°С и скорости деформирования 0,1 мм в секунду.

Механические свойства стенок пресс-изделия в продольном направлении испытывают на стандартных образцах при комнатной тe mepaтype, Качество охватывания гранул оценивают по технологической пробе на раздачу конусом. Величину относительной раздачи (X, %) определяют на образцах данной, равной диаметру пресс-изделия с помощью стального шлифованного конуса с углом 30 . Результаты представлены в табл.1.

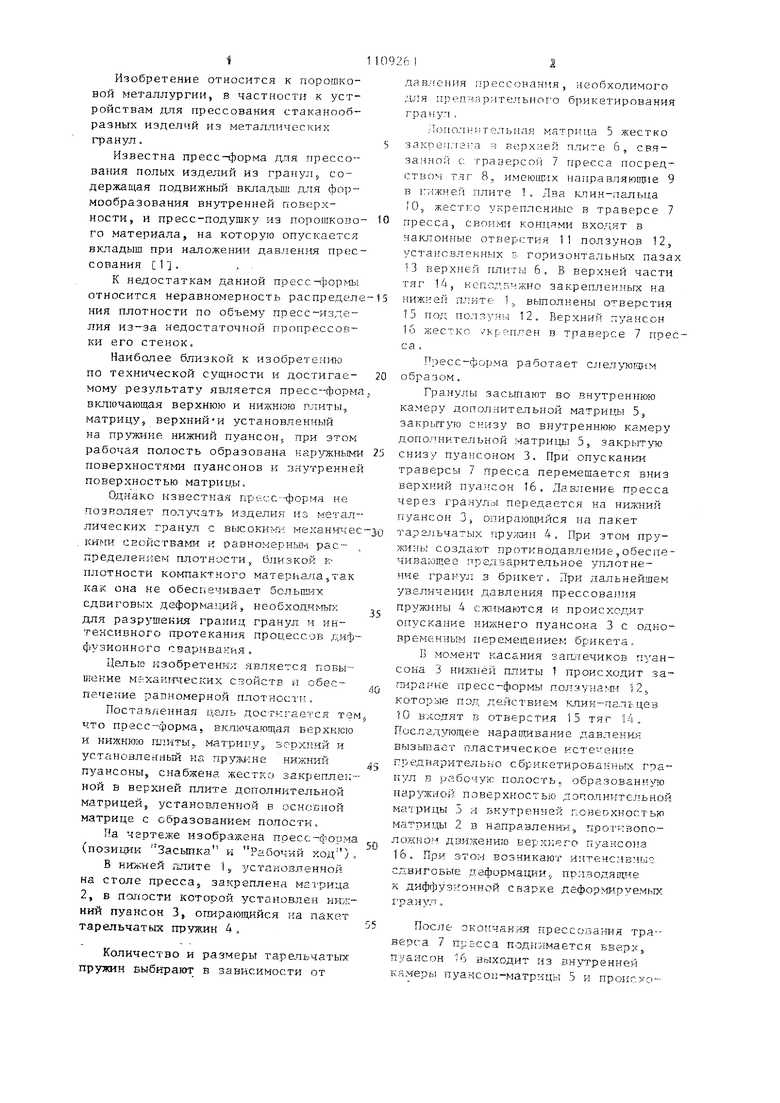

Таблица 1

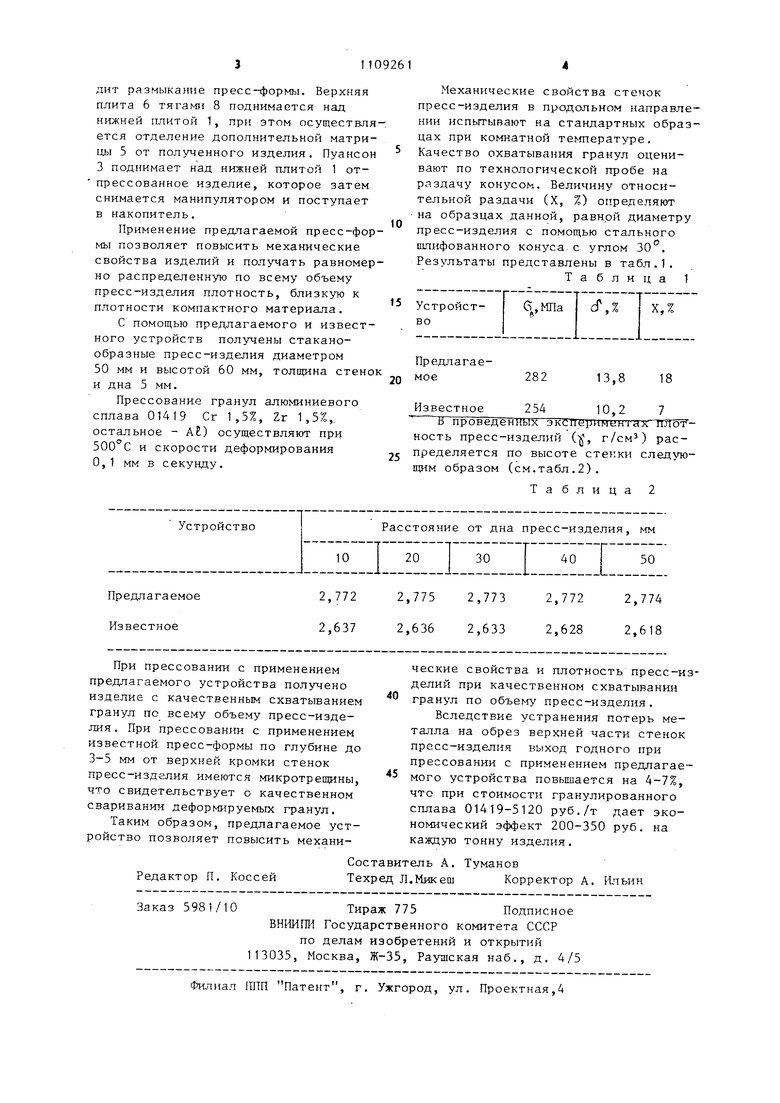

ность пресс-изделий {, г/см) распределяется по высоте стенки следующим образом (см.табл.2).

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ СТАКАНООБРАЗНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2449857C1 |

| Пресс-форма для прессования изделий из порошков | 1988 |

|

SU1694341A1 |

| СПОСОБ ОБЪЕМНОГО ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2014 |

|

RU2572268C1 |

| СПОСОБ НЕМОНОТОННОГО ДЕФОРМИРОВАНИЯ АНИЗОТРОПНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2021 |

|

RU2781869C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2012 |

|

RU2510308C1 |

| Пресс-форма для прессования порошковых изделий с полостью | 1988 |

|

SU1547950A1 |

| Способ прессования изделий из порошкообразного материала | 1987 |

|

SU1475772A2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2006 |

|

RU2335400C2 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2006 |

|

RU2327574C1 |

| Пресс для формования изделий из термореактивных материалов | 1979 |

|

SU859184A1 |

ПРЕСС-ФОРМА, включающая верхнюю и нижнюю плиты, матрицу, верхний и установленный на нижний пуансоны, отличающаяся тем, что, с целью повышения механических свойств и обеспечения равномерной плотности, она снабжена жестко закрепленной в верхней плите дополнительной матрицей, установленной в основной матрице с образованием полости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПРЕССФОРМА ДЛЯ ПРЕССОВАНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХИЗДЕЛИЙ | 0 |

|

SU208958A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прессформа для прессования порошковых изделий с полостью | 1980 |

|

SU929326A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-23—Публикация

1983-05-27—Подача