fpue.1

Изобретение относится к технике измерения масс и может быть использовано для определения массы сьшучих материалов при транспортировке их ленточными конвейерами.

Целью изобретения является повы шение точности измерения массы

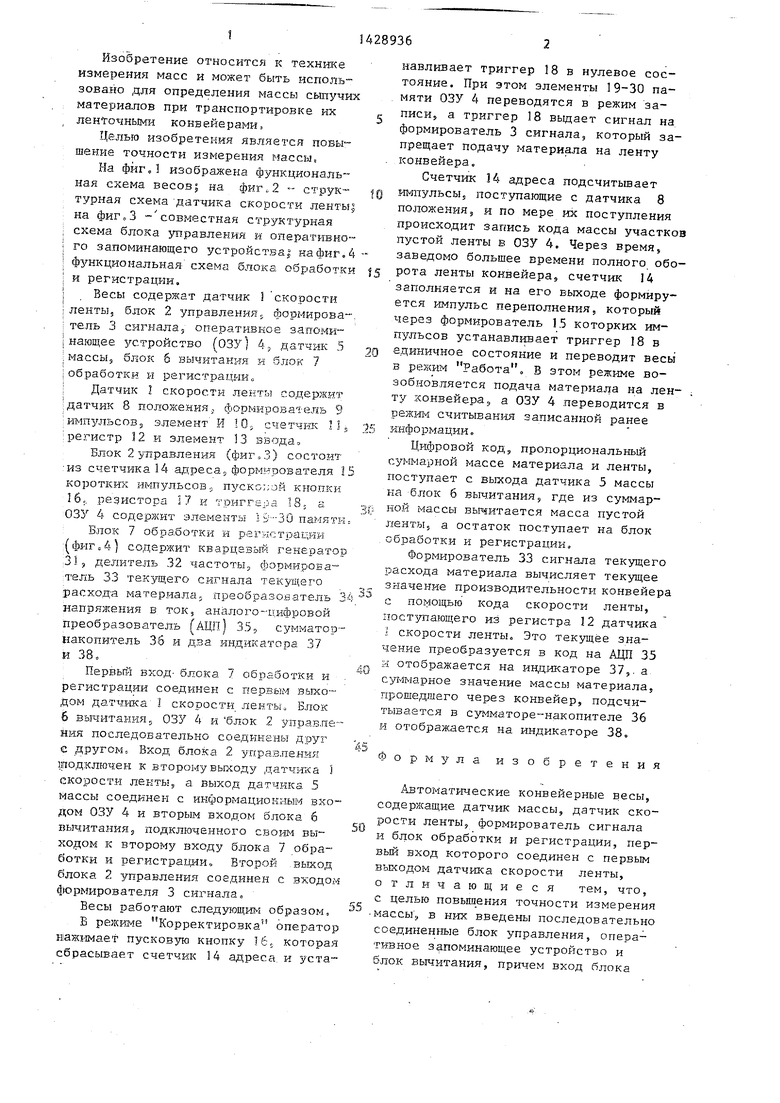

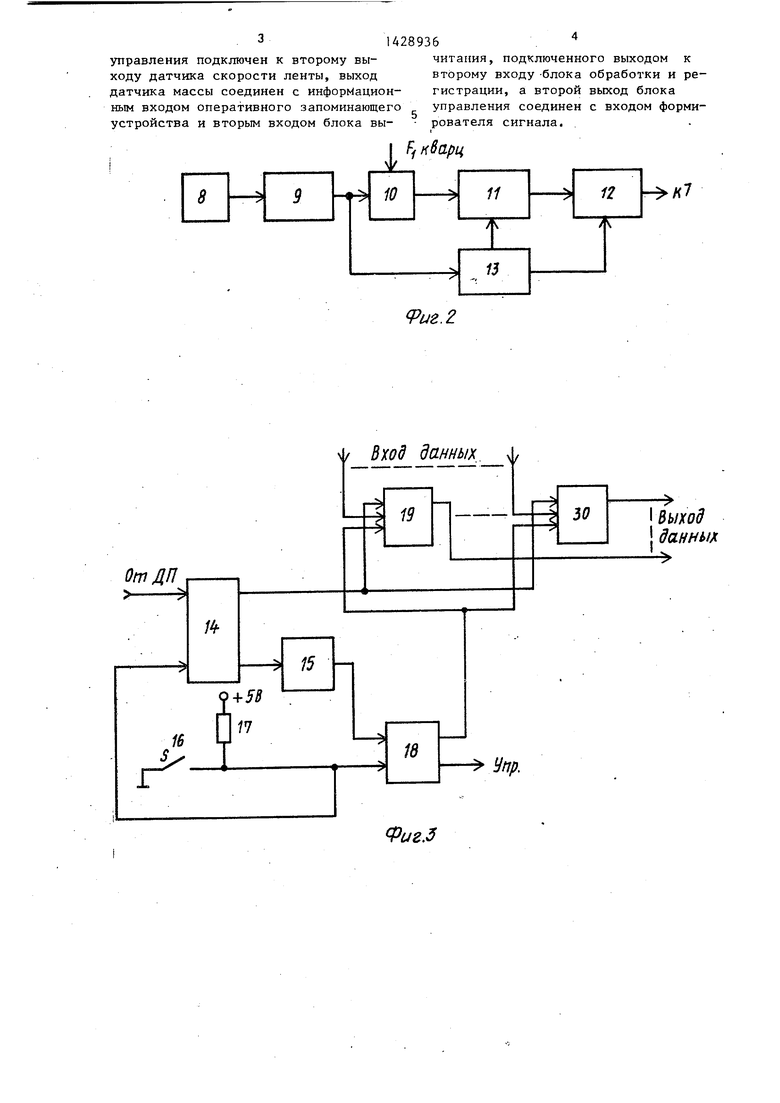

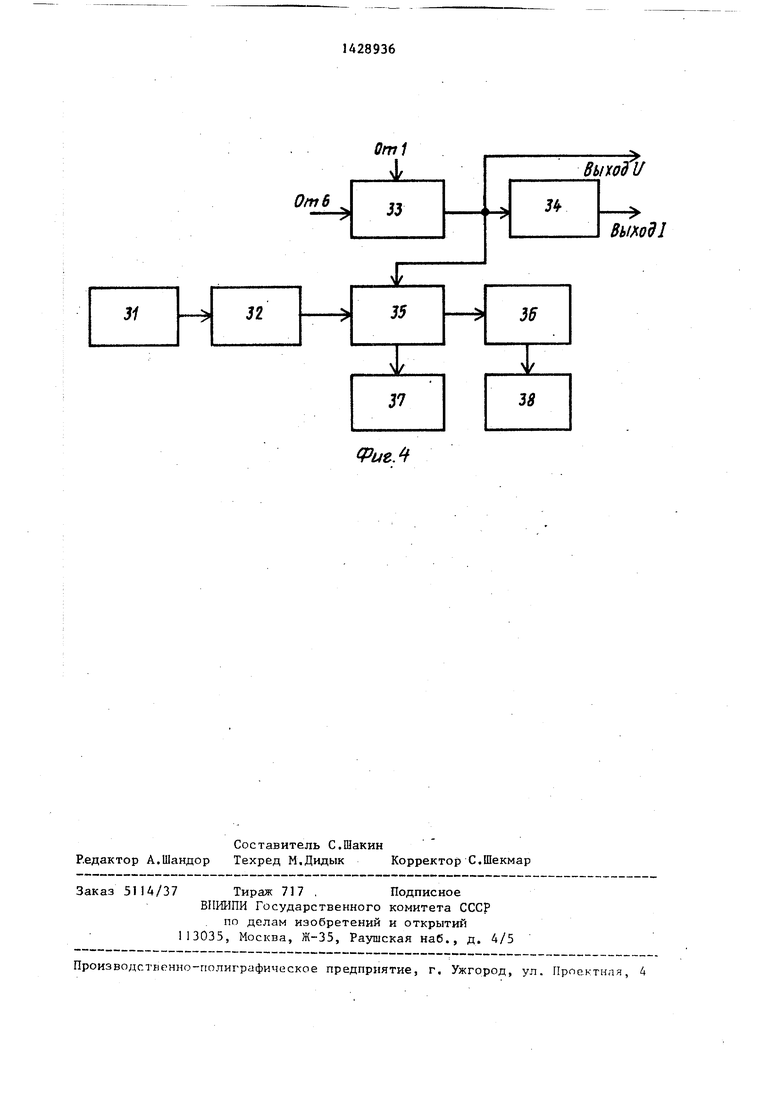

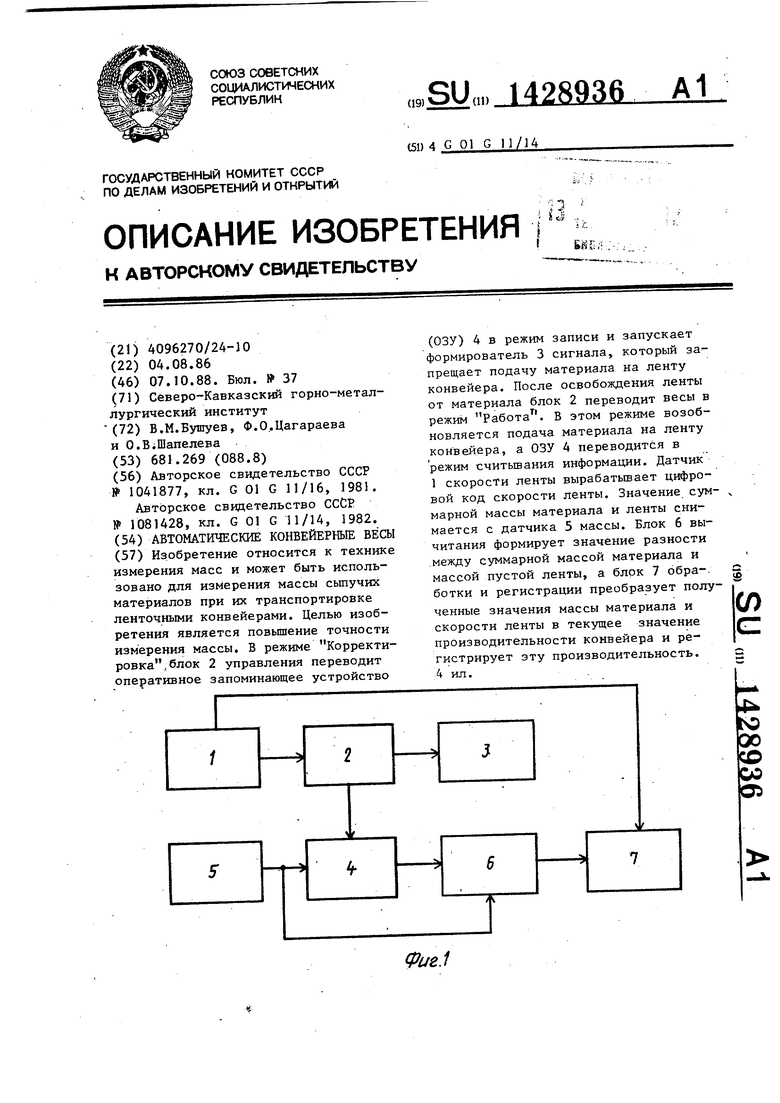

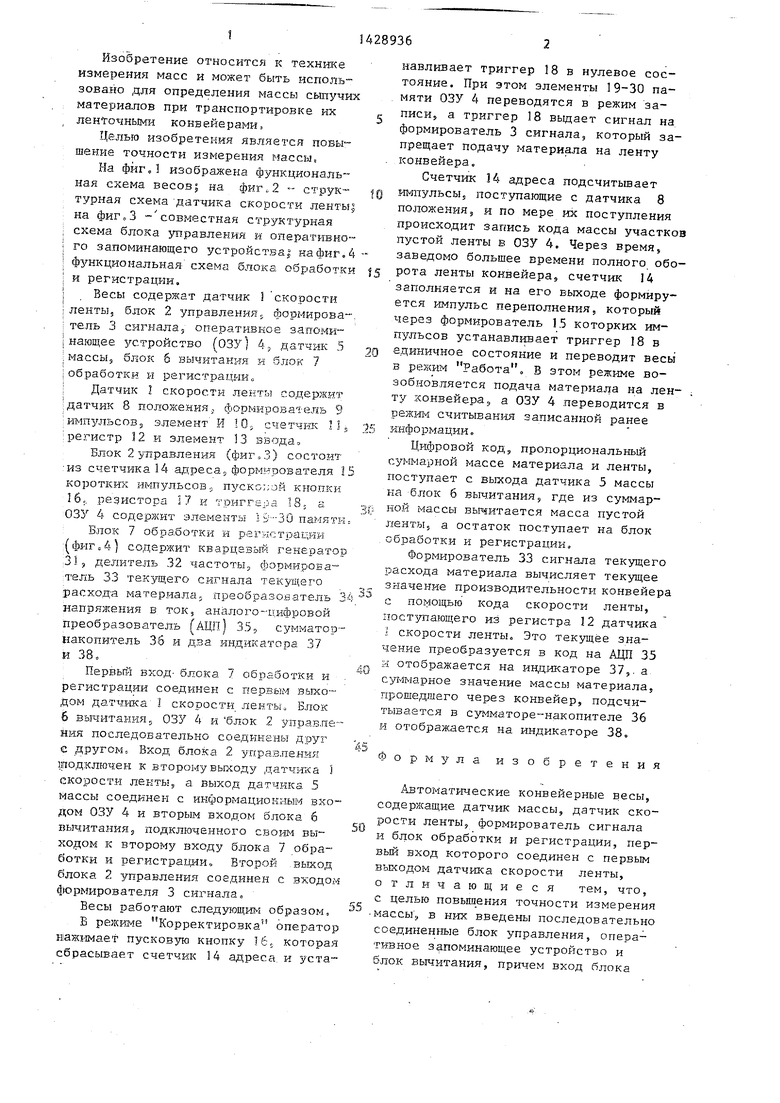

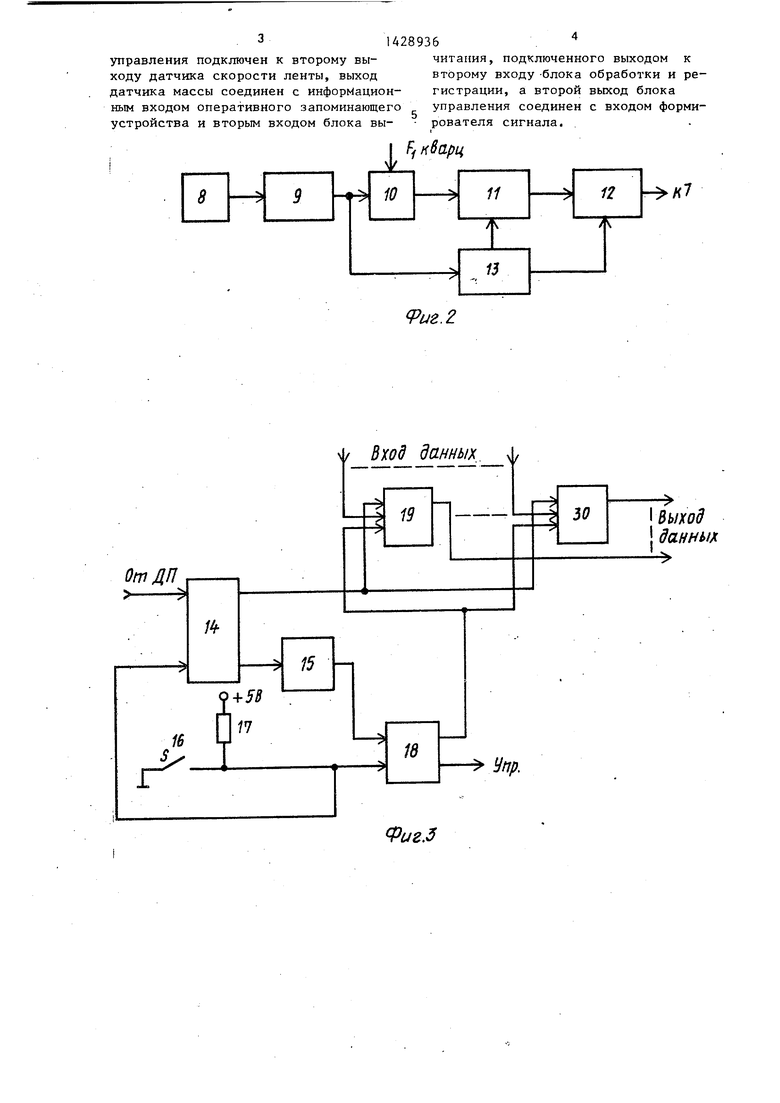

На фиГо изображена функциональная схема весов; на фиг,2 - структурная схема датчика скорости ленты| на фиг.З совместная структурная схема блока управления н оперативного запоминающего устройства| на фиг.4 функциональная схема блока обработки и регистрации.

Весы содержат датчик 1 скорости ленты, блок 2 управления формирова-. тель 3 сигнала, оперативкое запоминающее устройство (ОЗУ) 4;. датчик 5 :массы, блок б вычитания и блок 7 (обработки и регистрации i Датчик I скорости ленты содержит датчик 8 положения., формирователь 9 итмпульсовэ элемент И lOj счетчик П., :регистр 12 и элемент 13 вводао

Блок 2 управления (фиг,3) состоит из счетчика 14 а среса, формирователя 15 короткшс импульсов, пуско;;ой кнопки 36,. резистора 17 и триггера IS; а ОЗУ 4 содержит элементы 1&-30 памяти,

Блок 7 обработки и регкстрацр1и ;(фиг.4) содержит кварцевьга генератор делитель 32 частоты формирова:тель 33 текущего сигнала текущего расхода материала, преобразо.аатель 3 напряжения в ток, аналого-цифровой преобразователь АЦП 35 сумматор- накопитель 36 и два индикатора 37 и 38.

Первый вход- блока 7 обработки и регистрации соединен с пер.вым в.ыхо- дом датчика I скорости лентьи Блок б вычитания5 ОЗУ 4 и блок 2 управления последовательно соединены друг с другом Вход блока 2 управлен.ия шодключен к второму выходу датчика J скорости ленты, а выход датчржа 5 нассы соединен с информационным входом ОЗУ 4 и вторым входом блока 6 вычитания 5 подключенного своШ вы- кодом к второму входу блока 7 обработки и регистрации., Второй выход блока 2 управления соединен с входом формирователя 3 сигнала.

Весы работают следующш-; образом, Б режшуге Корректировка оператор нажимает пусковзта кнопку 16; которая сбрасьшает счетчик 14 адреса, и уста

-

4

15

20

35

t2 . 1. J

40

навливает триггер 18 в нулевое состояние. При этом элементы 19-30 па- . мяти ОЗУ 4 переводятся в режим за- пиcи а триггер 18 выдает сигнал на. формирователь 3 сигнала, который запрещает подачу материала на ленту конвейера.

Счетчик 14 адреса подсчитьшает И1-1пульсы5 поступающие с датчика В положенияэ и по мере их поступления происходит запись кода массы участков ПУСТО.Й ленты в ОЗУ 4. Через время, заведомо большее времени полного оборота ленты конвейера, счетчик 14 заполняется и на его выходе формируется импульс переполнения, который через формирователь 15 которких импульсов устанавливает триггер 18 в е.диничное состояние и переводит весы в режим Работа,, В этом режиме во- зобнов..пяется подача материала на ленту конвейераэ а ОЗУ 4 переводится в режшч считывания записанной ранее информации.

Цифровой код, пропорциональный суммарной массе материала и ленты, поступает с выхода датчика 5 массы на блок 6 вычитания, где из суммарной массы вычитается масса пустой ленты, а остаток пос.тупает на блок обработки и регистрации.

Формирователь 33 сигнала текущего расхода материала вычисляет текущее Зг ачение производительности конвейера с помощью кода скорости ленты, пост шающего из регистра 12 датчика . скорости ленты. Это текущее значение преобразуется в код на АЦП 35 отображается на индикаторе 37,. а суммарное значение массы материала, прошедшего через конвейер, подсчитывается в сумматоре-накопителе 36 и отображается на индикаторе 38.

Формула изобретения

Автоматические конвейерные весы, содержащие датчик массы, датчик скорости ленты, формирователь сигнала и блок обработки и регистрации, первый вход которого соединен с первым выходом датчика скорости ленты, отличающиеся тем, что, с целью повьшзения точности измерения массы, в них введены последовательно соединенные блок управления, оперативное запоминающее устройство и блок вычитания, причем вход блока

управления подключен к второму выходу датчика скорости ленты, выход датчика массы соединен с информационным входом оперативного запоминающего устройства и вторьп входом блока выо

428936

читапия, подключенного выходом к второму входу -блока обработки и регистрации, а второй выход блока управления соединен с входом формирователя сигнала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения производительности ленточного конвейера и устройство для его осуществления | 1982 |

|

SU1167439A1 |

| Конвейерные весы | 1987 |

|

SU1569574A1 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ПАРАМЕТРОВ НИСТАГМА | 1992 |

|

RU2069966C1 |

| Измеритель частоты | 1989 |

|

SU1691768A1 |

| МНОГОКАНАЛЬНАЯ СИСТЕМА ДЛЯ РЕГИСТРАЦИИ ФИЗИЧЕСКИХ ВЕЛИЧИН | 1991 |

|

RU2037190C1 |

| УСТРОЙСТВО ДЛЯ МАГНИТОТЕРАПИИ И ДАТЧИК НА ПАЛЕЦ ДЛЯ РЕГИСТРАЦИИ КРОВЕНАПОЛНЕНИЯ СОСУДОВ | 1992 |

|

RU2072877C1 |

| МОНОИМПУЛЬСНАЯ РАДИОЛОКАЦИОННАЯ СИСТЕМА | 2019 |

|

RU2713624C1 |

| Устройство для измерения массы и управления потоком сыпучего материала | 1987 |

|

SU1525475A1 |

| ЦИФРОВОЙ ДАЛЬНОМЕР | 1992 |

|

RU2069003C1 |

| Устройство для регистрации цифровой информации | 1986 |

|

SU1386915A2 |

Изобретение относится к технике измерения масс и может быть использовано для измерения массы сьшучих материалов при их транспортировке ленточными конвейерами. Целью изобретения является повышение точности измерения массы. В режиме Корректировка, блок 2 управления переводит оперативное запоминающее устройство (ОЗУ) 4 в режим записи и запускает формирователь 3 сигнала, который прещает подачу материала на ленту конвейера. После освобождения ленты от материала блок 2 переводит весы в режим Работа. В этом режиме возобновляется подача материала на ленту конвейера, а ОЗУ 4 переводится в режим считьшания информации. Датчик 1 скорости ленты вырабатывает цифровой код скорости ленты. Значение суммарной массы материала и ленты снимается с датчика 5 массы. Блок 6 вычитания формирует значение разности между суммарной массой материала и массой пустой ленты, а блок 7 обра-, ботки и регистрации преобразует полученные значения массы материала и скорости ленты в текущее значение производительности конвейера и регистрирует эту производительность. 4 ил.. (С ел Ю 00 со СлЭ О5

I /у fiSufjt4

9иг.г

иг.б

| Способ определения производительности конвейера и суммарного веса материала и конвейерные весы | 1982 |

|

SU1041877A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматические конвейерные весы | 1983 |

|

SU1081428A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-10-07—Публикация

1986-08-04—Подача