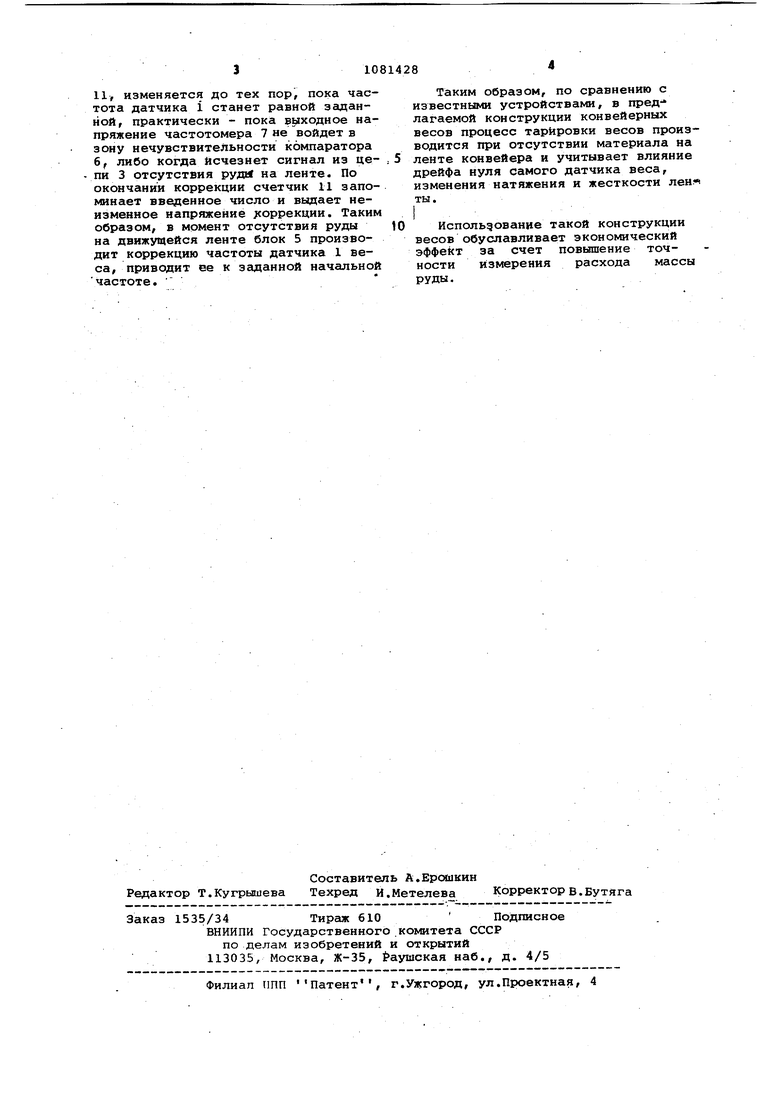

Изобретение относится к весоизме рительной технике и может быть использовано для измерения расхода ма сы потока твердых сыпучих материалов . Известны конвейерные весы, содер жаадие платформу, датчики веса, скорости, итоговый счетчик, блок перемножения, кварцевый генератор, блок установки нуля, вычитатель 1. Наиболее близким к изобретению по технической сущности являются конве йерные весы, содержащие частотный датчик веса, датчик скорости, блок автоматической коррекции и блок обработки и регистрации расхода руды, один вход которого связан с выходом датчика веса, а другой - с вы ходом датчика скорости 2. Недостатком известных весов явля ется сравнительно низкая точность измерения, обуславливаемая недостаточной точностью процесса тарировки валов. Целью изобретения является повыш ние точности измерения за счет конт роля начала процесса тарировки весов . Поставленная цель достигается тем что автоматические .конвейерные весы содержащие частотный датчик веса, датчик скорости ленты, блок автоматической коррекции и блок обработки и регистрации расхода руды, один вход которого связан с выходом датчика веса, а другой - с выходом дат чика скорости, снабжены устройством контроля отсутствия руды на ленте конвейера, а блок автоматической коррекции содержит реле времени, ге нератор, коммутатор, первый вход которого связан с первым управляющим входом блока обработки и регист рации расхода руды и первым выходом генератора, второй выход которого связан с входом реле времени, управляющий вход которого связан с выходом датчика отсутствия руды, а выход реле времени соединен с вторыми входами коммутатора и блока обработки и регистрации, цифроаналоговый преобразователь, выход которого связан с управляющим входом частотного датчика веса, частотомер, источник опорного напряжения н компаратор, один вход которого через частотомер связан с выходом датчика веса, другой вход - с источником опорного напряжения, а выход компаратора соединен с третьим входом коммутатора, выходы которого соединены с входами цифроаналогового преобразователя. На чертеже .изображена функциональ ная схема автоматических конвейерных весов. Конвейерные весы содержат частотный датчик 1 веса, датчик 2 скорости ленты, устройство 3 отсутствия руды на ленте конвейера, блок 4 обработки и регистрации расхода руды, блок 5 автоматической коррекции. При этом блок 5 автоматической коррекции включает в себя компаратор б, частотомер 7, коммутатор 8, реле 9 времени, тактовый генератор 10, реверсивный счетчик 11, входящий в состав цифроаналогового преобразователя 12 и источник 13 опорного напряжения. Автоматические конвейерные весы работают следующим образом. Сигнал датчика 1 веса в виде прямоугольных импульсов с частотой следования, прЬпорциональной приложенному к датчику 1 усилию от весовой платформыf поступает в блок 4 обработки и регистрации и в блок 5 автома,тической коррекции начальной частоты на вход частотомера 7, в котором импульсы выравниваются по амплитуде, проходят дифференцирующую цепоч у, детектируются и сглаживаются фильтром. На выходе частотомера 7 образуется напряжение, пропор-; циональное частоте сигнала датчика веса. Напряжение выхода частотомера 7 сравнивается на компараторе б постоянным опорным напряжением высокой стабильности, которое и определяет ; заданную частоту. Зона нечувствительности компаратора определяется глубиной положительной обратной связи операционного усилителя, входящего в его состав. При превышении (понижении) частоты датчика 1 веса заданной частоты более.чем на половину зоны нечувствительности компаратор выдает низкий (высокий) уровень напряжения - логический нуль (логическую единицу). Нуль соответствует пропуску через коммутатор 8 на реверсивный счетчик 11 импульсов вычитания, а единицы импульсов сложения. Счетчик 11 на выходах устанавливает код, соответствующий числу введенных единиц. Устройство 3 отсутствия руды на ленте конвейера выдает сигнал разрешения работы реле 9 времени лишь в том случае, если все питатели, загружающие конвейер, отключены, а ход ленты включен. Реле-Э дает точную выдержку времени для того, чтобы автоматическая коррекция нуля производилась -только при отсутствии руды на всей лЪнте включенного конвейера. По окончании задержки реле дает сигнал разрешения работы коммутатора 8 и импульсы проходят через него на вход сложения или вычитания счетчика 11 в зависимости от того, выше или ниже заданного значения частота датчика I веса. Выходное напряжение цифроаналогового преобразователя 12, в состав которого входит реверсивный счетчик 3 10814 11, изменяется до тех пор, пока частота датчика 1 станет равной заданной, практически - пока вьлходное напряжение частотомера 7 не войдет в зону нечувствительности компаратора 6, либо когда исчезнет сигнал из це-;5 пи 3 отсутствия рудиГ на ленте. По окончании коррекции счетчик 11 запоминает введенное число и выдает неизменное напряжение ;(оррекции. Таким образом, в момент отсутствия рудыЮ на движущейся ленте блок 5 производит коррекцию частоты датчика 1 веса, приводит ее к заданной начальной частоте. 8 Таким образом, по сравнению с известными устройствами, в пред лагаемой конструкции конвейерных весов процесс тарировки весов производится при отсутствии материала на ленте конвейера и учитывает влияние дрейфа нуля самого датчика веса, изменения натяжения и жесткости лен-ч ты. j Использование такой конструкции весов обуславливает экономический эффект за счет повышение точмости измерения расхода массы руды.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МАГНИТНОЙ ВОСПРИИМЧИВОСТИ РУДНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2006046C1 |

| Устройство для погрузки сыпучих материалов в железнодорожные транспортные средства | 1978 |

|

SU768735A1 |

| Конвейерные весы | 1980 |

|

SU892223A2 |

| Конвейерные весы | 1980 |

|

SU885817A1 |

| Автоматические конвейерные весы | 1974 |

|

SU491836A1 |

| Автоматические конвейерные весы | 1976 |

|

SU661253A1 |

| Устройство для загрузки бункеров стекольной шихтой | 1990 |

|

SU1724553A1 |

| Конвейерные весы | 1987 |

|

SU1569574A1 |

| Электронные конвейерные весы с непрерывным контролем точности | 1980 |

|

SU943534A1 |

| Адаптивная система для активного контроля размеров деталей | 1981 |

|

SU998091A1 |

АВТОМАТИЧЕСКИЕ КОНВЕЙЕРНЫЕ ВЕСЫ, содержащие часто.тщлй датчик веса, датчик скорости ленты, блок автоматической коррекции и блок обработки и регистрации расхода руды, один вход которого связан с выходом датчика веса, а другой с выходом датчика скорости, отличающиеся тем, что, с целью повышения точности измерений за счет контроля начала процесса тарировки весов, они снабжены устройством контроля отсутствия руды на ленте конвейера, а блок автоматической i коррекции содержит реле времени, генератор, коммутатору первый вход которого связан с первым управляющим входом блока обработки и регистрации расхода руды и первйм выходом генератора, второй выход которого связан .с входом реле времени, управляющий вход которого связан с выходом датчика отсутствия руды, а выход реле времени соединен е вторыми входами ко1 «утатора и блока обработки и регистрации, цифроаналоговый преобразоч ватель, выход которого связан с управляющим входом частотного датчика веса, -частотомер, источник опорного напряжения и компаратор, один вход V) которого через частотомер связан с выходом датчика веса, другой входс источником опорного напряжения, а выход компаратора соединен с треть-Q им входом коммутатора, выходы которого соединены с входами цифроаналогового преобразователя. 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматические конвейерные весы | 1976 |

|

SU661253A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Весизмерительное устройство | 1975 |

|

SU582462A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| (прототип). | |||

Авторы

Даты

1984-03-23—Публикация

1983-03-24—Подача