j- Изобретение относится к усовер- 1пенствовэнному способу получения хлористого аллила, являющегося полупродуктом в производстве эпихлоргидрина и глицерина.

Целью изобретения является ускорение стабилизации параметров работы :реактора и ректификационной колонны 1И уменьшение образования угля и смо- {лообразных продуктов в реакционной ;зоне на начальном этапе процесса хло- }рирования,

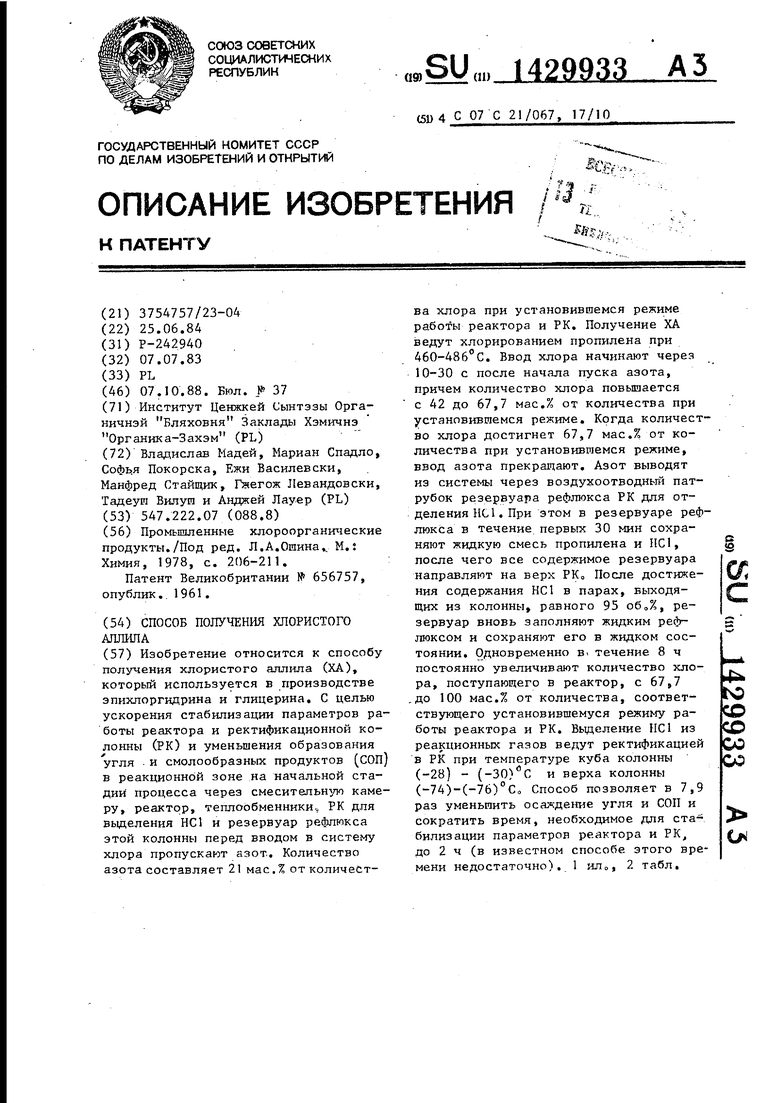

Пример .Установку для полу- учения хлористого аллила перед запус- ком наполняют осушенным пропиленом с ;максимальной влажностью 5 ппм, осуществляя принудительную циркуляцию пропилена интенсивностью 10,500 кг/ч i Регулируя обогрев в печи 1, темпе- :ратуру пропилена, подаваемого в реактор 3 через смеситель 2, поддерживают на уровне 270 С. Погле охлаждения в i теплообменниках 4 и 5 пропилен под- вергают частичной конденсации в теп- лообменниках 6 и разделяют на две фазы D резервуаре 7, в котором уровень жидкости составляет 50% заполнения. Газовая фаза автоматически (самостоятельно) , а жидкая фаза при подаче на сосом 8 поступают в колонну 9, в перегонном кубе которой уровень жидкого пропилена составляет около 50% заполнения.

Пары, полученные наверху этой ко- лонны, нагнетают в компрессоре 10 и подвергают конденсации в обменнике 11. Жидкий пропилен стекает в резервуар .12, в котором уровень составляет около 50% заполнения, а потом возвращается на верх колонны. Тепло в эту колонну подводят из испарителя 13, через который при помощи насоса 14 циркулирует отвар. Часть отвара направляют в колонну 15, в пе регонном кубе которой уровень состав ляет около 50% заполнения.

Пары, полученные на верху колонны подвергают частичной конденсатдии, в теплообменнике 16, откуда конденсат стекает в резервуар 17, в котором уровень составляет около 50% заполнения, Неорошенную часть пропилена подвергают повторной циркуляции в реакторной системе. Поддерживая температуру пропилена, уходящего из печи 1, на уровне 270 С, начинают правильный запуск установки путем пода

5 0

г д

0

с

чи притока азота через трубопровод В в количестве 650 кг/ч, что составляет 2Г мас.% от потока хлора в установившемся режиме работы установки, а через 10-30 с - путем подачи притока хлора в смеситель 2 через трубопровод С с заданной интенсивностью течения 1300 кг/ч (42 масо% от потока в установившемся режиме работы).

Одновременно течение азота и хлора продолжалось 20 с, а после достижения интенсивности течения хлора 2100 кг/ч (67,7% от потока в установившемся режиме работы) приток азота закрыТоС момента введения хлора в реакторной системе резко возрастает температура После истечения 5 мин Tei-тература пропилена, уходящего из печи 1, на входе в смеситель М-2 достигает значения В реакторе 3 температура возрастает до 460°С, а температура пропилена, уходящего из теплообменника 4, достигает 275°С, Б Э.ТО время через трубопровод А начинают подачу осушенного пропилена в количестве, обеспечивающем поддержание интенсивности циркуляции пропилена на уровне 10,500 кг/Чо Послереак- циопную смесь, уходящую из теплообменника 4, охлаждают в теплообменнике 5, а потом подвергают частичной конден- сащш в .обменнике 6 и разделяют на две фазы в резервуаре 7 Газовая фаза самостоятельно, а жидкая фаза при нагнетании насосом 8 поступают в ко- лонну 9. Пары, полученные на верху колонны, нагнетают в компрессоре 10 и подвергают частичной конденсации в обменнике 11

После истечения 1-2 мин с момента введения хлора начинается понижение температуры на верху колонны, что является свидетельством возникновения хлористого водорода в парах

С этого момента в течение около 20 мин в рефлюксном бачке 12 поддерживают уровень жидкости и по трубопроводу D выпускают газы с такой интенсивностью, чтобы на верху колонны поддержать постоянное давление величиной около 0,16 Ша Затем рефлюкс- ный бачок 12 полностью опорожняют и вновь наполняют до уровня, обеспечивающего устойчивук регулировку работы колонны только после достижения 95 обо% хлористого водорода в парах из колонны, что соответствует темпег- ратуре пика около -71 С„ Отвар из колоннь циркулирует через испаритель 13 ппи помощи насоса 14 Часть отвара питает колонну 15,

Пары, полученные на верху колон- ны 15 и содержащие пропилен и небольшое количество хлористого водорода, подвергают частичной конденсации в обменнике 16о Они стекают в резервуар 17, откуда жидкая фаза истекает в виде орошения на верх колонны, а газовая фаза возвращается в реакторную систему и подвергается повторной циркуляциио Отвар из колонны, являю- .щийся сырым хлористым аллилом, подвергают циркуляции черев испаритель.. 18 при помощи насоса 19о Часть отва- ра питает колонну 20,

Пары, полученные на верху колонны 20 и содержащие легкие хлорпроизвод- ные СЗ и небольшое количество хлористого алкила, подвергают конденсации в обменнике 21, они стекают в резервуар 22, откуда чдсть жидкости возвращается в колонну в виде орошения, а остаток через трубопровод Е отводится наружу установки. Отвар из колонны, содержащий хлористый аллил и тяжелые хлорпроизводные СЗ, циркулирует через испаритель 23 при помощи насоса 24о Часть отвара питает колонну 25

Пары, полученные на верху колонны 25 и являющиеся чистьм хлористым аллилом, подвергаются конденсации в обменнике 26 и стекают в резервуар 27, откуда часть жидкости возвращается в колонну в виде орошения, а остаток по трубопроводу F отводится наружу установки. Отвар, получаемый в колонне, содержащий тяжелые хлорпроизводные СЗ и небольшое количество хлористого аллила, подвергается циркуляции через испаритель 28 при помощи насоса 29 Избыток отвара по трубопроводу G отводится наружу установкио Через 2 ч с момента выделения хлора в реакторную систему на верхние колонны 9 достигается температура от -74, до -75 С, а в перегонном кубе этой колонны - от -28 до -30°Сс, В этих условиях « верхнем продукте колонны содержание хлористого водорода: составляет свыше 98,5 об,%, а в нижнем продукте - меньше чем 0,4 масД Эти условия отвечают стабильной работе реактора.

Через несколько часов течение хлора постепенно увеличивают до оптимальной величины 3100 кг/ч с достижением

в реакторе температуры на уровне 485 С, В этих условиях осуществл ет- ся синтез хлористого аллила с подачей по трубопроводу А свежего пропилена в количестве около 1800 кг/ч и отводом по трубопроводу D хлористого водорода в количестве 1400 кг/ч при содержании в потоке около 99% НС1, а

0 также по трубопроводу - хлористого аллила в количестве около 2600 кг/ч при содержании в потоке около 98,5% CjHjClo Содержание 2-хлорпропана в отваре колонны 9 ниже, чем 0,7 мас„%,

5 а в отваре колонны 15 находится в пределах 1,5-2,5 масо%о

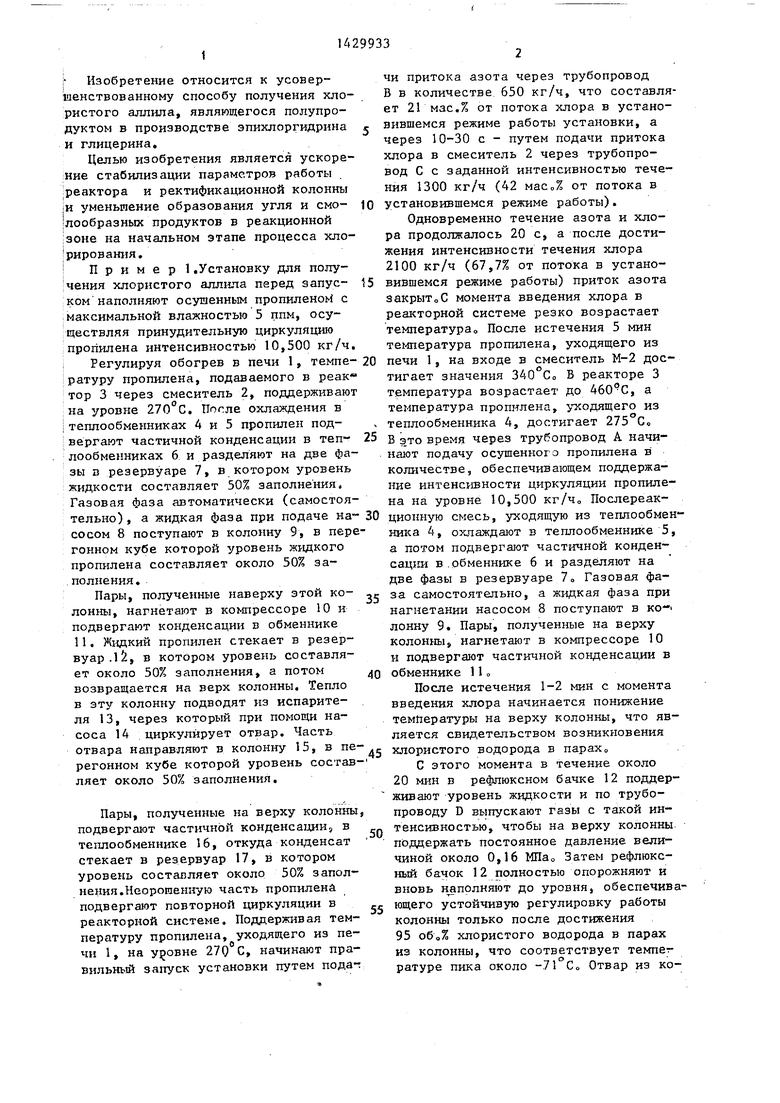

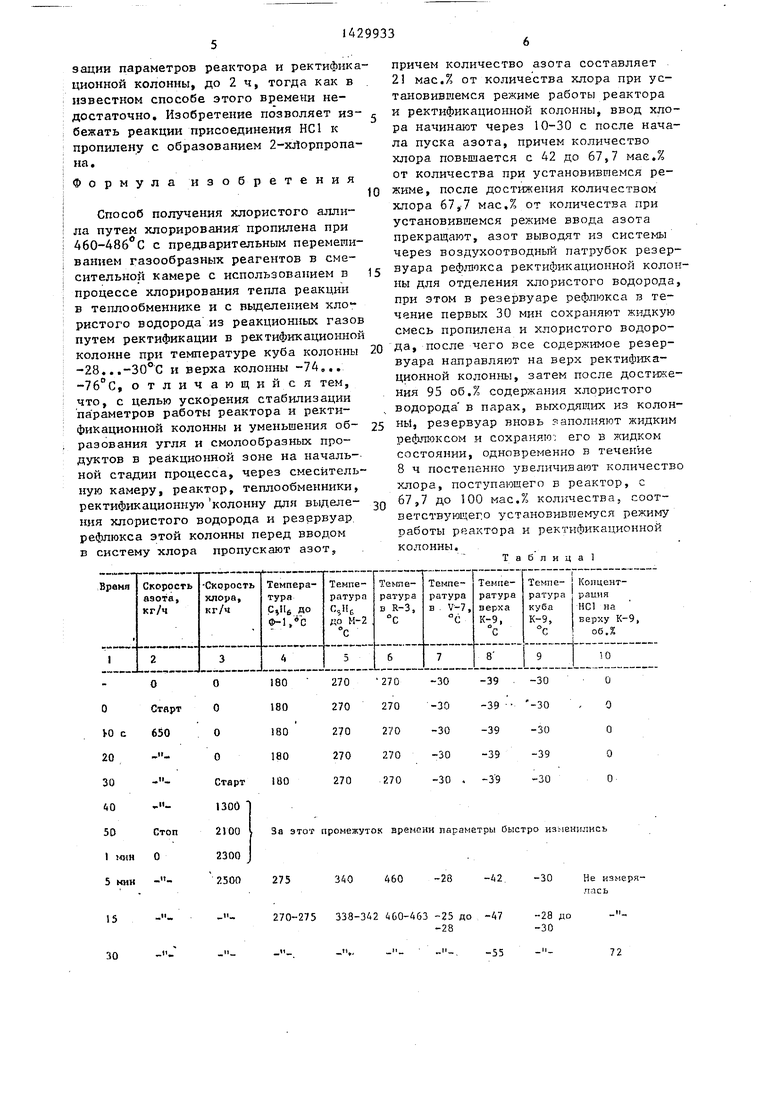

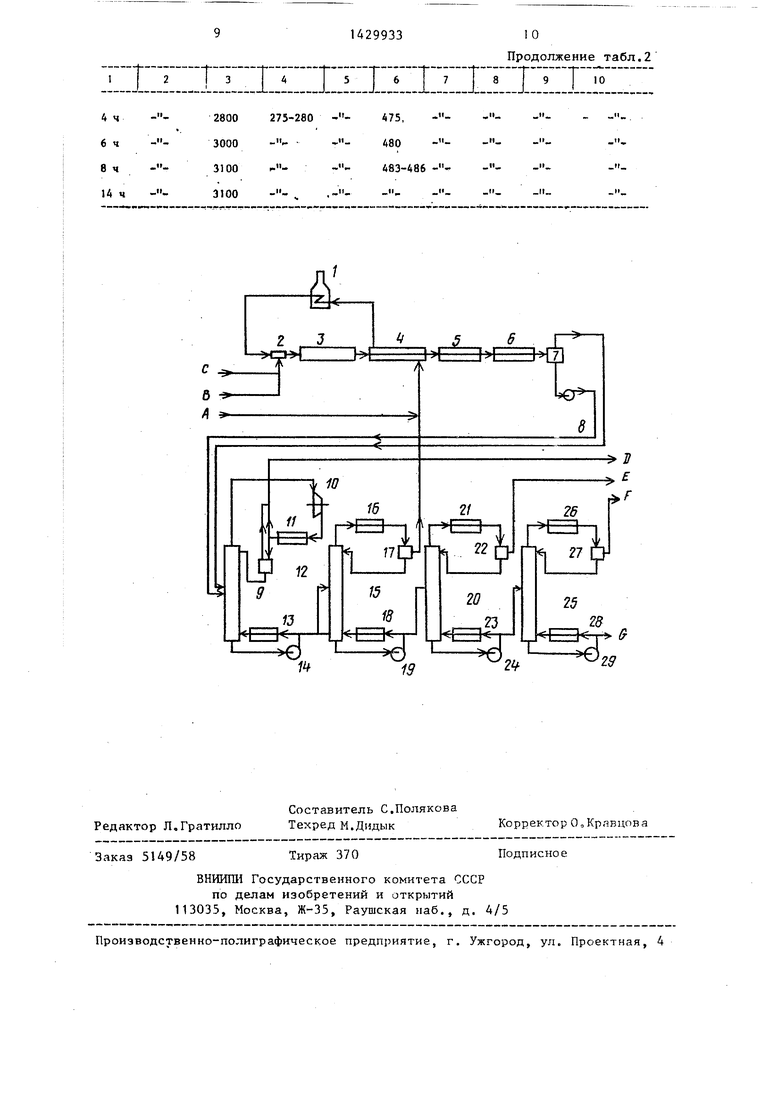

В табЛо указан ход изменений па рйметров реакторной системы и колонны для вьщеления хлористого водорода

Q во время запуска установки, проводимого предлагаемым методом,

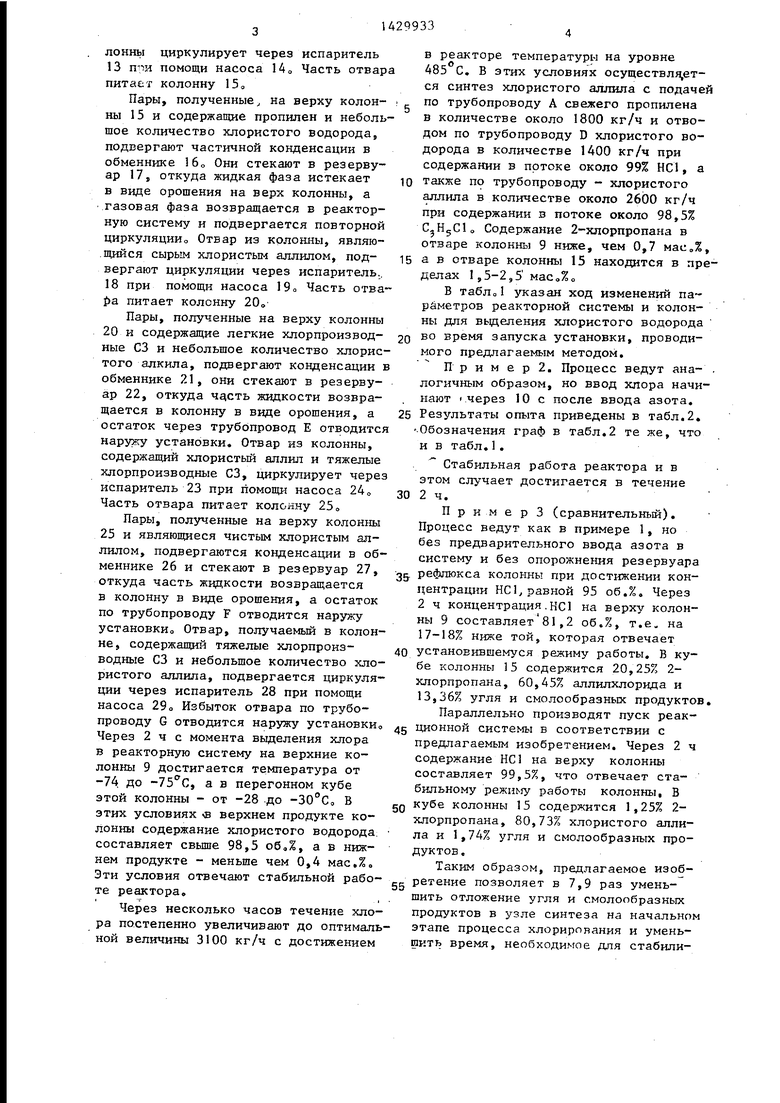

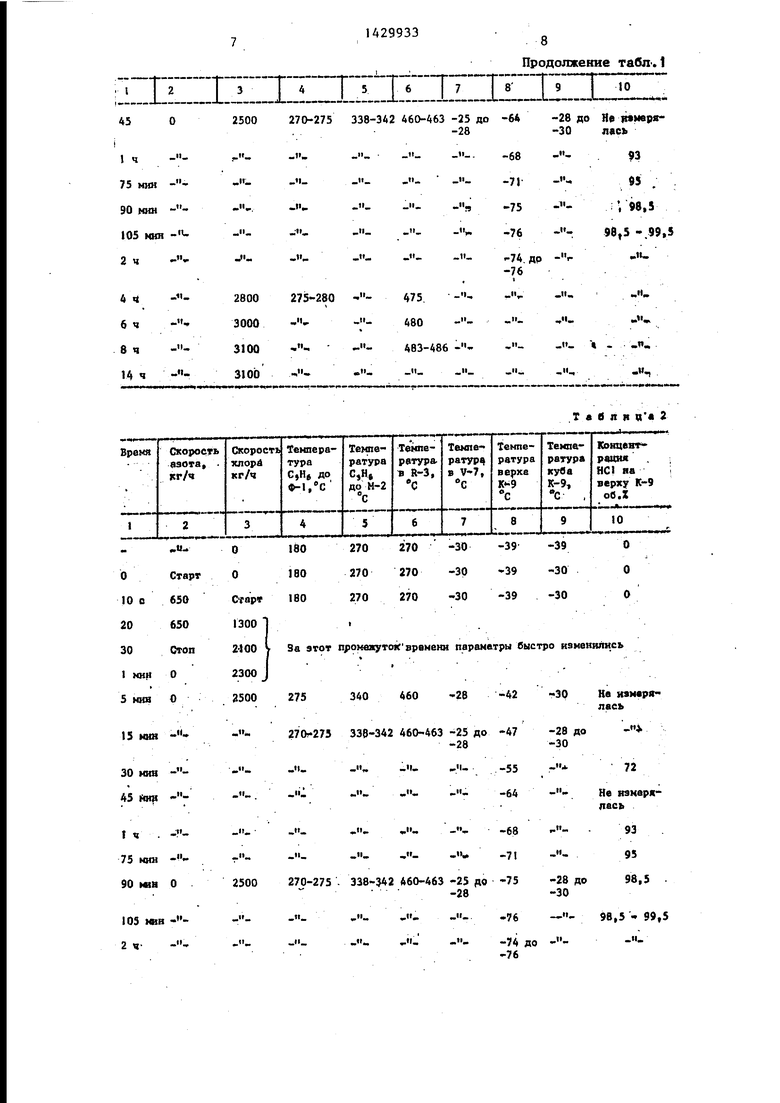

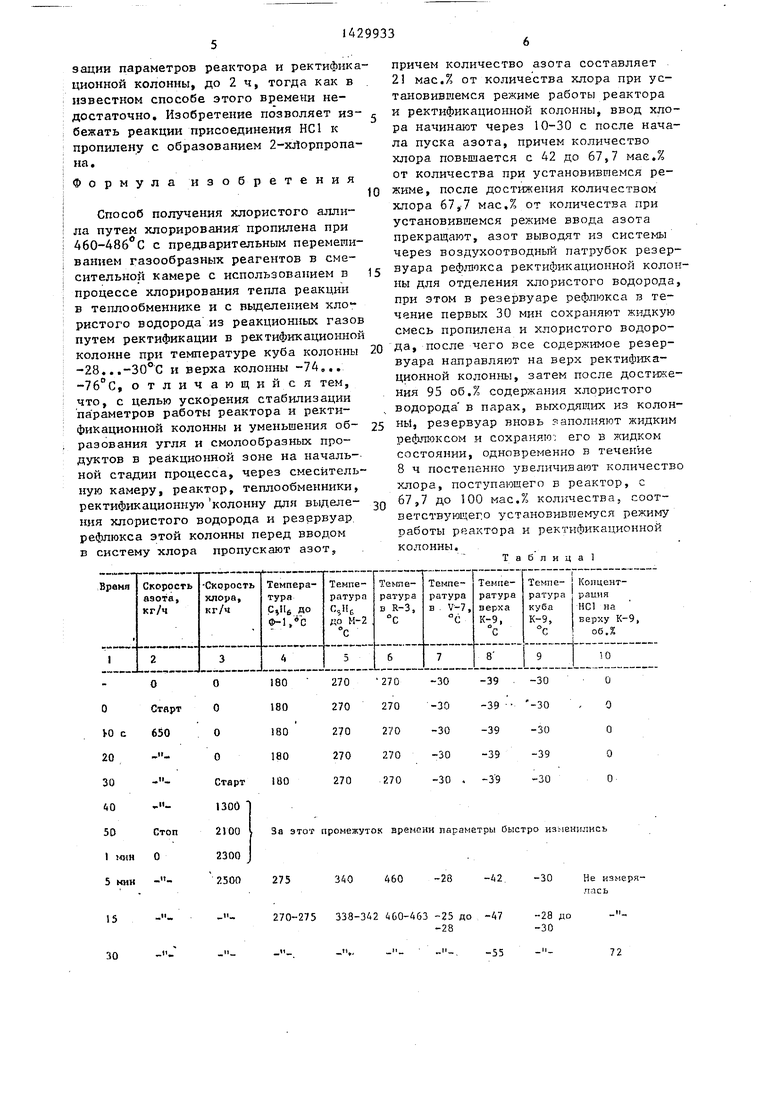

П р и м е р 2. Процесс ведут ана- , логичным образом, но ввод хлора начинают «через 10 с после ввода азота.

5 Результаты опыта приведены в табл.2, Обозначения граф в табл,2 те же, что и в табл,1,

Стабильная работа реактора и в этом случает достигается в течение

0 2 ч,

П р и м е р 3 (сравнительный). Процесс ведут как в примере 1, но без предварительного ввода азота в систему и без опорожнения резервуара

& рефлюкса колонны при достижении концентрации исправной 95 об,%. Через 2 ч концентрация.НС1 на верху колонны 9 составляет 81,2 об.%, т.е, на 17-18% ниже той, которая отвечает

0 установившемуся режиму работы, В кубе колонны 15 содержится 20,25% 2- хлорпропана, 60,45% аллилхлорида и 13,36% угля и смолообразных продуктов, Параллельно производят пуск реак5 ционной системы в соответствии с предлагаемым изобретением. Через 2 ч содержание НС1 на верху колонны составляет 99,5%, что отвечает стабильному режиьгу работы колонны, В

Q кубе колонны 15 содержится 1,25% 2- хлорпропана, 80,73% хлористого аллила и 1,74% угля и смолообразных продуктов.

Таким образом, предлагаемое изобg ретение позволяет в 7,9 раз уменьшить отложение угля и смолообразных продуктов в узле синтеза на начальном этапе процесса хлориронания и уменьшить время, необходимое для стабили

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бисфенола А | 1988 |

|

SU1799376A3 |

| Фильтрующий элемент | 1979 |

|

SU793359A3 |

| Способ очистки полиэфиров | 1973 |

|

SU524528A3 |

| Фильтр | 1979 |

|

SU971077A3 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРУГЛЕВОДОРОДОВ МЕТАНОВОГО РЯДА | 1996 |

|

RU2127245C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА БЕНЗИНОВОГО НАПРАВЛЕНИЯ | 2012 |

|

RU2479620C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2280010C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТИЛЕНЦИКЛОБУТАНКАРБОНИТРИЛА | 2000 |

|

RU2186764C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИФТОРХЛОРМЕТАНА | 1988 |

|

SU1587862A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 2002 |

|

RU2231519C1 |

Изобретение относится к способу получения хлористого аллила (ХА), который используется в производстве эпихлоргидрина и глицерина. С целью ускорения стабилизации параметров работы реактора и ректификационной колонны (РК) и уменьшения образования угля и смолообразных продуктов (СОП) в реакционной зоне на начальной стадии процесса через смесительную камеру, реактор, теплообменники, РК для выделения НС1 и резервуар рефлюкса этой колонны перед вводом в систему хлора пропускают азот. Количество азота составляет 21 мас,% от количества хлора при установившемся режиме работы реактора и РК. Получение ХА ведут хлорированием пропилена при 460-486°С. Ввод хлора начинают через 10-30 с после начала пуска азота, причем количество хлора повышается с 42 до 67,7 мас.% от количества при установившемся режиме. Когда количество хлора достигнет 67,7 мас.% от количества при установившемся режиме, ввод азота прекращают. Азот выводят из системы через воздухоотводный патрубок резервуара рефлюкса РК для отделения НС 1 . При этом в резервуаре рефлюкса в течение первых 30 мин сохраняют жидкую смесь пропилена и НС1, после чего все содержимое резервуара направляют на верх РКо После достижения содержания НС1 в парах, выходящих из колонны, равного 95 обо%, резервуар вновь заполняют жидким реф- люксом и сохраняют его в жидком состоянии. Одновременно в, течение 8 ч постоянно увеличивают количество хлора, поступающего в реактор, с 67,7 .до 100 мас.% от количества, соответствующего установившемуся режиму работы реактора и РК. Вьщеление НС1 из реакционных газов ведут ректификацией в РК при температуре куба колонны (-28) - (-30)с и верха колонны (-74)-(-76)°Со Способ позволяет в 7,9 раз уменьшить осаждение угля и СОП и сократить время, необходимое для стабилизации параметров реактора и РК, до 2 ч (в известном способе этого времени недостаточно). 1 ил, 2 табл. i о

зации параметров реактора и ректификационной колонны, до 2 ч, тогда как в известном способе этого времени недостаточно. Изобретение позволяет избежать реакции присоединения НС1 к пропилену с образованием 2-хЛорпропана. Формула

изобретения

Способ получения хлористого алли- ла путем хлорирования пропилена при 460-486 С с предварительным перемешиванием газообразных реагентов в смесительной камере с использованием в процессе хлорирования тепла реакции в теплообменнике и с выделегхием хлористого водорода из реакционных газов путем ректификации в ректификационной колонне при температуре куба колонны -28...-30°С и верха колонны -74,.. -76°С, отличающийся тем, что, с целью ускорения стабилизации па раметров работы реактора и ректификационной колонны и уменьшения об- раэования угля и смолообразных продуктов в реакционной зоне на начальной стадии процесса, через смесительную камеру, реактор, теплообменники, ректификационную колонну для выделе- ння хлористого водорода и резервуар рефлюкса этой колонны перед вводом в систему хлора пропускают азот.

180

270

За этот промежуток временя параметры быстро изменились

275

340

15 30

270-275 338-342 4GO-463 -25 до -47 -23 до - -28-30

-55

72

0

5 0 5 Q

причем количество азота составляет 21 мас.% от количества хлора при установившемся режиме работы реактора и ректификационной колонны, ввод хлора начинают через 10-30 с после начала пуска азота, причем количество хлора повышается с 42 до 67,7 мае.% от количества при установившемся режиме, после достижения количеством хлора 67,7 мас.% от количества при установившемся режиме ввода азота прекращают, азот выводят из системы через воздухоотводный патрубок резервуара рефлюкса ректификационной колонны для отделения хлористого водорода, при этом в резервуаре рефлюкса в течение первых 30 мин сохраняют Ж5здкую смесь пропилена и хлористого водорода, после чего все coдepЖIiмoe резервуара направляют на верх ректификационной колонны, затем после достижения 95 об.% содержания хлористого водорода в парах, выходящих из колон- нЫ, резервуар вновь заполняют жидким рефлюксом и сохраняю-j его в жидком состоянии, одновременно в течение 8 ч постепенно увеличивают количество хлора, поступающего в реактор, с 67,7 до 100 мас,% количества, соответствующего установившемуся режиму работы реактора и ректификационной

колонны.

т а б л и ц а 1

270

-30

-39

-30

о о о о

460

-20

-А2. -30 Не измеря-55

72

1429933

Продсрлжение таблч 1

1429933

/

Редактор Л.Гратилло

Составитель С.Полякова Техред М.Дндык

Заказ 5149/58

Тираж 370

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

19

2i

29

Корректор ОсКр.чвцова

Подписное

| Промышленные хлороорганические продукты./Под ред | |||

| Л.А.Ошина М.; Химия, 1978, с | |||

| Гидравлический способ добычи торфа | 1916 |

|

SU206A1 |

| Станок для обработки конических и гипоидных шестерен | 1977 |

|

SU656757A1 |

Авторы

Даты

1988-10-07—Публикация

1984-06-25—Подача