15

JO

7

//

/2

/3

со

со

Изобретение относится к обработке ме- талл|ов давлением и может быть использо- ванс для удаления окалины с поверхности горячего металла.

Цель изобретения - повышение качества очистки путем отслеживания коллектором крив|изны поверхности полосы.

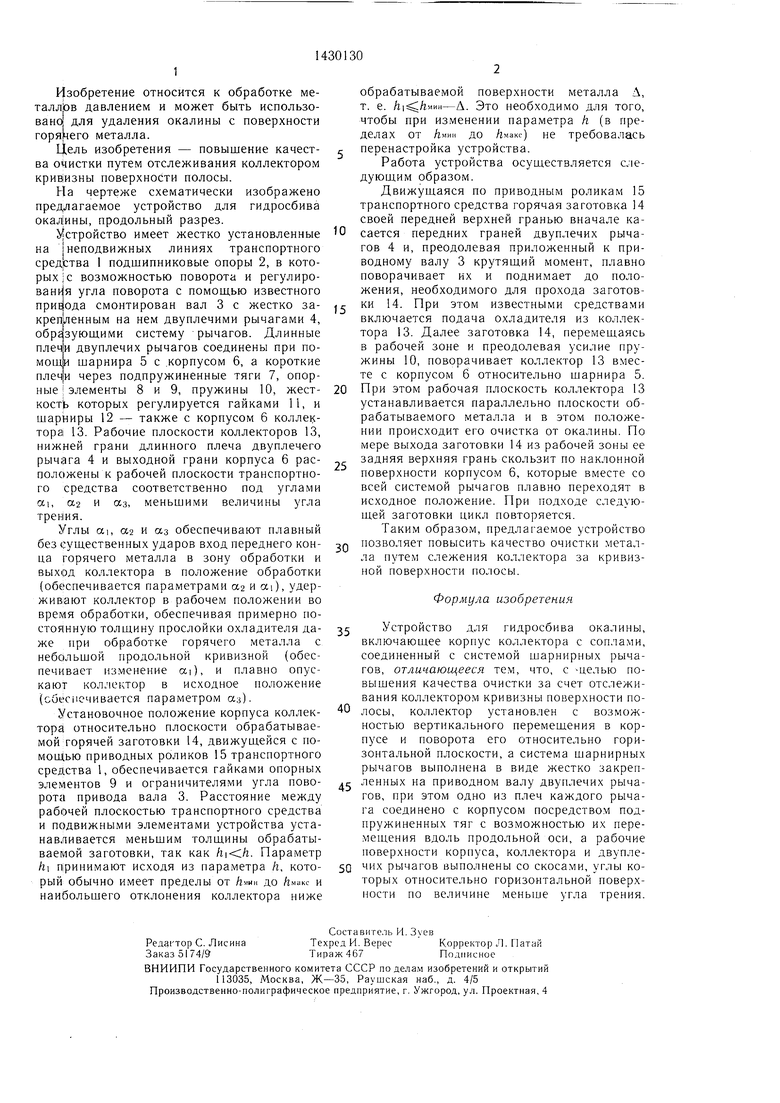

На чертеже схематически изображено предлагаемое устройство для гидросбива окал;ины, продольный разрез.

{стройство имеет жестко установленные на iнеподвижных линиях транспортного средства 1 подшипниковые опоры 2, в которых i с возможностью поворота и регулиро- ванф угла поворота с помощью известного прифда смонтирован вал 3 с жестко за- крепШенным на нем двуплечими рычагами 4, образующими систему рычагов. Длинные плеч|и двуплечих рычагов соединены при помощи шарнира 5 с ,корпусом 6, а короткие плеч|и через подпружиненные тяги 7, опорные элементы 8 и 9, пружины 10, жесткость которых регулируется гайками 11, и шарниры 12 - также с корпусом 6 колле ;- тора 13. Рабочие плоскости коллекторов 13, нижней грани длинного плеча двуплечего рычага 4 и выходной грани корпуса 6 расположены к рабочей плоскости транспортного средства соответственно под углами сб1, схг и осз, меньшими величины угла трения.

Углы «1, 0.4 и аз обеспечивают плавный без существенных ударов вход переднего конца горячего металла в зону обработки и выход коллектора в положение обработки (обеспечивается параметрами а2 и ai), удерживают коллектор в рабочем положении во время обработки, обеспечивая примерно постоянную толщину прослойки охладителя даже при обработке горячего металла с небольшой продольной кривизной (обеспечивает изменение ai), и плавно опускают коллектор в исходное положение (обеспечивается параметром аз).

Установочное положение корпуса коллектора относительно плоскости обрабатываемой горячей заготовки 14, движущейся с по- мопдью приводных роликов 15 транспортного средства 1, обеспечивается гайками опорных элементов 9 и ограничителями угла поворота привода вала 3. Расстояние между рабочей плоскостью транспортного средства и подвижными элементами устройства устанавливается меньшим толщины обрабатываемой заготовки, так как h.h. Параметр h принимают исходя из параметра /г, который обычно имеет пределы от /IVMH до /гмакс и наибольшего отклонения коллектора ниже

обрабатываемой поверхности металла Д, т. е. /JI /ZMHH-Д. Это необходимо для того, чтобы при изменении параметра /г (в пределах от /iMHH до /гмакс) не требовалась г перенастройка устройства.

Работа устройства осуществляется следующим образом.

Движущаяся по приводным роликам 15 транспортного средства горячая заготовка 14 своей передней верхней гранью вначале ка10

30

40

сается передних граней двуплечих рычагов 4 и, преодолевая приложенный к приводному валу 3 крутящий момент, плавно поворачивает их и поднимает до nOvio- жения, необходимого для прохода заготовjr ки 14. При этом известными средствами включается подача охладителя из коллектора 13. Далее заготовка 14, перемещаясь в рабочей зоне и преодолевая усилие пружины 10, поворачивает коллектор 13 вместе с корпусом 6 относительно шарнира 5.

20 При этом рабочая плоскость коллектора 13 устанавливается параллельно плоскости обрабатываемого металла и в этом положении происходит его очистка от окалины. По мере выхода заготовки 14 из рабочей зоны ее задняя верхняя грань скользит по наклонной поверхности корпусом 6, которые вместе со всей системой рычагов плавно переходят в исходное положение. При подходе следующей заготовки цикл повторяется.

Таким образом, предлагаемое устройство

позволяет повысить качество очистки металла путем слежения кол.чектора за кривизной поверхности полосы.

Формула изобретения

35 Устройство для гидросбива окалины, включающее корпус коллектора с соплами, соединенный с системой шарнирных рычагов, отличающееся тем, что, с -целью повышения качества очистки за счет отслеживания коллектором кривизны поверхности полосы, коллектор установлен с возможностью вертикального перемещения в корпусе и поворота его относительно горизонтальной плоскости, а система шарнирных рычагов выполнена в виде жестко закрепдс ленных на приводном валу двуплечих рычагов, при этом одно из плеч каждого рычага соединено с корпусом посредством подпружиненных тяг с возможностью их перемещения вдоль продольной оси, а рабочие поверхности корпуса, коллектора и двупле50 чих рычагов выполнены со скосами, углы которых относительно горизонтальной поверхности по величине меньше угла трения.

сается передних граней двуплечих рычапозволяет повысить качество очистки металла путем слежения кол.чектора за кривизной поверхности полосы.

Формула изобретения

лосы, коллектор установлен с возмож

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ СОРТОВЫХ ПРОФИЛЕЙ | 2007 |

|

RU2344010C2 |

| Устройство для гидравлического удаления окалины с прокатываемых заготовок | 1990 |

|

SU1710160A2 |

| УСТРОЙСТВО для ГИДРОСБИВА ОКАЛИНЫ | 1973 |

|

SU392999A1 |

| Система шламоудаления | 1990 |

|

SU1713699A1 |

| Устройство для гидравлического удаления окалины с прокатываемых заготовок | 1981 |

|

SU971549A1 |

| Автоматическая поточная линия для изготовления колес | 1972 |

|

SU440241A1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОГО УДАЛЕНИЯ ВТОРИЧНОЙ ОКАЛИНЫ С ПРОКАТА В ЛИНИИ ПРОКАТНОГО СТАНА | 1989 |

|

RU2033873C1 |

| Способ производства проката | 1979 |

|

SU816599A1 |

| УСТРОЙСТВО ДЛЯ ПРОТЯГИВАНИЯ | 1988 |

|

RU2028884C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ОЧИСТКИ ЗАГОТОВКИ ОТ ОКАЛИНЫ И ОКАЛИНОЛОМАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2395357C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано для удаления окалины с поверхности горячего металла. Целью изоб-. ретения является повышение качества очистки за счет отслеживания коллектором кривизны поверхности полосы. Корпус 6 коллектора 13 удерживается системой шарнирных рычагов. Особенность конструкции заключается в том, что коллектор 13 выпо,:т- нен подвижным в корпусе 6 в вертикальном направлении и может поворачиваться относительно горизонтальной плоскости, а шарнирная система выполнена в виде двуплечих рычагов 4, жестко связанных с приводным валом 3, при этом одни из плеч соединены с корпусом 6 посредством подпружиненных тяг 7. Рабочие плоскости коллектора 13, двуплечего рычага 4 и корпуса 6 имеют скосы с углами по величине меньшими угла трения. Это позволяет осу- ш,ествить безударный вход металла в зону очистки, установку коллектора параллельно поверхности металла и плавный выход его из зоны очистки, что .обеспечивает качественную обработку проката. 1 ил. (Л

| Способ удаления окалины с горя-чЕКАТАНОй пОлОСы | 1979 |

|

SU829240A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| УСТРОЙСТВО для ГИДРОСБИВА ОКАЛИНЫ | 0 |

|

SU392999A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-10-15—Публикация

1986-09-15—Подача