Изобретение относится к обработке ме- т аллов давлением, в частности к матрицам - Инструменту для выдавливания металлов и (плавов, преимущественно тугоплавких и труднодеформируемых.

Ьалей, например ЗХ2В8Ф, ДИ-22, 5ХНМ с заходным участком 2, калибрующим пояс- JKOM, выполненным в виде вставки 3 из литого эвтектического карбидсодержащего

|отверстии обоймы в нижней ее части. ;На наружной стороне обоймы 1 в ее ниж- |ней части выполнена фаска под углом

создание условии всестороннего сжатия при работе вставки, так как результирующая реакция опоры, контактирующей с фаской, направлена в этом случае к наружной поверхности вставки. Если угол фаски боль- Цель изобретения - повышение стой- 5 щ 5° или меньще 20°, то равнодейст- кости и качества получаемых деталей.вующая реакция опоры минует вставку,

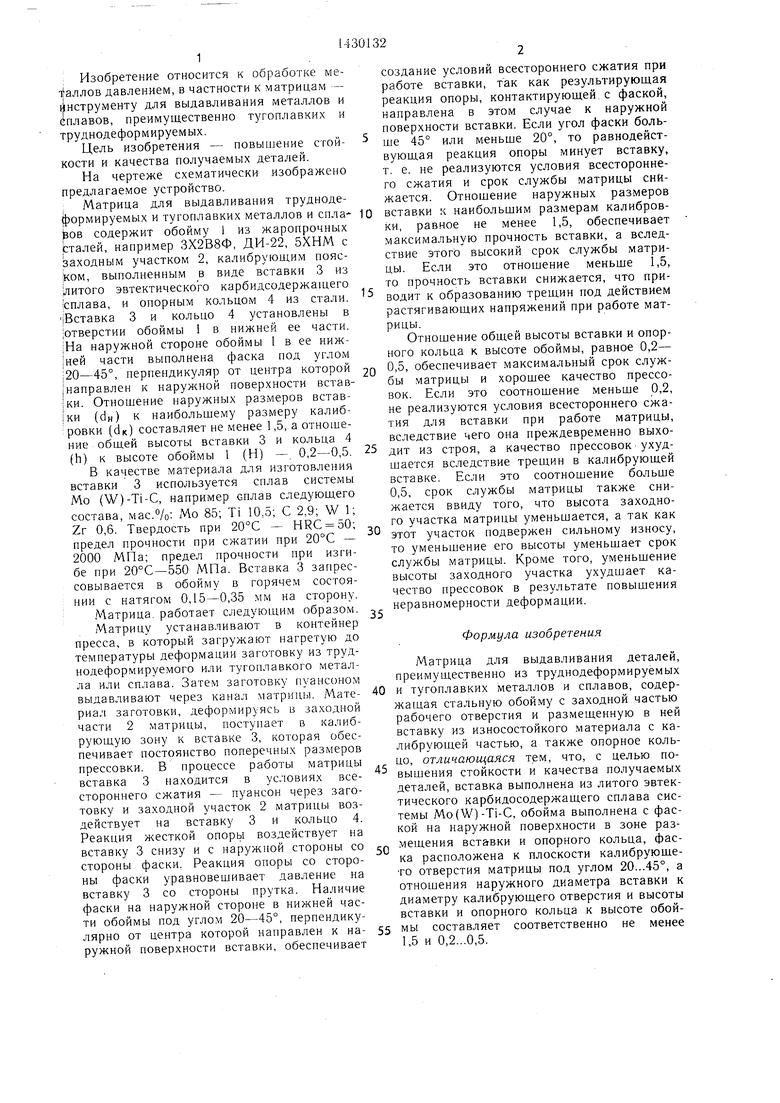

На чертеже схематически изображено т. е. не реализуются условия всесторонне- предлагаемое устройство.го сжатия и срок службы матрицы снИМатрица для выдавливания трудноде-жается. Отношение наружных размеров

формируемых и тугоплавких металлов и сила- 10 вставки к наибольшим размерам калибров- ров содержит обойму 1 из жаропрочныхки, равное не менее 1,5, обеспечивает

максимальную прочность вставки, а вследствие этого высокий срок службы матрицы. Если это отношение меньше 1,5, то прочность вставки снижается, что при(сплава, и опорным кольцом 4 из стали. водит к образованию трещин под действием {Вставка 3 и кольцо 4 установлены врастягивающих напряжений при работе матрицы.

Отношение общей высоты вставки и опорного кольца к высоте обоймы, равное 0,2-

j20-45°, перпендикуляр от центра которой 2о обеспечивает максимальный срок служ- (направлен к наружной поверхности встав- бы матрицы и хорошее качество прессо- |ки. Отношение наружных размеров встав-вок. Если это соотношение меньше 0,2,

jки (dn) к наибольшему размеру калиб-не реализуются условия всестороннего сжа: ровки (ёк) составляет не менее 1,5, а отноше-тия для вставки при работе матрицы,

ние общей высоты вставки 3 и кольца 4вследствие чего она преждевременно выхо(h) к высоте обоймы 1 (Н) - 0,2-0,5. 25 дит из строя, а качество прессовок ухуд- В качестве материала для изготовленияшается вследствие трещин в калибрующей

вставки 3 используется сплав системы Мо (W)-Ti-C, например сплав следующего состава, мас.о/о: Мо 85; Ti 10.5; С 2,9; W 1; Zr 0,6. Твердость при 20°С - HRC 50; предел прочности при сжатии при 20°С - 2000 МПа; предел прочности при изгибе при 20°С-550 МПа. Вставка 3 запрессовывается в обойму в горячем состоянии с натягом 0,15-0,35 мм на сторону. Матрица, работает следующим образом. 35 « равномерности деформации.

Матрицу устанавливают в контейнер

пресса, в который загружают нагретую доФормула изобретения

температуры деформации заготовку из труднодеформируемого или тугоплавкого метал-Матрица для выдавливания деталей, ла или сплава. Затем заготовку пуансоном преимущественно из труднодеформируемых выдавливают через канал матрицы. Мате- 40 и тугоплавких металлов и сплавов, содер- риал заготовки, деформируясь в заходной жащая стальную обойму с заходной частью части 2 матрицы, посту пает в калиб- рабочего отверстия и размещенную в ней

30

вставке. Если это соотношение больше 0,5, срок службы матрицы также снижается ввиду того, что высота заходно- го участка матрицы уменьшается, а так как этот участок подвержен сильному износу, то уменьшение его высоты уменьшает срок службы матрицы. Кроме того, уменьшение высоты заходного участка ухудшает качество прессовок в результате повышения

рующую зону к вставке 3, которая обеспечивает постоянство поперечных размеров прессовки. В процессе работы матрицы вставка 3 находится в условиях всестороннего сжатия - пуансон через заготовку и заходной участок 2 матрицы воздействует на вставку 3 и кольцо 4. Реакция жесткой опорь воздействует на

45

вставку из износостойкого материала с калибрующей частью, а также опорное кольцо, отличающаяся тем, что, с целью повышения стойкости и качества получаемых деталей, вставка выполнена из литого эвтектического карбидосодержащего сплава системы Mo(W)-Ti-C, обойма выполнена с фаской на наружной поверхности в зоне развставку 3 снизу и с наружной стороны мещения вставки и опорного кольца, фас- стороны фаски. Реакция опоры со сторо-ка расположена к плоскости калибрующе- ны фаски уравновешивает давление нато отверстия матрицы под углом 20...45°, а вставку 3 со стороны прутка. Наличиеотношения наружного диаметра вставки к фаски на наружной стороне в нижней час-диаметру калибрующего отверстия и высоты ти обоймы под углом 20-45°, перпендику-вставки и опорного кольца к высоте обой- лярно от центра которой направлен к на-55 i составляет соответственно не менее ружной поверхности вставки, обеспечивает1,5 и 0,2...0,5.

дит из строя, а качество прессовок ухуд- шается вследствие трещин в калибрующей

« равномерности деформации.

вставке. Если это соотношение больше 0,5, срок службы матрицы также снижается ввиду того, что высота заходно- го участка матрицы уменьшается, а так как этот участок подвержен сильному износу, то уменьшение его высоты уменьшает срок службы матрицы. Кроме того, уменьшение высоты заходного участка ухудшает качество прессовок в результате повышения

45

вставку из износостойкого материала с калибрующей частью, а также опорное кольцо, отличающаяся тем, что, с целью повышения стойкости и качества получаемых деталей, вставка выполнена из литого эвтектического карбидосодержащего сплава системы Mo(W)-Ti-C, обойма выполнена с фаской на наружной поверхности в зоне разН

о

i

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ | 2000 |

|

RU2188727C2 |

| Матрица для горячего прессования | 1990 |

|

SU1826236A1 |

| Матрица для прессования тугоплавких металлов | 1977 |

|

SU631231A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1989 |

|

SU1682029A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| Способ изготовления труб изТРудНОдЕфОРМиРуЕМыХ СплАВОВ | 1979 |

|

SU845929A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1988 |

|

SU1570831A1 |

| Инструмент для горячей штамповки | 1979 |

|

SU825261A1 |

| Матрица для прессования изделий | 1979 |

|

SU810328A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОК ГОРЯЧИМ ВЫДАВЛИВАНИЕМ НА ТРУБОПРОФИЛЬНЫХ ПРЕССАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2375134C2 |

Изобретение относится к области обработки металлов давлением и, в частности, к .матрицам для выдавливания. Цель изобретения - повышение стойкости и качества получаемых деталей. При выдавливании заготовки через матрицу она первоначально обжимается в заходной части матрицы, зате.м поступает в калибрующую часть, где металл деформируется в условиях всестороннего сжатия, что обеспечивается наличием фаски на наружной поверхности обоймы, а также раз.мерами вставки и опорного кольца. 1 ил.

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1988-10-15—Публикация

1987-01-26—Подача