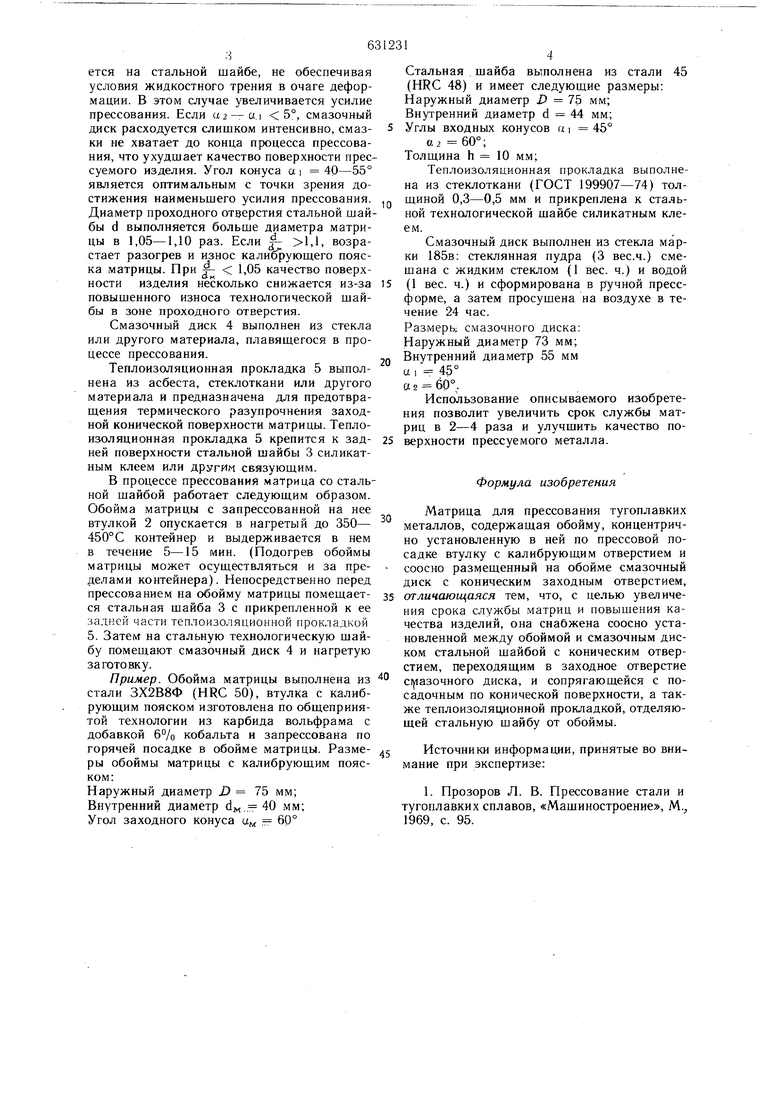

Изобретение относится к обработке металлов давлением, а точнее к прессованию тугоплавких металлов.. Известна матрнца для прессования тугоплавкнх металлов, содержащая обойму, концентрично установленную в ней по прессовой посадке втулку с калибрующим отверстием и соосно-размещенный на обойме смазочный диск с коническим заходным отверстием {I. Однако в известной матрице не обеспечены оптимальные условия для удержания н расходования смазкн, что приводит к снижению срока службы матрицы н качества изделий. Целью изобретения является увеличение срока службы матриц для прессования тугоплавких металлов н повыщенне качества прессуемых изделий. Поставленная цель достигается тем, что матрнца снабжена соосно установленной между обоймой и смазочным диском стальной щайбой с коническим отверстием, переходящим в заходное отверстие смазочного днска, и сопрягающейся с посадочным по конической поверхности, а также теплоизоляционной прокладкой, отделяющей стальную щайбу от обоймы. На чертеже представлена предложенная матрица. Она содержит обойму 1, имеющую заходную коническую часть, втулку 2 с калибрующим пояском, выполненную нз керамического матернала (например,, ХС-22), стальную щайбу 3, смазочный диск 4 н теплоизоляционную прокладку 5. Обойма I матрицы выполнена нз термообработанной до HRC 48-52 стали. Втулка 2 запрессована с натягом в обойме матрицы. Стальная щайба 3 выполняется например из сталн 45 и подвергается закалке до HRC 40-52. Стальная щайба выполнена с двойным конусом с углами конусностн а 1 и 02, причем а г - d.i 5:4-15° Угол конусности а г равен углу заходной конической части матрицы (а t - о) - Угол а i 40-55° Такое соотнощенке углов oi, 02 и «„ позволяет создать оптимальные условия для удерж-ання и расходования смазочного диска 4, устанавливаемого на конус 02 стальной шайбы. Еслн разница углов oi и 02 превышает 15°, смазочный диск расходуется недостаточно, избыток его оста ется на стальной шайбе, не обеспечивая условия жидкостного трения в очаге деформации. В этом случае увеличивается усилие прессования. Если U2 - u. 5°, смазочный диск расходуется слишком интенсивно, смазки не хватает до конца процесса прессования, что ухудшает качество поверхности прессуемого изделия. Угол конуса а i 40-55° является оптимальным с точки зрения достижения наименьшего усилия прессования. Диаметр проходного отверстия стальной шайбы d выполняется больше диаметра матрицы в 1,05-1,10 раз. Если 1,1, возрастает разогрев и износ кали уюшего пояска матрицы. При J- 1,05 качество поверхности изделия несколько снижается из-за повышенного износа технологической шайбы в зоне проходного отверстия. Смазочный диск 4 выполнен из стекла или другого материала, плавяшегося в процессе прессования. Теплоизоляционная прокладка 5 выполнена из асбеста, стеклоткани или другого материала и предназначена для предотврашения термического разупрочнения заходной конической поверхности матрицы. Теплоизоляционная прокладка 5 крепится к задней поверхности стальной шайбы 3 силикатным клеем или другим связуюшим. В процессе прессования матрица со стальной шайбой работает следуюшим образом. Обойма матрицы с запрессованной на нее втулкой 2 опускается в нагретый до 350- 450°С контейнер и выдерживается в нем Б течение 5-15 мин. (Подогрев обоймы матрицы может осуществляться и за пределами контейнера). Непосредственно перед прессованием на обойму матрицы помеш,ается стальная шайба 3 с прикрепленной к ее задней части теплоизоляционной прокладкой 5. Затем на стальную технологическую шайбу помещают смазочный диск 4 и нагретую заготовку. Пример. Обойма матрицы выполнена из стали ЗХ2В8Ф (HRC 50), втулка с калибрующим пояском изготовлена по общепринятой технологии из карбида вольфрама с добавкой 6% кобальта и запрессована по горячей посадке в обойме матрицы. Размеры обоймы матрицы с калибрующим пояском:Наружный диаметр D 75 мм; Внутренний диаметр ём. 40 мм; Угол заходного конуса и, 60° Стальная шайба выполнена из стали 45 (HRC 48) и имеет следующие размеры: Наружный диаметр D 75 мм; Внутренний диаметр d 44 мм; Углы входных конусов н I 45° а, 60°; Толшина h 10 мм; Теплоизоляционная прокладка выполнена из стеклоткани (ГОСТ 199907-74) толщиной 0,3-0,5 мм и прикреплена к стальной технологической шайбе силикатным клеем. Смазочный диск выполнен из стекла марки 185в: стеклянная пудра (3 вес.ч.) смешана с жидким стеклом (1 вес. ч.) и водой (1 вес. ч.) и сформирована в ручной прессформе, а затем просушена на воздухе в течение 24 час. Размеры смазочного диска: Наружный диаметр 73 мм; Внутренний диаметр 55 мм U, 45° 02 60°, Использование описываемого изобретения позволит увеличить срок службы матриц в 2-4 раза и улучшить качество поверхности прессуемого металла. Формула изобретения Матрица для прессования тугоплавких металлов, содержащая обойму, концентрично установленную в ней по прессовой посадке втулку с калибрующим отверстием и соосно размещенный на обойме смазочный диск с коническим заходным отверстием, отличающаяся тем, что, с целью увеличения срока службы матриц и повышения качества изделий, она снабжена соосно установленной между обоймой и смазочным диском стальной шайбой с коническим отверстием, переходящим в заходное отверстие смазочного диска, и сопрягающейся с посадочным по конической поверхности, а также теплоизоляционной прокладкой, отделяющей стальную шайбу от обоймы. Источники информации, принятые во внимание при экспертизе: 1. Прозоров Л. В. Прессование стали и тугоплавких сплавов, «Машиностроение, М., 1969, с. 95.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прессования изделий | 1976 |

|

SU604627A1 |

| Матрица для прессования изделий | 1973 |

|

SU475183A1 |

| Инструмент для прессования изделийСО СМАзКОй | 1978 |

|

SU804048A1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2379148C2 |

| МАТРИЦА ДЛЯ ПРЕССОВАНИЯ | 2000 |

|

RU2188727C2 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2134622C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ С ВНУТРЕННИМ ВИНТООБРАЗНЫМ ОРЕБРЕНИЕМ | 2014 |

|

RU2554261C1 |

| Инструмент для изготовления труб преимущественно из тугоплавких материалов | 1986 |

|

SU1323151A1 |

| СПОСОБ ПРЕССОВАНИЯ ТРУБ | 2000 |

|

RU2184633C2 |

Авторы

Даты

1978-11-05—Публикация

1977-06-03—Подача