Изобретение относится к обработке ме- т|1ллов давлением и может быть использова- н) при производстве стальной посуды.

Цель изобретения - повышение качества иЬделия и производительности путем улучшения условий обслуживания.

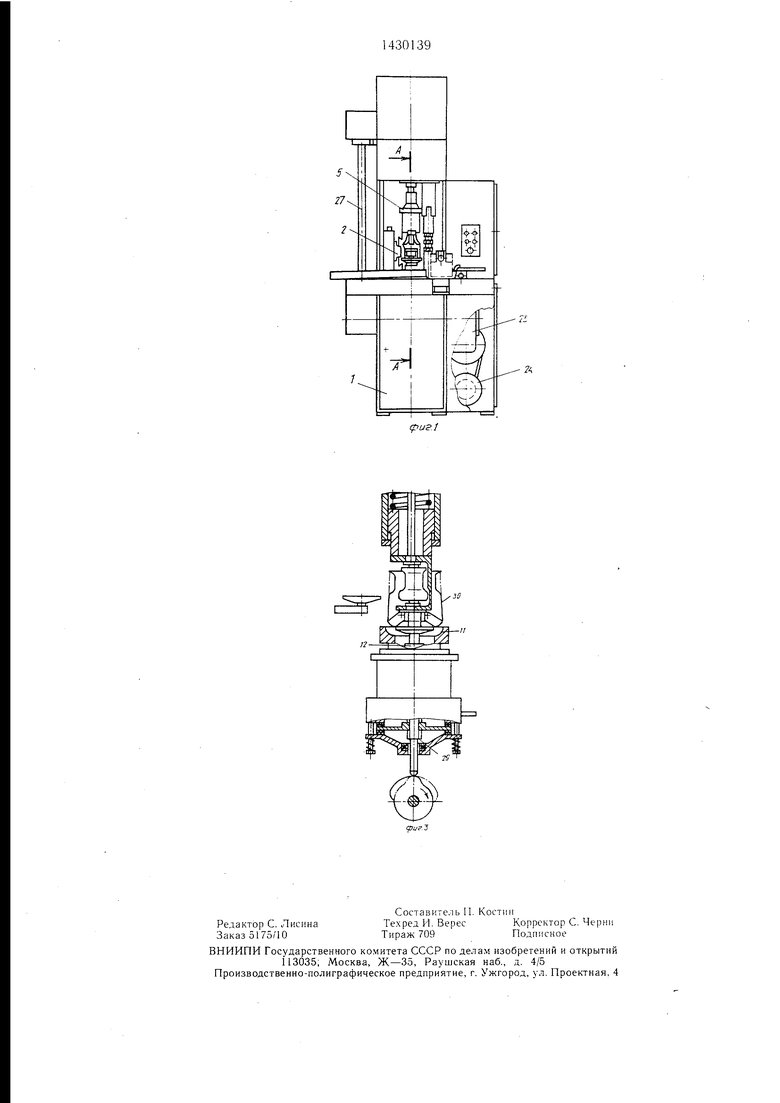

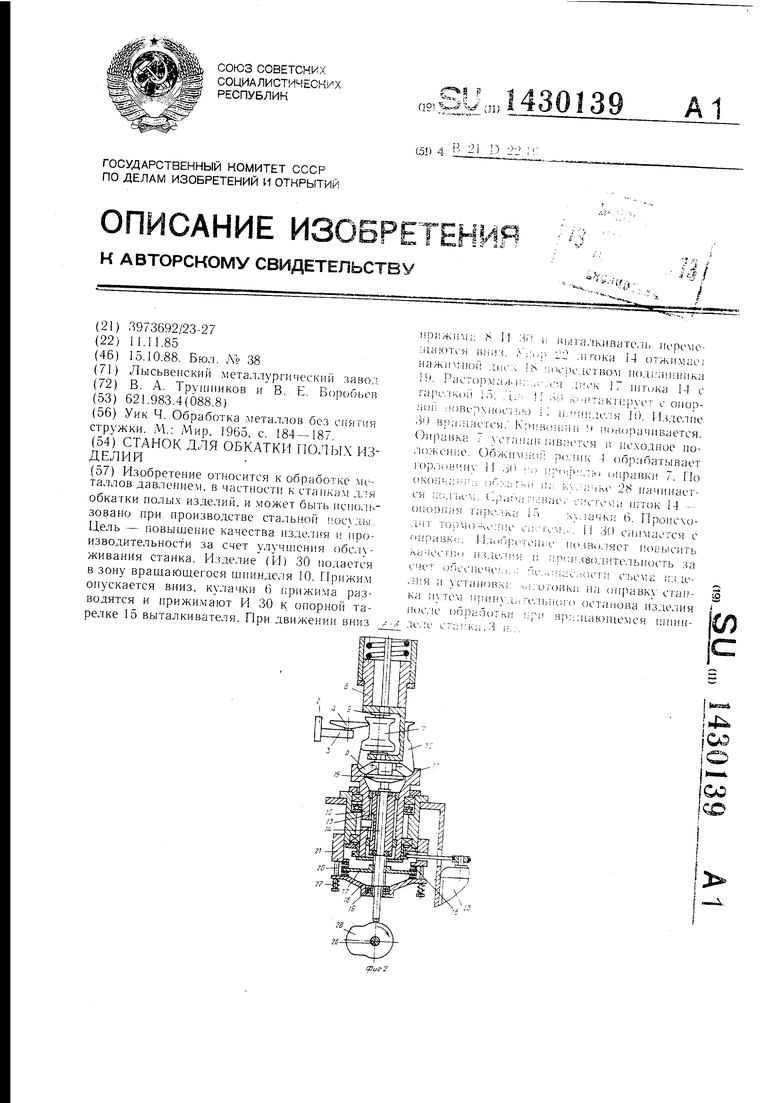

На фиг. 1 схематически изображен предлагаемый станок, общий вид; на фиг. 2 -- разрез А-А на фиг. 1 (прижим и шпиндель во время обработки изделия); на фиг. 3 - момент ввода прижима перед началом обработки и момента вывода прижима но окончании обработки и торможения. : Станок для обкатки содержит утанов- .jieHHbie на станине 1 супнорт 2 с державкой и обжимным роликом 4, прижим 5, оснащенный кулачками 6, оправку 7, установ- (Пенную в корпусе 8 на кривошипе 9. Соосно с прижимом 5 расположены шпиндель 10 с опорной поверхностью 11, оснашенный выталкивателем 12, содержашим гильзу 13, щток 14 с опорной тарелкой 15, тормозную юбкладку 16, внутренний тормозной диск 17, (расположенный на шлицевой части штока 14 с возможностью осевого перемещения, и нажимной диск 18 с упорным подшипником 19, .установленный на колонках 20 корпуса 21, содержащего тормозные обкладки 16. Ц.1я создания усилия сжатия нажимной диск 18 оснащен пружинами 22. Привод вращения шпинделя 10 осуществляется от электродвигателя 23. Привод остальных механизмов - от электродвигателя 24, редуктора 25, через кулачковые валы 26 и 27, кулачки 28 и системы рычагов (не показаны). Унор 29 упирается в тормозной диск 17.

Станок работает следующим образом.

Изделие 30 подается в зону вращения шпинделя 10. Прижим 5 опускается, кулачки 6 прижима 5 разводятся и прижимают изделие 30 к опорной тарелке 15 выталкивателя 12. Начинается спад на кулачке 28, и при дальнейшем движении вниз прижима 5 изделие 30 и выталкиватель 12 перемещаются вниз. Упор 29 штока 14 отжимает нажимной диск 18 через упорный подшипник 19 и растормаживает внутренний диск 17 штока 14 с опорной тарелкой 15. Дно изделия 30 входит в контакт с опорной поверхностью 11 врапд,ающегося шпинделя 10 и начинает вращаться. Кривошип 9 поворачивается, и оправка 7 устанавливается fe рабочее положение, прижимаясь к стенке изделия изнутри. Обжимным роликом 4 производится обра0

5

0

0

5

0

5

ботка горловины изделия 30 по профилю оправки 7. По окончании обработки на кулачке 28 начинается подъем. Шток 14, опорная тарелка 15, изделие 30 и прижим 5 поднимаются. Дно изделия 30 разобщается с опорной поверхностью И вращающегося шпинделя 10. Упор 29 штока 14 отходит от упорного подпшнника 19, и нажимной диск 18 под действием фужин 22 прижимает внутренний тормозной диск 17 к тормозным обкладкам 16 корпуса 21. Происходит торможение и останов системы шток 14 - опорная тарелка 15 - изделие 30 - кулачки 6 прижима 5.. Оправка 7 кривошипом 9 поворачивается в исходное положение, и прижим 5 с неподвижными кулачками 6 выводится из неподвижного изделия 30. Его можно надежно и безопасно зажимать захватным устройством и переносить в следующую .позицию.

Использование предлагаемого станка позволяет повысить качество обрабатываемых тонкостенных стальных изделий путем исключения повреждения боковых поверхностей при перемещении изделий из зоны обкатки, а также поднять производительность обкатки изделий путем обеспечения безопасности съема изделий и установки заготовки па оправку станка путем принудительного останова изделия после обработки при врап1ающемся щпинделе станка.

Формула изобретения

Станок для обкатки, полых изделий, содержащий расположенные на станине щпин- дель, суппорт с обжимным роликом и приводом их перемещения, установленную в корпусе оправку с приводом ее вращения, прижим, размещенный на корпусе, отли- чающийся тем, что, с целью повышения качества изделия и производительности за счет улучшений условий обслуживания, он снабжен установленным в осевом отверстии шпинделя выталкивателем, тормозным диском с упором и нажимным диском, установ- ленным в станине с возможностью взаимодействия с тормозным диском через упор, при этом выталкиватель выполнен в виде 1птока, установленного с возможностью вращения и взаимодействия с прижимом, опорной тарелкой, закрепленной на конце щтока, гильзой, установленной на щтоке с возможностью осевого перемещения и жестко связанной со шпипделем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для давильной обработки | 1981 |

|

SU1013029A1 |

| Станок для ротационной обработки давлением полых изделий | 1989 |

|

SU1639833A1 |

| Станок для притирки встречно наклоненных клапанов головок двигателей внутреннего сгорания | 1976 |

|

SU640839A1 |

| Станок для обработки кромокдЕТАлЕй ТипА ТЕл ВРАщЕНия | 1979 |

|

SU804083A1 |

| Выталкиватель к прессу | 1979 |

|

SU992219A1 |

| Станок для обработки кольцевых изделий | 1986 |

|

SU1683979A1 |

| Станок для резки стеклянных труб | 1985 |

|

SU1468875A1 |

| Способ формирования горловины полого цилиндрического изделия и устройство для его осуществления | 1990 |

|

SU1810175A1 |

| СТАНОК ДЛЯ ХОНИНГОВАНИЯ ДОРОЖЕК КАЧЕНИЯ КОЛЕЦ ПОДШИПНИКОВ | 1991 |

|

RU1823336C |

| Устройство для нанесения узора на деталь низа обуви | 1977 |

|

SU725649A1 |

Изобретение относится к обработке металлов давлением, в частности к станка.м для обкатки иолы.х изделий, и .может быть ис11о.ь- зовано при производстве стальной . Цель - повышение качества изделия IA производительности за счет улучншния o6c, живания станка. Изделие (И) 30 подается в зону вращающегося щиинделя Ю. Прижим оггускается вниз, кулачки 6 прижима разводятся и прижи.мают И 30 к, опорной тарелке 15 выталкивателя. При движении впиз прижим;; 8 И .i i , п ивате.1ь nt pexie- iiUfioTCH iiiii :i. л ::.;p 2l лгока 14 отжимао нажихпюи 8 :ilKpoдcтвo i иодппп ника М . Рас70рл;;|/ы:;: ,.i 17 иггика 14 с rapc . iKoi ;о. i;- I .Mi К i T;;KTi:pyo7 с опорном iorii pxHi/c i;,к) I : . н Ю. Издслие иие. )й |1(;. -I обрабатывс ет I x ci aHois.Ki: 1.|: огонки па оправк} стан- g (Л 4 ОС С{

| Уик Ч | |||

| Обработка .металлов без сч { гия стружки | |||

| М.: Мир, 1965, с | |||

| Переносная печь-плита | 1920 |

|

SU184A1 |

Авторы

Даты

1988-10-15—Публикация

1985-11-11—Подача