(54) СТАНОК ДЛЯ ОБРАБОТКИ КРОМОК ДЕТАЛЕЙ ТИПА ТЕЛ ВРАЩЕНИЯ

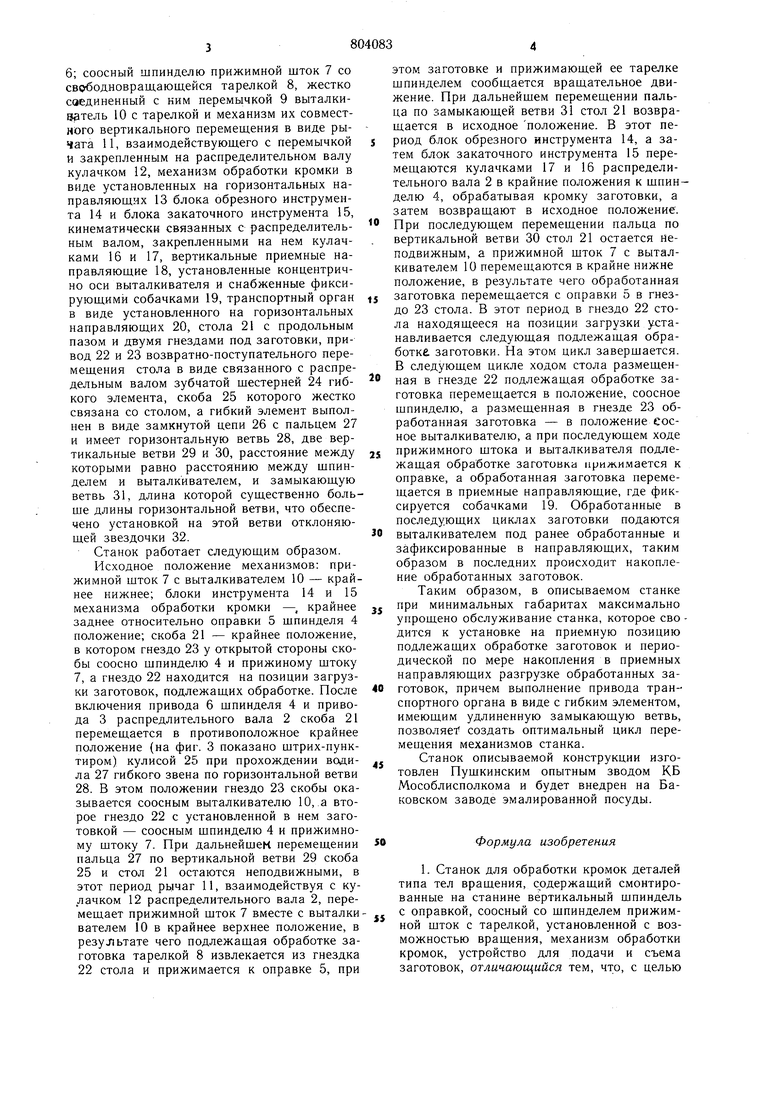

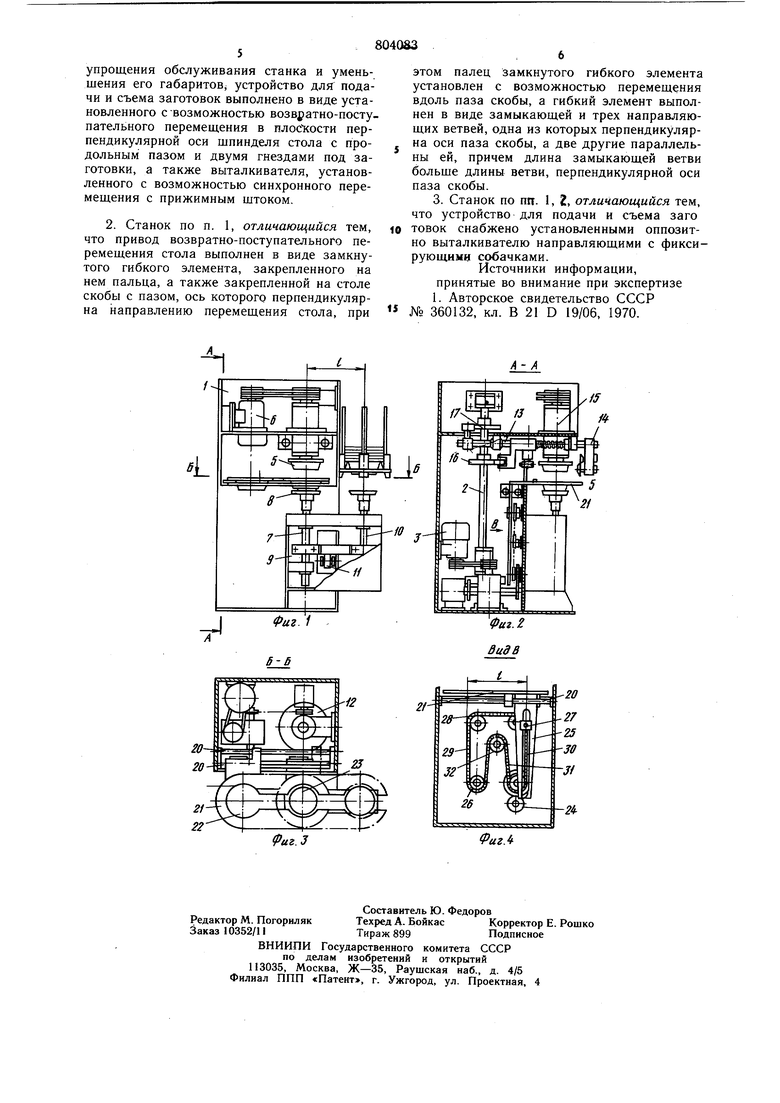

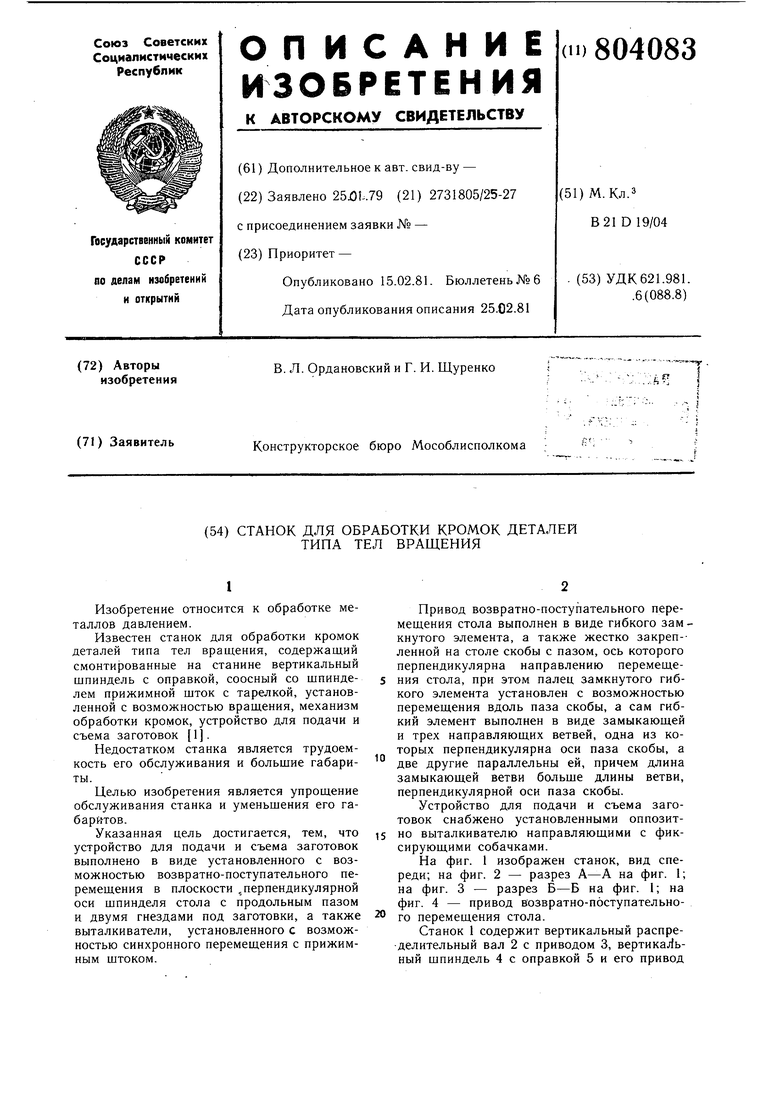

6; соосный шпинделю прижимной шток 7 со свободновраш,аюш,ейся тарелкой 8, жестко саединенный с ним перемычкой 9 выталкиватель 10 с тарелкой и механизм их совместного вертикального перемеш,ения в виде рычага 11, взаимодействующего с перемычкой и закрепленным на распределительном валу кулачком 12, механизм обработки кромки в виде установленных на горизонтальных направляющих 13 блока обрезного инструмента 14 и блока закаточного инструмента 15, кинематически связанных с распределительным валом, закрепленными на нем кулачками 16 и 17, вертикальные приемные направляющие 18, установленные концентрично оси выталкивателя и снабженные фиксирующими собачками 19, транспортный орган в виде установленного на горизонтальных направляющих 20, стола 21 с продольным пазом и двумя гнездами под заготовки, привод 22 и 23 возвратно-поступательного перемещения стола в виде связанного с распредельным валом зубчатой щестерней 24 гибкого элемента, скоба 25 которого жестко связана со столом, а гибкий элемент выполнен в виде замкнутой цепи 26 с пальцем 27 и имеет горизонтальную ветвь 28, две вертикальные ветви 29 и 30, расстояние между которыми равно расстоянию между шпинделем и выталкивателем, и замыкающую ветвь 31, длина которой существенно больше длины горизонтальной ветви, что обеспечено установкой на этой ветви отклоняющей звездочки 32.

Станок работает следующим образом. Исходное положение механизмов: прижимной шток 7 с выталкивателем 10 - крайнее нижнее; блоки инструмента 14 и 15 механизма обработки кромки -, крайнее заднее относительно оправки 5 шпинделя 4 положение; скоба 21 - крайнее положение, в котором гнездо 23 у открытой стороны скобы соосно шпинделю 4 и прижиному штоку 7, а гнездо 22 находится на позиции загрузки заготовок, подлежаших обработке. После включения привода 6 шпинделя 4 и привода 3 распредлительного вала 2 скоба 21 перемещается в противоположное крайнее положение (на фиг. 3 показано штрих-пунктиром) кулисой 25 при прохождении водила 27 гибкого звена по горизонтальной ветви 28. В этом положении гнездо 23 скобы оказывается соосным выталкивателю 10, а второе гнездо 22 с установленной в нем заготовкой - соосным шпинделю 4 и прижимному штоку 7. При дальнейшеК перемещении пальца 27 по вертикальной ветви 29 скоба 25 и стол 21 остаются неподвижными, в этот период рычаг 11, взаимодействуя с кулачком 12 распределительного вала 2, перемещает прижимной шток 7 вместе с выталкивателем 10 в крайнее верхнее положение, в результате чего подлежащая обработке заготовка тарелкой 8 извлекается из гнездка 22 стола и прижимается к оправке 5, при

этом заготовке и прижимающей ее тарелке шпинделем сообщается вращательное движение. При дальнейщем перемещении пальца по замыкающей ветви 31 стол 21 возвращается в исходное положение. В этот период блок обрезного инструмента 14, а затем блок закаточного инструмента 15 перемещаются кулачками 17 и 16 распределительного вала 2 в крайние положения к щпинделю 4, обрабатывая кромку заготовки, а затем возвращают в исходное положение.

При последующем перемещении пальца по вертикальной ветви 30 стол 21 остается неподвижным, а прижимной щток 7 с выталкивателем 10 перемещаются в крайне нижне положение, в результате чего обработанная

заготовка перемещается с оправки 5 в гнездо 23 стола. В этот период в гнездо 22 стола находящееся на позиции загрузки устанавливается следующая подлежащая обработке заготовки. На этом цикл завершается. В следующем цикле ходом стола размещенная в гнезде 22 подлежащая обработке заготовка перемещается в положение, соосное шпинделю, а размещенная в гнезде 23 обработанная заготовка - в положение еосное выталкивателю, а при последующем ходе

5 прижимного штока и выталкивателя подлежащая обработке заготовка прижимается к оправке, а обработанная заготовка перемещается в приемные направляющие, где фиксируется собачками 19. Обработанные в последующих циклах заготовки подаются

O выталкивателем под ранее обработанные и зафиксированные в направляющих, таким образом в последних происходит накопление обработанных заготовок.

Таким образом, в описываемом станке

J при минимальных габаритах максимально упрощено обслуживание станка, которое сво дится к установке на приемную позицию подлежащих обработке заготовок и периодической по мере накопления в приемных направляющих разгрузке обработанных заготовок, причем выполнение привода транспортного органа в виде с гибким элементом, имеющим удлиненную замыкающую ветвь, позволяет создать оптимальный цикл перемеп ения механизмов станка.

Станок описываемой конструкции изготовлен Пушкинским опытным зводом КБ Мособлисполкома и будет внедрен на Ваковском заводе эмалированной посуды.

Формула изобретения

. Станок для обработки кромок деталей типа тел вращения, содержащий смонтированные на станине вертикальный шпиндель с оправкой, соосный со щпинделем прижимной шток с тарелкой, установленной с возможностью вращения, механизм обработки кромок, устройство для подачи и съема заготовок, отличающийся тем, что, с целью

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ МНОГООПЕРАЦИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1971 |

|

SU415071A1 |

| Станок для расточки канавок во вкладышах подшипников | 1985 |

|

SU1247183A1 |

| СТАНОК ДЛЯ ОБРЕЗКИ И ЗАКАТКИ КРАЕВ | 1966 |

|

SU185829A1 |

| Автомат для сверления,зенкования фасок и нарезания резьбы | 1984 |

|

SU1166966A1 |

| КАМНЕОБРАБАТЫВАЮЩИЙ СТАНОК НА АЭРОСТАТИЧЕСКИХ ОПОРАХ | 2007 |

|

RU2347676C2 |

| Многопозиционный станок для отгибки фланцев и зиговки полых деталей из листового материала | 1982 |

|

SU1044382A1 |

| Устройство для обрезки заусениц с плоских формованных подошв | 1975 |

|

SU547207A1 |

| ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ТРУБ И СПОСОБ ОБРАБОТКИ ТРУБ НА ТОКАРНОМ СТАНКЕ | 2012 |

|

RU2524024C2 |

| Технологический ротор | 1989 |

|

SU1641578A1 |

| СТАНОК ДЛЯ СУПЕРФИНИШНОЙ ОБРАБОТКИ КОЛЕЦ | 1992 |

|

RU2033916C1 |

Авторы

Даты

1981-02-15—Публикация

1979-01-25—Подача