(54) ВЫТАЛКИВАТЕЛЬ К ПРЕССУ

| название | год | авторы | номер документа |

|---|---|---|---|

| РУЧНОЙ ЭКСЦЕНТРИКОВЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ СВИНЦОВЫХ ПЛОМБ | 1925 |

|

SU4388A1 |

| УСТРОЙСТВО ДЛЯ ШТАМПОВАНИЯ ЗАГОТОВОК ГАЕК НА ФРИКЦИОННОМ ПРЕССЕ | 1931 |

|

SU38096A1 |

| Верхний жесткий выталкивательпРЕССА | 1978 |

|

SU795976A1 |

| Комбинированный штамп | 1926 |

|

SU8896A1 |

| Выталкиватель ползуна механического пресса | 1975 |

|

SU562442A1 |

| Устройство для изготовления зделий из резины | 1974 |

|

SU516542A2 |

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| ВСГСООЗНАЯ ,' БНБ:;;Г'"''^ЭДЯ/-^llEl^TEKA | 1971 |

|

SU297160A1 |

| Устройство для вырубки изделий из резины | 1977 |

|

SU729085A1 |

| Станок для обкатки полых изделий | 1985 |

|

SU1430139A1 |

1

Изобретение относится к обработке штампов давлением, а именно к средствам для удаления готовых изделий из рабочей зоны прессов.

Известны выталкиватели в штоке механических прессов, у которых палец выбрасывателя управляется с помощью поперечин выталкивателя, которые выступают с передней и задней сторон штока и посредством пружин прижимаются вверх упору. При движении выбрасывания штока концы поперечий выбрасывателя цепляются за расположенные йа крестовине пресса, снабженные регулируемыми шпинделями траверсы и удерживаются, в то время как шток движется дальше до верхней мертвой точки.

Недостаток этого выталкивателя заключается в том, что изделия сначала несколько приподнимаются штампом до зацепления концов верхней поперечины за шпинделем. Вследствие этого они падают обратно на матрицу, .что приводит к повреждению изделий и штампов, а также к возникновению значительных шумов. Кроме того, неопределенное положение изделий после выбрасывания исключает возможность применения механических транспортировочных устройств.

Известны также выбрасыватели, у которых палец выбрасывателя приводится 6 движение коленчатым рычагом, управляе мым кулачком (DE-PS 971 134). В таких исполнениях усилия выбрасывания передаются непосредственно через коленчатый рычаг йа укрепленные на станине пресса регулируемые профильные детали; Г1ри боль10 ших усилиях выбрасывания это приводит к дополнительным нагрузкам направляюших штока и сильному износу профильных деталей. Из DD-WP 125 921 известен выбрасыватель, который с каждой стороны штока для каждой поперечины выбрасывателя

имеет один направляющий стержень, который проходит в прикрепл енной к штоку направляющей детали и соединен с поперечиной выбрасывателя через нажимной стержень и вилки, а также один рычаг, снабжен20 ный направляющим роликом, который взаимодействует с укрепленными на штоке, .регулируемыми кулачковыми дисками и упорным роликом, который поворачивается вокруг точки вращения, расположенной на жестко связанной со станиной пресса траверсе, и с. помощью пружин растяжения прижимается к упору. Для установки поперечины выталкивателя в ее наивысшем положении над нажимными стержнями расположены пружины сжатия.

Однако на практике отдельно управляемые поперечины выбрасывателя, как правило, не требуются. Кроме того, индивидуальное подвешивание поперечин выбрасывателя с помошью пружин сжатия является дорогостоящим. Так как изменение глубины вытяжки машины или изменение высоты монтажа штампа каждый раз требует проведения юстировки всех кулачковых дисков, то при таком решении при каждом изменении для каждой поперечины выбрасывателя следует вручную настраивать два кулачковых диска.

Цель изобретения - создание выбрасывателя в штоке механических прессов, для которого момент выбрасывания изделия во время движения выбрасывания штока может регулироваться в зависимости от положения штока, причем установка упорного шлинделя при изменении положения штока или при смене штампа и тем самым глубина вытяжки должна производиться с пульта управления.

Задачей изобретения является создание такого выбрасывателя, который обуславливает небольшие производственные затраты и для которого отпадают дорогостоящее отдельное подвешивание поперечин выбрасывателя и регулировка отдельных упоров для каждой поперечины при изменении глубины вытяжки или высоты монтажа штампа. Указанная цель .достигается тем, что расположенная в штоке поперечина выталкивателя с каждой стороны соединена с одной траверсой, а к каждой траверсе относятся преимущественно, два нажимных стержня, смонтированных с возможностью вращения на траверсе с помощью шарнирных вилок, с другого конца которых имеются нажимной ролик, взаимодействующий с регулировочным щпинделем, а также качающийся ролик, взаимодействующий с расположенным на штоке кулачковым диском. Для удерживания поперечины выбрасывателя в наивысшем положении с внешних концов траверсы расположено не менее одного фиксатора, например пружина растяжения.

Кроме того, регулировочный шпиндель через ходовой винт и предохранительную фрикционную муфту взаимодействует с расположенным в крестовине приводным механизмом.

При движении штока вперед нажимные стержни, расположенные на траверсах с помощью шарнирных вилок и соединенные с поперечиной выталкивателя, сцепляются с регулировочным упорным шпинделем. При

дальнейщем движении штока вперед производится выталкивание изделия. После окончания выталкивания и при дальнейшем движении штока вперед соединенные с нажимными стержнями нажимные ролики откатывают расположенные на штоке с возможностью регулирования кулачковые диски и выводят нажимные стержни из области действия упорных шпинделей. После этого траверсы и соединенная с ними поперечина выталкиваются с помощью фиксаторов и снова возвращаются в верхнее положение.

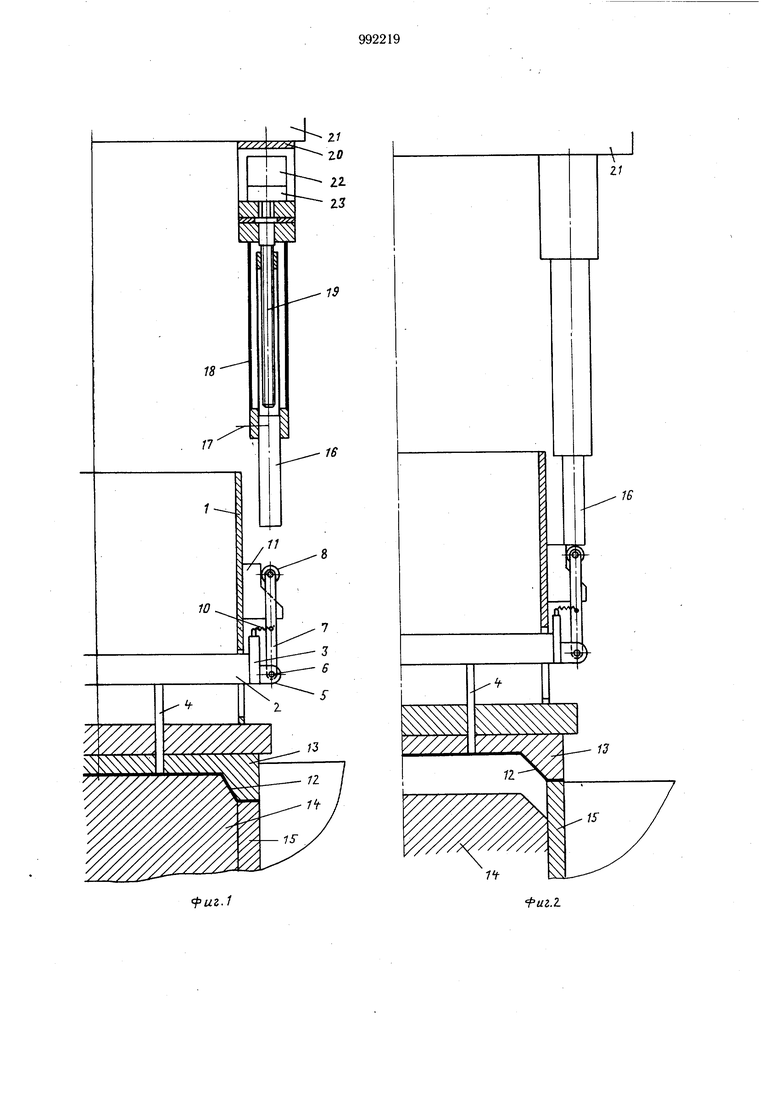

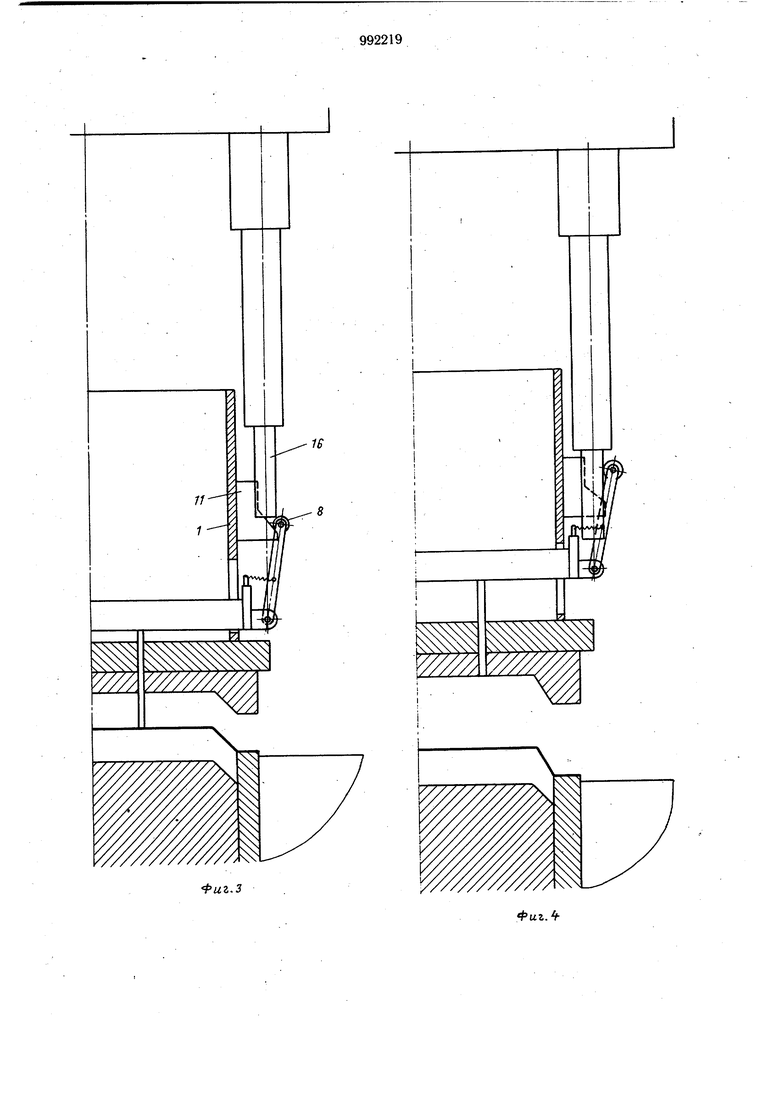

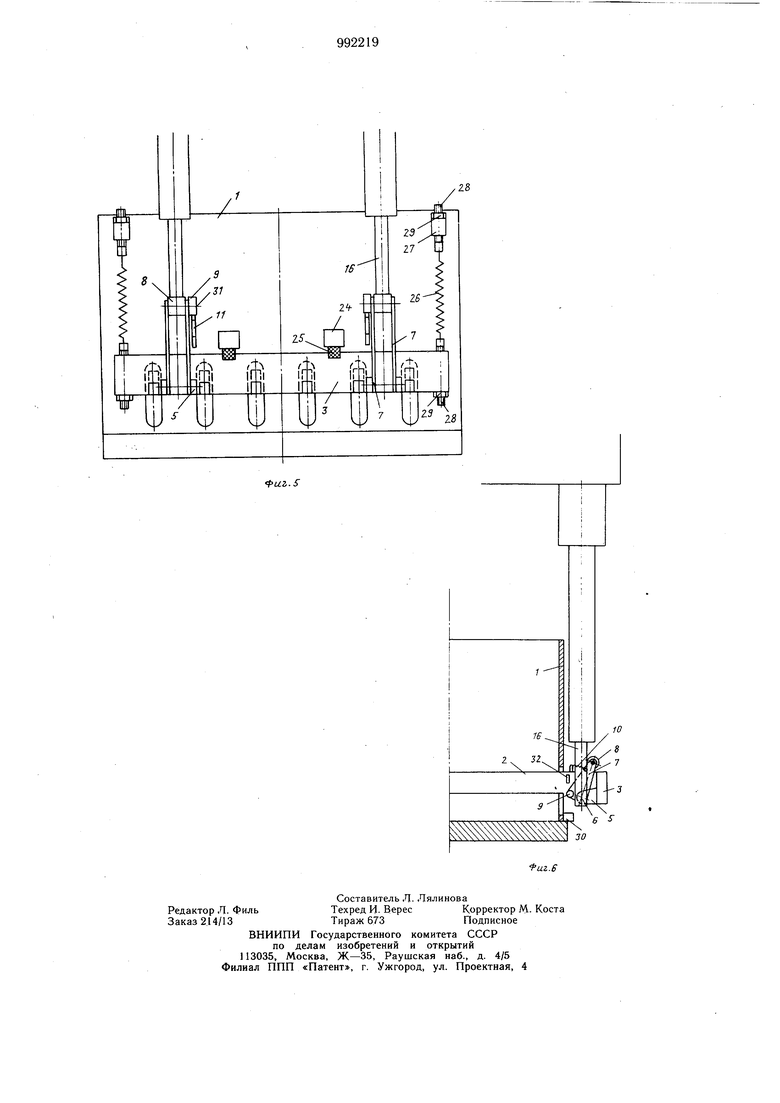

На фиг. 1 показан выталкиватель при наинизщем положении щтока со штампом и изделием, вид сбоку; на фиг. 2 - то же,

в начале выталкивания; на фиг. 3 - то же, в конце процесса выталкивания; на фиг. 4 - то же, со штоком в верхней мертвой точке; на фиг. 5 - выталкиватель без штампа и изделия, вид спереди; на фиг. 6 - то же, вариант, вид сбоку.

В предлагаемом выталкивателе (фиг. 1) проходяшие спереди назад через шток 1 поперечины 2 выталкивателя соединены между собой с помощью траверс 3 спереди и сзади. Под каждой поперечиной 2 выталки, вателя в зависимости от формы и величины изделия 12 расположены один или несколько пальцев выбрасывателя. Как показано на фиг. 5, на каждой траверсе 3 слева и справа от середины штока 1 находятся по одной шарнирной вилке 5 с точкой враще0 ния 6, чтобы можно было вращать нажимные стержни 7 с нажимным роликом 8 и качающимся роликом 9. С помощью пружины 10 через нажимные стержни 7 качающийся ролик 9 притягивается к кулачковому диску 11. Взаимодействующий с на жимным стержнем 7 и нажимным роликом 8 упорный шпиндель 16, предохраненный от вращения посредством штифта 17, вводится в направляющую втулку 18 и ходовым винтом перемещается вперед и назад. При0 вод ходового винта 19 производится с помощью находящегося в корпусе 20, укрепленном на крестовине 21, приводного механизма 22, который передает вращательное движение через предохранительную фрикционную муфту 23 на ходовой винт 19, в результате чего производится перемещение упорного шпинделя 16. Предохранительная фрикционная муфта 23 отрегулирована так, что передаваемое усилие, получаемое на упорном шпинделе 16 из крутящего момента

Q приводного механизма 22 через ходовой винт 19, меньше усилия, которым удерживаются в наивысшем положении траверса 3 и все укрепленные на ней части.

На фиг. 1 шток 1 изображен в самом низ5 ком положении. Изделие 12 неподвижно расположено между штампом 13 и матрицой 14. Подушка 15 прижата в самом низком положении. На фиг. 2 показан выталкиватель в

момент начали выталкивайия, когда придвижении штока вверх нажимные ролики 8 касаются упорных шпинделей 16 моторной перестановки упора. При этом подушка достигает наивысшего положения, а матрица 14 остается неподвижной. Изделие 12 при таком положении штока еше прочно зажато в штампе 13. Во время выталкивания образуется силовой поток от пальца 4 выталкивателя до крестовины 21. Шток 1 перемещается при этом дальше вперед, изделие 12 удерживается с помощью пальца 4 выталкивателя и выталкивается из штампа 13. Процесс выталкивания заканчивается, когда (фиг. 3) соединенный со штоком 1 кулачковый диск 11 настолько отжимает качающийся ролик 9 в сторону, что прерывается связь между нажимным роликом 8 и упорным шпинделем 16. Шток 1 переходит .дальще в мертвую точку и достигает при этом, как и выталкиватель, изображенного на фиг. 4 положения. Посредством усилия пружин 26 траверса 3 и все укрепленные на ней части переводятся в самое высокое положение, которое (фиг. 5) ограничивается упорами 24, жестко соединенными со штоком 1. Соответствующими пружинящими элементами 25 смягчается удар, возникающий между упорами 24 и траверсой 3.

На фиг. 5 показан вид спереди изображенного на фиг. 2 положения выталкиватели. Преимущественно справа и слева от середины штока 1 расположены пружины 26 растяжения, находящиеся между траверсой 1 и колодкой 27, которая соединена со штоком 1. Пружины 26 растяжения, соединенные вверху и внизу с регулировочными шпинделями 28, могут устанавливаться на требуемое предварительное натяжение с помощью находящихся на регулировочных шпинделях 28 стяжных гаек 29. Если масса удерживаемых наверху элементов слишком большая, то вместо пружин 26 растяжения могут применяться находящиеся под воздействием рабочей среды рабочие цилиндры.

На фиг. 6 согласно фиг. 4 показан вариант исполнения выталкивателя, при котором нажимной ролик 8 и качающийся ролик 9 не находятся на оси 31 согласно фиг. 5, а укреплены раздельно между нажимными

стержнями 7. При этом вместо кулачкового диска 11 для ослабления соединения между нажимным роликом 8 и упорным -шпинделем 16 достаточным две простые упорные колодки 30 и 32, жестко соединенные со

штоком или с поперечиной 2 толкателя.

Формула изобретения

с внешних концов траверс 3 расположено не менее одного фиксатора, например пружина 26 растяжения.

Признано изобретением по результатам экспертизы, осуществленной ведомством по

изобретательству Германской Демократической Республики.

Ч

2/ 20

2Z 23

75

/5

7

/ff

Г/

/

si.

(5 jV

%%

Л

;з

Фиг.З

Авторы

Даты

1983-01-30—Публикация

1979-03-27—Подача