Изобретение относится к промышленности строительства и стройматериалов, к устройствам для мерной резки стеклянных труб.

Целью изобретения является автоматизация отрезки концов труб с различными диаметрами и длинами, повышение качества и производительности.

На фиг.1 изображен станок для резки стеклянных труб, вид в плане; на фиг. 2 - вид А на фиг.1; на фиг. 3 - механизм подачи и прижима труб; на фиг. 4 - устройство для коррекции

труб относительно отрезных дисков; на фиг. 5 - делитель потока труб на позиции коррекции.

Станок включает основание 1 с размещенными на нем вертик.альными стойками 2 и 3, на которых в опорах качения установлены прижимные устройства, представляющие собой закрепленные на полых валах зубчатые зажимающие 4, транспортирующие 5 и фрикционные 6 диски, соединенные с регулируемыми тормозными устройствами 7. В полых валах на подшипниках скольжения

00 00,

СП

установлены приводные валы 8 с закрепленными на них подающими дисками 9, взаимодействующими с неподвижными кулачками Ю. Приводные валы рас- положены параллельно друг другу и посредством передачи связаны с регулируемым приводом вращения 11, а в промежутке между ними размещено устройство для коррекции положения труб 12 относительно отрезных дисков и промежуточный приемный лоток 13,снабженный делителем потока труб,На стойках 3 размещены механизмы резки труб представляющие собой шпиндели с зак- репленными на них алмазными дисками 14, приводимые во вращение электродвигателями 15, На защитных кожухах отрезных дисков установлены устройства для подачи щелочно масляной эмульсии в зоны резания. На входе станка расположен магазинный бункер 16 с упорным бортом 17, а на выходе - приемный лоток 18,

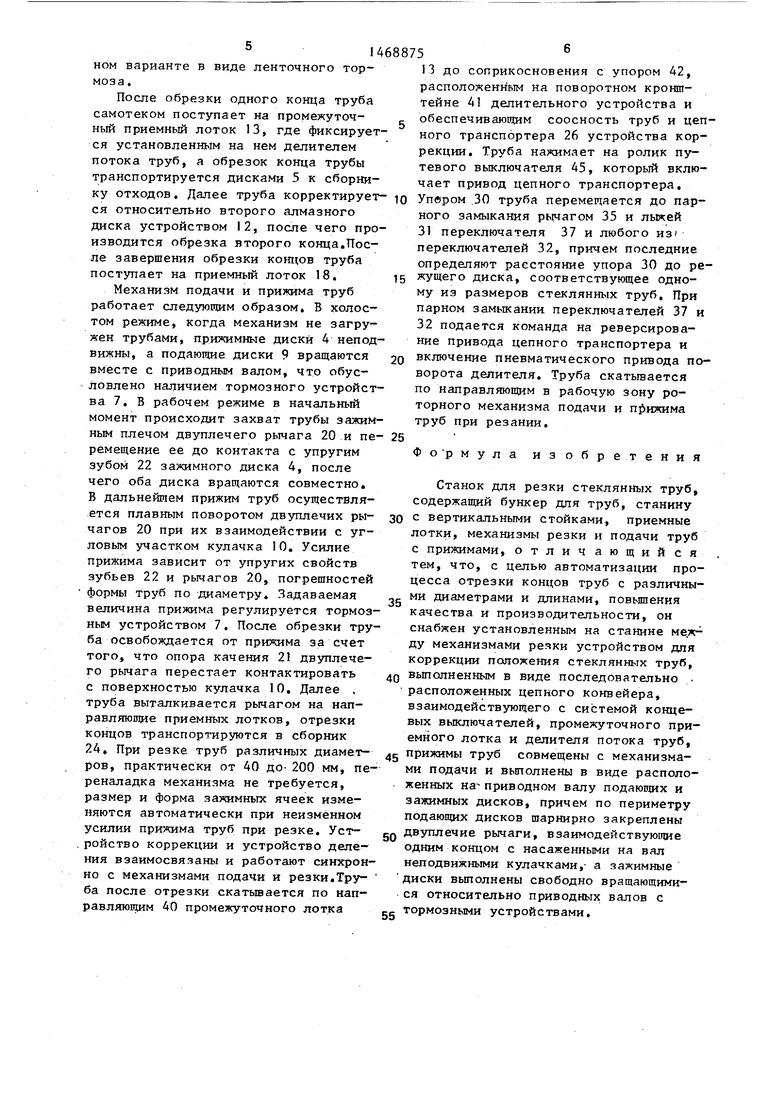

На фиг.3 изображено сечение роторного механизма подачи, совмещенного с устройством заткима труб в плоскости, перпендикулярной оси приводного вала 8, Механизм подачи и прижима труб, включает систему зажимающих 4 и подаюгдах 9 дисков. По периметру подающих дисков на осях 19 с возможностью вращения установлены двуплечие рычаги 20, на одних плечах которых установлены опоры качения 21, контактирующие с рабочей поверхность кулачка 10, а другие, зажимаю цие,выполнены обрезиненными- для. обеспечения упругого прижима труб. Рабочая часть кулачка 1 О имеет 3 угловых участка об - захватное положение рычагов; р - зажимное положение рычагов; J - положение рычагов при резании зажатой трубы. По периметру зажимающих дисков с постоянным шагом установлены зубья 22, выполненные из упругого материала, причем высоты зубьев меньше длин зажимающих плеч двуплечих рычагов, К стойкам 3 крепятся направляющие 23, предотвращающие сброс обрезков концов в сборник 24, расположенный на .основании под транспортными дисками. Такое исполнение механизма подачи и зажима труб обеспечивает подачу труб различных диаметров в диапазоне 40 - 200 м без перенападки станка при высоком качестве резки труб без сколов стек

5 0

5

0 Q

5

0

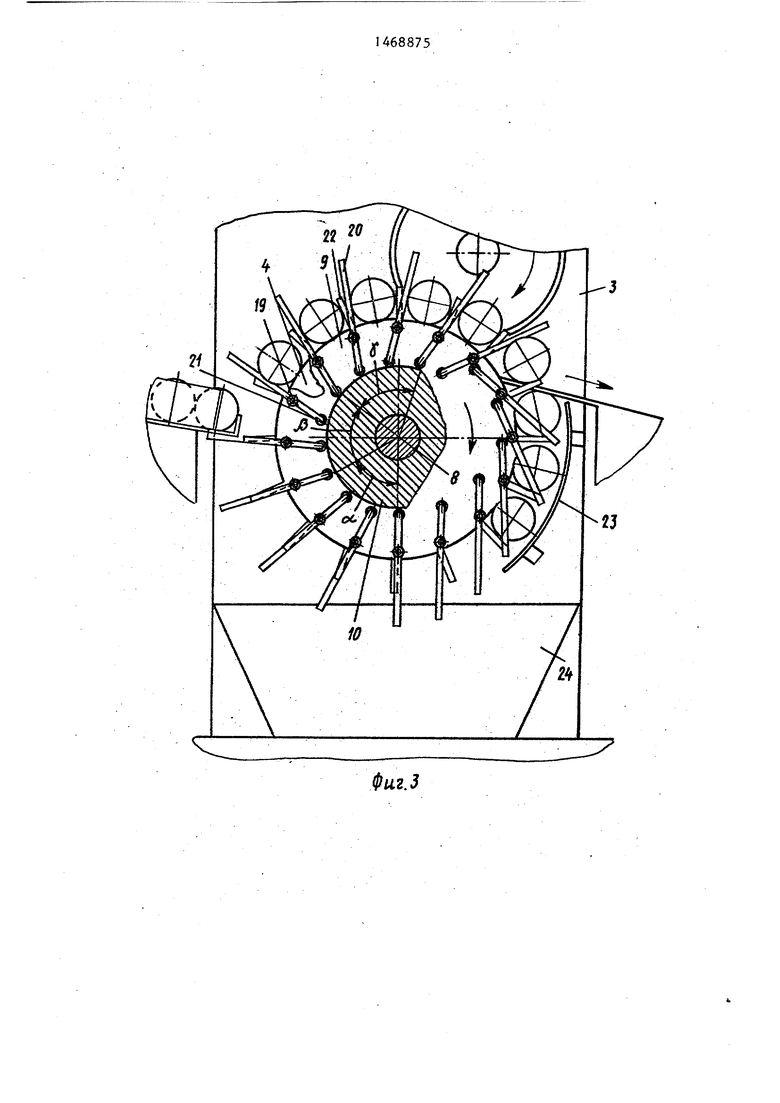

ла на торцах. Устройство для коррекции положения труб относительно отрезных дисков (фиг.4) состоит из двух вертикальных щек 25, закрепленных на основании I, между которыми установлены с возможностью вращения связанные цепью 26 звездочки 27, 28, причем последняя соединена с реверсивным приводом вращения, В верхней части устройства к щекам крепится горизонтальная Направляющая планка 29, контактирующая с роликами цепи, на которой установлены толкатели 30 труб и лыжа 3. Лыжа взаимодействует с путевьп и выключателями 32, расположенными друг от друга на расстоянии 250 мм, и выключателем привода 33.

По другую сторону от промежуточного приемного лотка 13 расположена следующая система, представляющая собой двуплечий рычаг 34, установленный на оси 35 с возможностью вращения, причем ось расположена ниже обрезаемой трубы 36, а под рычагом с возможностью контакта с ним расположен путевой переключатель реверса 37.

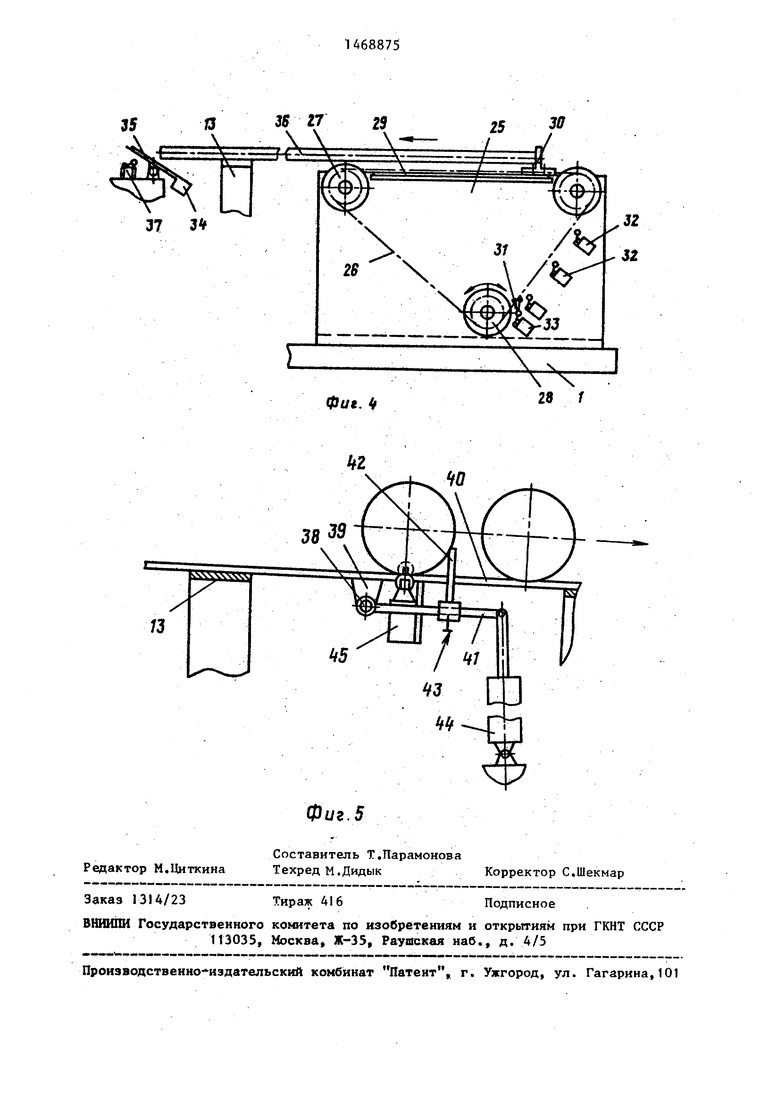

На фиг. 5 изображено сечение промежуточного приемного лотка 13 с механизмом деления потока труб в плоское ти,перпенди куля рной осям подаваемых труб. Механизм деления включает подвижную ось 38, установленную в опорах 39, закреплени-ix на направляющих 40 приемного промежуточного лотка 13. К оси прикреплен кронштейн 41 с упором 42, положение которого относительно оси фиксируется при помощи винта 43. Конец кронштейна шар- нирно соединен со штоком пневмоци- линдра 44. Под .направляющими 40 на . площадке установлен путевой выключатель 45 таким образом, чтобы его нажимной ролик выступал над поверхностью направляющих на величину рабочего, хода.

Станок работает следуюпдам образом.

Уложенные в магазинный бункер 16 до упора торцов в борт 17 трубы самотеком поступают в рабочую зону подающих дисков (направление движения показано стрелками), при вращении которых происходит прижим и трансПор- TiipoBKa труб в зону р:езания алмазных дисков 14,

Регулирование усилия прижатия труб при резании осуществляется при помощи зажимных дисков 4 тормозными устройствами 7, вьтолненными в данном варианте в виде ленточного тормоза.

После обрезки одного конца труба самотеком поступает на промежуточный приемный лоток 13, где фиксируется установленным на нем делителем потока труб, а обрезок конца трубы транспортируется дисками 5 к сборни13 до соприкосновения с упором 42, расположенным на поворотном кронштейне 41 делительного устройства и обеспечивающим соосность труб и цеп ного транспортера 26 устройства коррекции. Труба нажимает на ролик путевого выключателя 45, который включает привод цепного транспортера.

-ffJ, 1.0.1 iJ- OiiwiJi- L JCL Clf

ку отходов. Далее труба корректирует- ю Упвром .30 труба перемещается до пар15

20

ся относительно второго алмазного диска устройством 12, после чего производится обрезка второго конца.После завершения обрезки концов труба поступает на приемный лоток 18.

Механизм подачи и прижима труб работает следуювим образом. В холостом режиме, когда механизм ие загружен трубами, прижимные диски 4 неподвижны, а подающие диски 9 вращаются вместе с приводным валом, что обусловлено наличием тормозного устройства 7. В рабочем режиме в начальный момент происходит захват трубы зажимным плечом двуплечего рычага 20 и пе- 25 ремещение ее до контакта с упругим зубом 22 зажимного диска 4, после чего оба диска вращаются совместно, В дальнейшем прижим труб осуществляется плавным поворотом двуплечих рычагов 20 при их взаимодействии с угловым участком кулачка 10. Усилие прижима зависит от упругих свойств зубьев 22 и рычагов 20, погрешностей формы труб по диаметру. Задаваемая величина прижима регулируется тормозным устройством 7. После обрезки труба освобождается от прижима за счет того, что опора качения 21 двуплечего рычага перестает контактировать с поверхностью кулачка 10. Далее , труба выталкивается рычагом на направляющие приемных лотков, отрезки концов транспортируются в сборник 24. При резке труб различных диаметров, практически от 40 до- 200 мм, переналадка механизма не требуется, размер и форма зажимных ячеек изменяются автоматически при неизменном усилии прижима труб при резке. Уст- . ройство коррекции и устройство деления взаимосвязаны и работают синхронно с механизмами подачи и резки.Тру- ба после отрезки скатьюается по направляющим 40 промежуточного лотка

ного замыкания рычагом 35 и лыжей

31переключателя 37 и любого из переключателей 32, причем последние определяют расстояние упора 30 до режущего диска, соответствующее одному из размеров стеклянных труб. При парном замыкании переключателей 37 и

32подается команда на реверсирование привода цепного транспортера и включение пневматического привода поворота делителя. Труба скатывается

по направляющим в рабочую зону роторного механизма подачи и прижима труб при резании.

Фо рмула изобретения

Станок для резки стеклянных труб, содержащий бункер для труб, станину 30 с вертикальными стойками, приемные лотки, механизмы резки и подачи труб с прижимами, отличающийся тем, что, с целью автоматизации процесса отрезки концов труб с различны- 35 диаметрами и длинами, повьппения качества и производительности, он снабжен установленным на станине ме.ж- ду механизмами резки устройством для коррекции положения стеклянных труб, 40 выполненным в виде последовательно . расположенных цепного конвейера, взаимодействующего с системой концевых выключателей, промежуточного приемного лотка и делителя потока труб, 45 прижимы труб совмещены с механизмами подачи и выполнены в виде расположенных на- приводном валу подающих и зажимных дисков, причем по периметру подающих дисков шарнирно закреплены 5Q двуплечие рычаги, взаимодействующие одним концом с насаженными на вал неподвижными кулачками,- а зажимные диски вьшолнены свободно вращающимися относительно приводных валов с gg тормозными устройствами.

13 до соприкосновения с упором 42, расположенным на поворотном кронштейне 41 делительного устройства и обеспечивающим соосность труб и цепного транспортера 26 устройства коррекции. Труба нажимает на ролик путевого выключателя 45, который включает привод цепного транспортера.

-ffJ, 1.0.1 iJ- OiiwiJi- L JCL Clf

Упвром .30 труба перемещается до парУпвром .30 труба перемещается до пар

ного замыкания рычагом 35 и лыжей

31переключателя 37 и любого из переключателей 32, причем последние определяют расстояние упора 30 до режущего диска, соответствующее одному из размеров стеклянных труб. При парном замыкании переключателей 37 и

32подается команда на реверсирование привода цепного транспортера и включение пневматического привода поворота делителя. Труба скатывается

по направляющим в рабочую зону роторного механизма подачи и прижима труб при резании.

Фо рмула изобретения

25

Станок для резки стеклянных труб, содержащий бункер для труб, станину 30 с вертикальными стойками, приемные лотки, механизмы резки и подачи труб с прижимами, отличающийся тем, что, с целью автоматизации процесса отрезки концов труб с различны- 35 диаметрами и длинами, повьппения качества и производительности, он снабжен установленным на станине ме.ж- ду механизмами резки устройством для коррекции положения стеклянных труб, 0 выполненным в виде последовательно . расположенных цепного конвейера, взаимодействующего с системой концевых выключателей, промежуточного приемного лотка и делителя потока труб, 5 прижимы труб совмещены с механизмами подачи и выполнены в виде расположенных на- приводном валу подающих и зажимных дисков, причем по периметру подающих дисков шарнирно закреплены Q двуплечие рычаги, взаимодействующие одним концом с насаженными на вал неподвижными кулачками,- а зажимные диски вьшолнены свободно вращающимися относительно приводных валов с g тормозными устройствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия для спирального оребрения труб лентой | 1978 |

|

SU733760A1 |

| Станок для правки и резки труб | 1951 |

|

SU99797A1 |

| Линия для производства оребренных биметаллических труб | 1977 |

|

SU738722A1 |

| Линия резки труб | 1979 |

|

SU804248A1 |

| Устройство для изготовления ремней | 1990 |

|

SU1715708A1 |

| Станок для резки длинномерного материала | 1987 |

|

SU1696177A1 |

| Устройство для резки труб | 1982 |

|

SU1088896A1 |

| ПОЛУАВТОМАТ ДЛЯ ФОРМОВКИ СТЕКЛЯННЫХ ФЛАКОНОВ | 2012 |

|

RU2535570C2 |

| Станок для изготовления изделий типа пробок | 1991 |

|

SU1781038A1 |

| ОТРЕЗНОЕ УСТРОЙСТВО АВТОМАТА ДЛЯ ПРАВКИ И РЕЗКИ ПРОВОЛОКИ | 1991 |

|

RU2028202C1 |

Изобретение относится к строительству и стройматериалам, к устройствам для мерной резки стеклянных труб. С целью автоматизации отрезки концов труб с различными диаметрами и длинами, повьшения каче ства и производительности, станок выполнен с оригинальной конструкцией механизма подачи и труб. Кроме того, он снабжен цепным приводным устройством для коррекции положения, концов труб относительно отрезных дисков. Действие станка основано на поочередной обрезке концов с подшлифовкой торцов труб. После обрезки одного конца производится коррекция положения другого конца относительно отрезного диска. Так как обрезка противоположных концов двух труб производится одновременно, то производительность и ритм работы станка определяется машинным временем отрезки одного конца и зависит только от диаметра отрезаемой трубы. Оригинальное зажимное устройство станка обеспечивает боковой зажим каждой трубы индивидуально. Это позволяет резать трубы без скалов, снижает повторную резку труб и брак. 5 ил. (Л

/4- ВадА

7 16

teJ

$uzj

35

35 27 23 ХЛ

0Ut. It

13

25 3ff

| УСТРОЙСТВО ДЛЯ РЕЗКИ СТЕКЛЯННЫХ ТРУБ | 0 |

|

SU219759A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-03-30—Публикация

1985-07-08—Подача